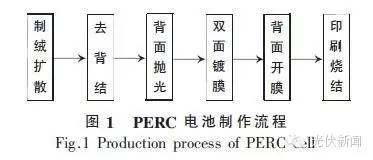

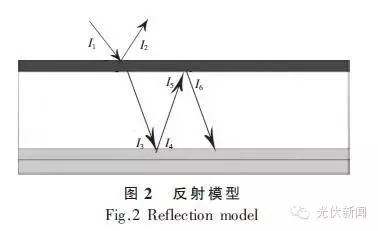

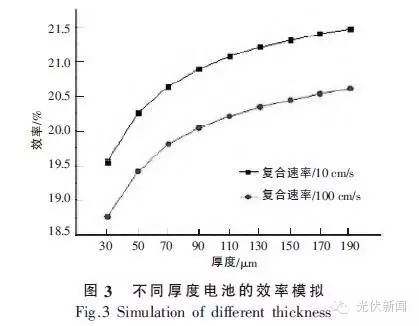

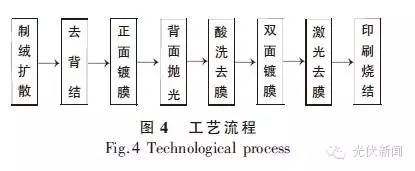

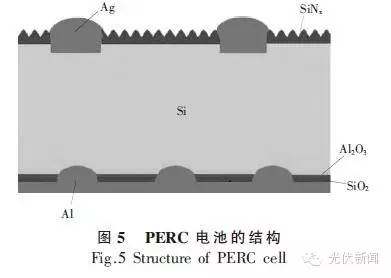

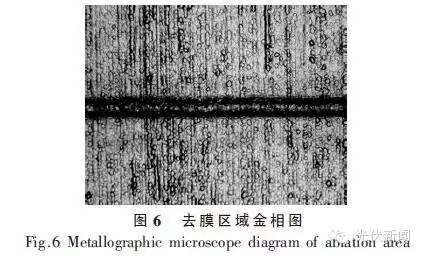

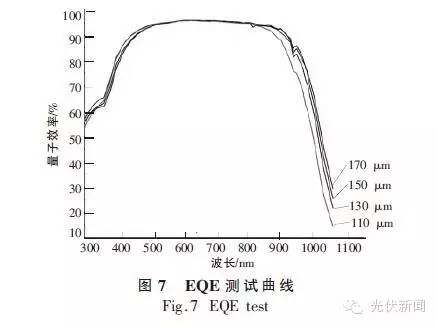

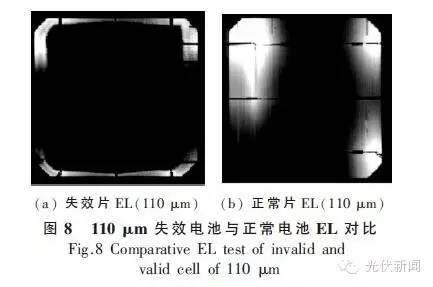

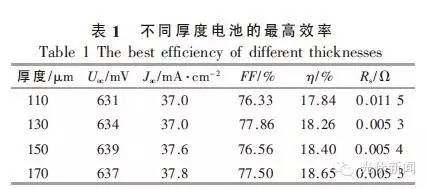

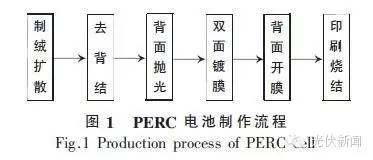

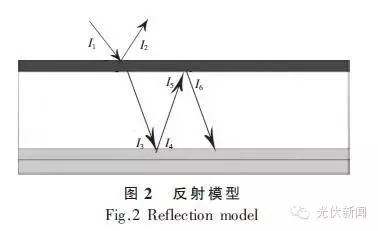

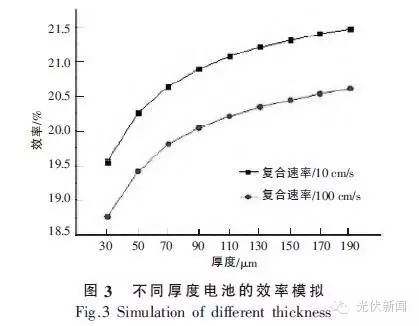

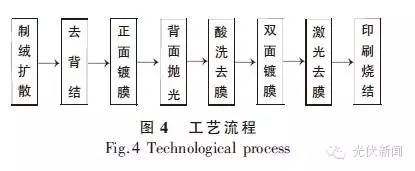

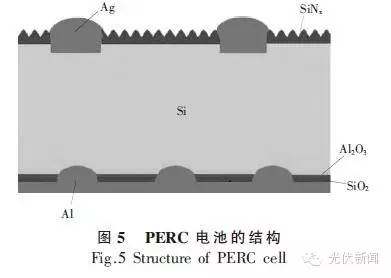

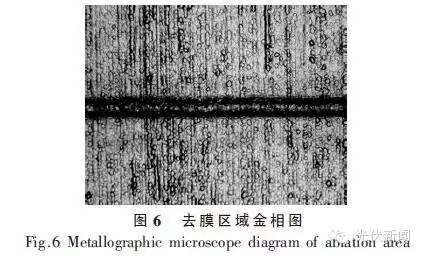

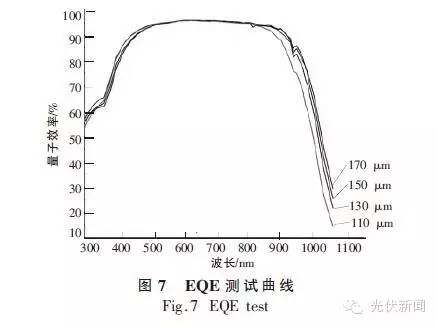

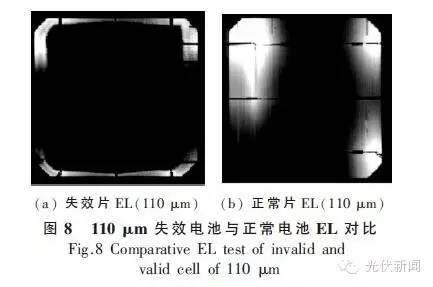

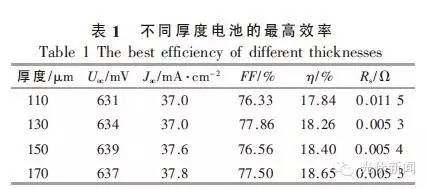

太陽能光伏發(fā)電是新能源的重要組成部分,近年來在國(guó)內(nèi)外受到了高度重視并迅速發(fā)展。光伏發(fā)電的核心技術(shù)———晶體硅電池技術(shù)也在取得持續(xù)進(jìn)步。鈍化發(fā)射極及背局域接觸電池(PERC)最早是由新南威爾士大學(xué)研發(fā)的,由于對(duì)電池進(jìn)行了雙面鈍化,背面電極采用局域接觸的形式,有效地降低了表面復(fù)合,減少了電池的翹曲斷裂。另外,對(duì)電池背面進(jìn)行了拋光處理,提高了對(duì)長(zhǎng)波的吸收。PERC電池制作流程如圖1所示。目前,國(guó)內(nèi)晶體硅電池的硅片原始厚度為180~190μm,硅料消耗成本大幅降低,極大地促進(jìn)了光伏產(chǎn)業(yè)的迅速發(fā)展。采用金剛線切割技術(shù)可以切割出厚度為100μm的硅片,將超薄電池的工藝技術(shù)又推進(jìn)了一步。JanHendrik Petermann采用蒸鍍的方法已制備出厚度為43μm、效率達(dá)19.1%的高效PERC電池。硅片減薄,會(huì)影響太陽電池的機(jī)械性能和吸光性能,而且必須對(duì)常規(guī)電池生產(chǎn)線進(jìn)行改進(jìn),以適合批量投產(chǎn)。本文對(duì)不同厚度PERC電池的效率進(jìn)行了模擬,并對(duì)常規(guī)電池生產(chǎn)工藝進(jìn)行改進(jìn),制作出厚度分別為110,130,150,170μm的PERC電池。PC1D是一款用于模擬晶體硅太陽電池的軟件,它通過求解太陽電池中電子和空穴在準(zhǔn)一維傳輸時(shí)所滿足的半導(dǎo)體基本方程進(jìn)行器件模擬。PC1D對(duì)計(jì)算機(jī)軟、硬件要求較低,操作簡(jiǎn)單,可以輸出載流子濃度、電流密度、I-U特性、量子效率和反射率曲線等多種物理量關(guān)系圖。新版的PC1D完善了材料物理模型和特性等參數(shù),對(duì)晶體硅電池模擬具有很高的準(zhǔn)確性和可靠性。反射模型如圖2所示。在模擬中,硅的體電阻率設(shè)為3Ω·cm;背面場(chǎng)反射率為92%,即I4/I3=92%;前表面反射率平均值為7%,即I2/I1=7%;前表面二次反射率為90%,即I6/I5=90%。反射率、擴(kuò)散方阻以及硅材料本身的參數(shù)設(shè)定后,改變特定厚度下的表面復(fù)合速率,即可得到同一厚度下不同復(fù)合速率的硅片模擬效率。改變特定復(fù)合速率下的硅片厚度,即可得到同一復(fù)合速率下不同厚度的硅片模擬效率。JSchmidt通過ALD沉積Al2O3鈍化膜,將表面復(fù)合速率降低至20cm/s。硅片拋光后,結(jié)合高效的鈍化膜可以將表面復(fù)合降低至10cm/s以下。模擬中將背表面復(fù)合速率設(shè)置為10cm/s和100cm/s,忽略背面開膜部分的復(fù)合,得到不同厚度的PERC電池在不同復(fù)合速率下的模擬效率(圖3)。從圖3中可以看到,只有當(dāng)表面復(fù)合速率處于很低水平時(shí),電池的效率才會(huì)超過21%。當(dāng)電池的厚度超過110μm時(shí),效率的提升幅度明顯降低。實(shí)驗(yàn)采用標(biāo)準(zhǔn)156mm×156mmP型單晶硅片,擴(kuò)散后方阻均為75,厚度分別為110,130,150,170μm,其他各項(xiàng)參數(shù)基本一致。實(shí)驗(yàn)采用單面雙層SiNx掩膜方法進(jìn)行背面拋光,這樣既能實(shí)現(xiàn)單面拋光,又可以防止堿液穿透掩膜層腐蝕絨面。拋光工藝如下:加熱質(zhì)量分?jǐn)?shù)為20%的KOH溶液至80℃,并保持恒溫;將硅片放置其中,保持3min;硅片厚度約減去8~10μm。這個(gè)過程中會(huì)釋放大量的熱,經(jīng)過濃堿和高溫的作用,原來鍍的SiNx已經(jīng)失去了鈍化效果,必須洗掉,重新鍍膜。工藝流程如圖4所示。電池正面采用雙層SiNx膜鈍化,有效地起到減反射和鈍化的作用;背面采用3層膜鈍化,既能有效提高少子壽命,還能增加對(duì)長(zhǎng)波的反射,起到背反射器的作用,增加硅片對(duì)長(zhǎng)波的吸收。圖5為制作的PERC電池結(jié)構(gòu)圖。將鍍膜后的硅片放置于燒結(jié)爐上進(jìn)行1min的快速退火,激活A(yù)l2O3鈍化活性后進(jìn)行少子壽命測(cè)試。少子壽命測(cè)試采用WCT120少子壽命測(cè)試儀,經(jīng)退火處理的硅片平均少子壽命為70μs左右,最高值達(dá)89μs。如果能嚴(yán)控實(shí)驗(yàn)過程中的表面污染,少子壽命還能有明顯提高。實(shí)現(xiàn)PERC電池背面電極局域接觸,常見的方法有激光燒結(jié)和激光燒蝕。激光燒結(jié)要先印刷鋁漿再燒結(jié),然后用激光逐點(diǎn)燒結(jié),使鋁與硅基底融合形成鋁硅點(diǎn)接觸電極。激光燒蝕要在背面膜層上燒蝕出所需的圖案,再通過絲網(wǎng)印刷制作背電極。激光燒結(jié)方法要求激光有良好的熱效應(yīng),常采用ns激光,在熔融背鋁的同時(shí)燒穿介質(zhì)膜。因此對(duì)激光的穩(wěn)定性要求很高,否則會(huì)出現(xiàn)介質(zhì)膜未燒穿或者對(duì)硅基底造成嚴(yán)重?zé)釗p傷的情況。實(shí)驗(yàn)所用激光的波長(zhǎng)為532nm,脈沖間隔為10ns。燒蝕時(shí),激光的熱效應(yīng)會(huì)對(duì)硅片造成損傷。實(shí)驗(yàn)中采用弱堿清洗和退火來降低激光的損傷。激光燒結(jié)工藝:將硅片放入1%的弱堿溶液1min,再將硅片放入退火爐中,在500℃下退火10min。燒蝕接觸采用線接觸的形式,比點(diǎn)接觸有更快的加工速度。通常開模比例控制在6%~10%。激光器開膜線寬為45μm,開膜間距分別設(shè)為640,562,500μm,去膜比例分別約為6%,7%,8%。激光的能量分布為高斯分布,去膜時(shí)要防止功率偏高,造成中間部分被刻出線槽。圖6為去膜區(qū)域的金相圖,邊緣部分膜層沒有去除干凈。這部分膜已經(jīng)失去了鈍化效果,燒結(jié)后存在于鋁和硅的中間層,會(huì)增加鋁硅的接觸電阻。量子效率(QE)包括內(nèi)量子效率(IQE)和外量子效率(EQE)。通過收集各波段光生電流進(jìn)行積分運(yùn)算,可以得到短路電流,反應(yīng)出不同波長(zhǎng)的入射光轉(zhuǎn)化為電子空穴對(duì)的能力。圖7為EQE測(cè)試曲線。從圖7可以看到不同厚度的PERC電池量子效率的差異主要集中在900~1100μm波段。這是因?yàn)榫w硅對(duì)長(zhǎng)波的吸收較弱,硅片越薄,長(zhǎng)波的吸收損失越明顯。電致發(fā)光(EL)又稱為電場(chǎng)發(fā)光。對(duì)電池加一正向偏壓后,p-n結(jié)勢(shì)壘區(qū)和擴(kuò)散區(qū)就會(huì)注入少數(shù)載流子,這些非平衡少數(shù)載流子不斷與多數(shù)載流子復(fù)合而發(fā)光。EL結(jié)合紅外熱成像測(cè)試,可以了解電池結(jié)區(qū)有無損毀以及燒結(jié)工藝有無問題。實(shí)驗(yàn)中,部分110μm電池樣品出現(xiàn)失效問題。圖8(a)、圖8(b)分別是失效電池樣品和正常樣品的EL測(cè)試圖。失效片只有邊緣部分可以導(dǎo)通,其原因有待探究,但不是電極反印造成。其他厚度的片子翹曲度不大,所以沒有出現(xiàn)失效的情況。可見硅片減薄后機(jī)械強(qiáng)度有明顯降低,對(duì)電池工藝提出新的要求。將各種厚度的樣品設(shè)置了3組不同的開膜比例。在同一厚度,不同開膜比例的樣品間,整體效率沒有大的差異,這可能是因?yàn)樵O(shè)置的3組開膜比例對(duì)背電極電流的收集差異不大。各組電池的I-U測(cè)試最高效率如表1所示。I-U測(cè)試與QE吻合得很好。隨著厚度的增加,電池對(duì)長(zhǎng)波的吸收增多,導(dǎo)致短路電流密度也隨之升高。開路電壓隨著厚度上升而上升,這是因?yàn)楣杵瑴p薄后,表面復(fù)合對(duì)效率的影響越來越大。實(shí)驗(yàn)中表面鈍化的效果不理想,因此開路電壓隨著厚度的下降而下降。實(shí)驗(yàn)中所用鋁漿是專為PERC電池局域接觸電極開發(fā)的漿料。常規(guī)鋁漿中的玻璃粉主要與硅基底作用,而PERC電池鋁漿中的玻璃粉主要與介質(zhì)膜作用,兩種漿料的區(qū)別主要在于添加劑和玻璃粉的不同。PERC電池漿料能夠使鋁和硅形成良好的歐姆接觸,降低接觸電阻,不會(huì)對(duì)介質(zhì)膜造成不良影響。PERC電池漿料的燒結(jié)溫度為930℃,高于常規(guī)電池鋁漿料的燒結(jié)溫度。在此燒結(jié)溫度下,厚度為110μm的電池出現(xiàn)了嚴(yán)重的翹曲,并導(dǎo)致部分電池片失效;厚度等于和大于130μm的電池沒有出現(xiàn)嚴(yán)重的翹曲和測(cè)試失效(圖9)。可見,硅片在減薄至一定的厚度后,機(jī)械性能嚴(yán)重降低,極易產(chǎn)生不良電池片。研發(fā)低翹曲率漿料或者采用新的電極制備技術(shù),可以解決電池翹曲的問題。尚德公司與新南威爾士大學(xué)采用電鍍方法制作的激光摻雜發(fā)射極電池(LDSE)的效率已突破20%。蒸鍍制備電極基本上不會(huì)導(dǎo)致電池翹曲,在導(dǎo)電性方面也優(yōu)于絲網(wǎng)印刷制備的電極。但電鍍和蒸鍍的成本問題制約了其發(fā)展。如果超薄硅片的生產(chǎn)成本能夠大幅度降低,那么蒸鍍和電鍍技術(shù)可成為制備優(yōu)良電極的手段。實(shí)驗(yàn)中,硅片拋光是在SiNx掩膜下進(jìn)行的,由于實(shí)驗(yàn)條件所限,拋光效果有待提高。目前,制作常規(guī)厚度的PERC電池,是在去背結(jié)后進(jìn)行背面拋光。企業(yè)生產(chǎn)時(shí),普遍采用的是三線滾輪流水線去背結(jié)或拋光,酸液或者堿液可能漫過較薄的硅片,造成正面被腐蝕,破壞絨面和p-n結(jié)結(jié)構(gòu)。晶體硅電池薄片化是光伏技術(shù)的發(fā)展趨勢(shì)。本文采用正面SiNx掩膜的方法對(duì)硅片進(jìn)行背面拋光,使電池開路電壓有一定的提升。影響電池效率的主要因素是串聯(lián)電阻和填充因子。本文通過不同厚度的PERC電池的各項(xiàng)參數(shù)對(duì)比,發(fā)現(xiàn)電池對(duì)長(zhǎng)波部分的吸收隨著其厚度的減小而降低,進(jìn)而導(dǎo)致短路電流和轉(zhuǎn)換效率的降低。在電池厚度小于110μm時(shí),出現(xiàn)嚴(yán)重的翹曲及失效現(xiàn)象。本文還分析了PERC電池薄片化在未來生產(chǎn)的燒結(jié)與拋光工藝過程中可能遇到的技術(shù)問題,旨在為PERC電池工業(yè)化生產(chǎn)提供解決關(guān)鍵技術(shù)的思路。?來源:光伏見聞

原文始發(fā)于微信公眾號(hào)(光伏產(chǎn)業(yè)通):我國(guó)光伏背板膜的生產(chǎn)情況及制作工藝