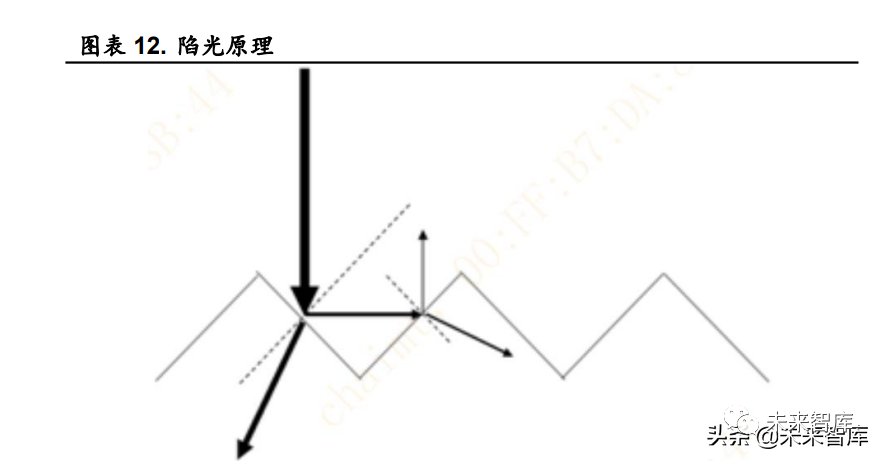

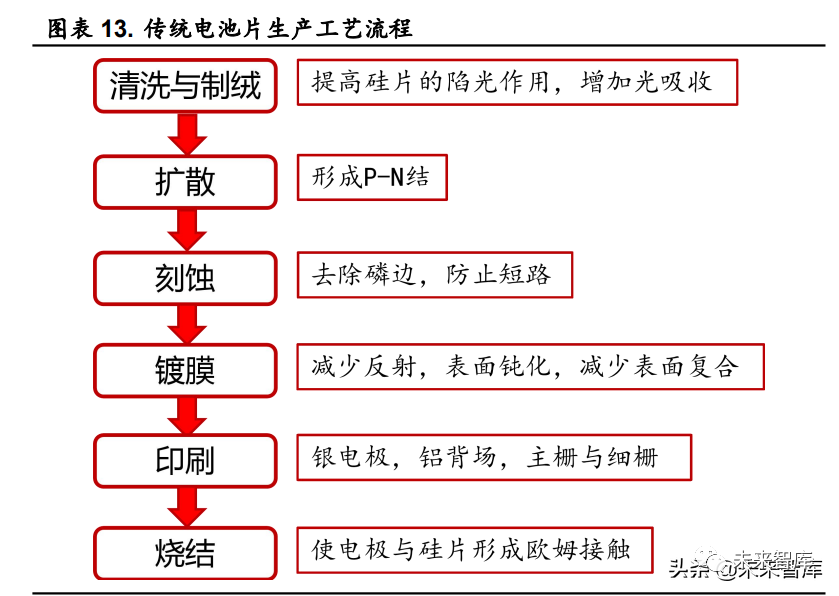

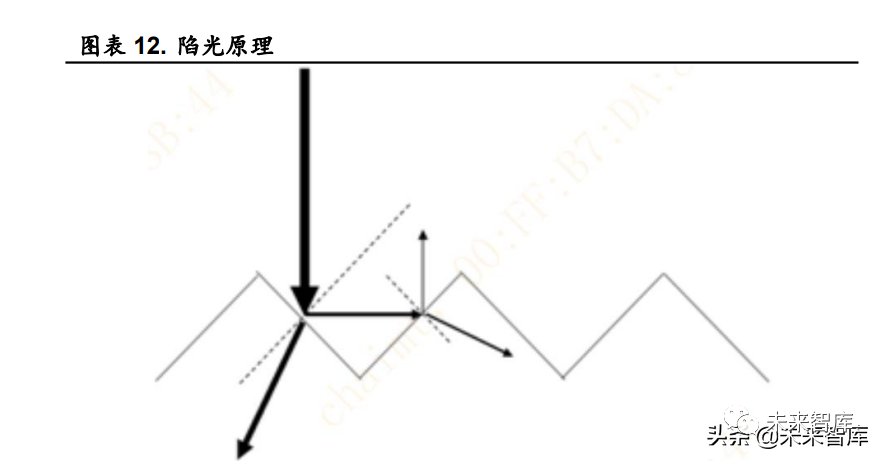

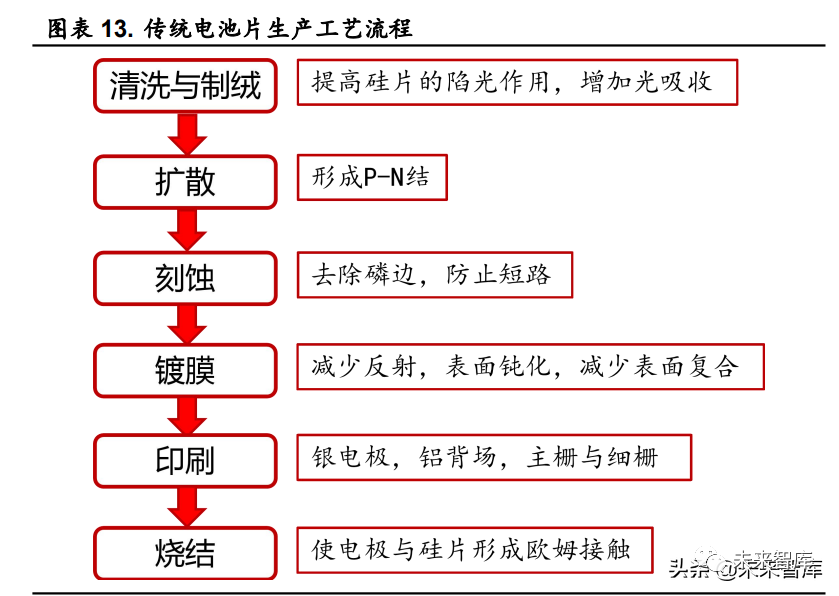

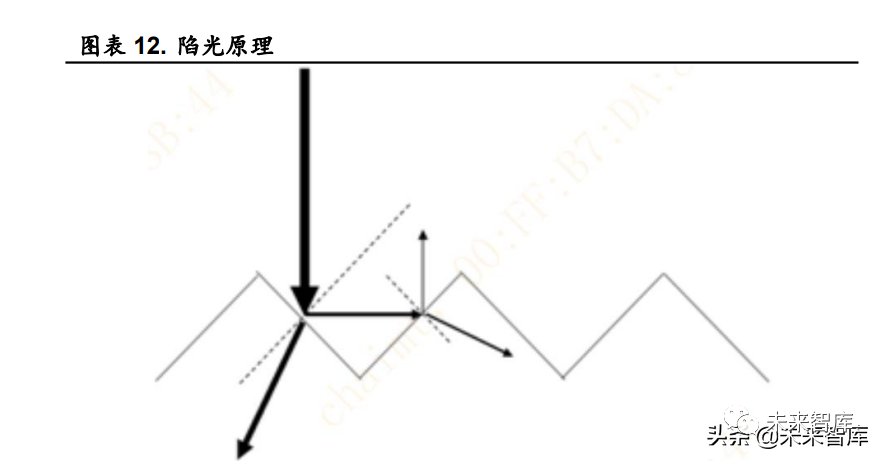

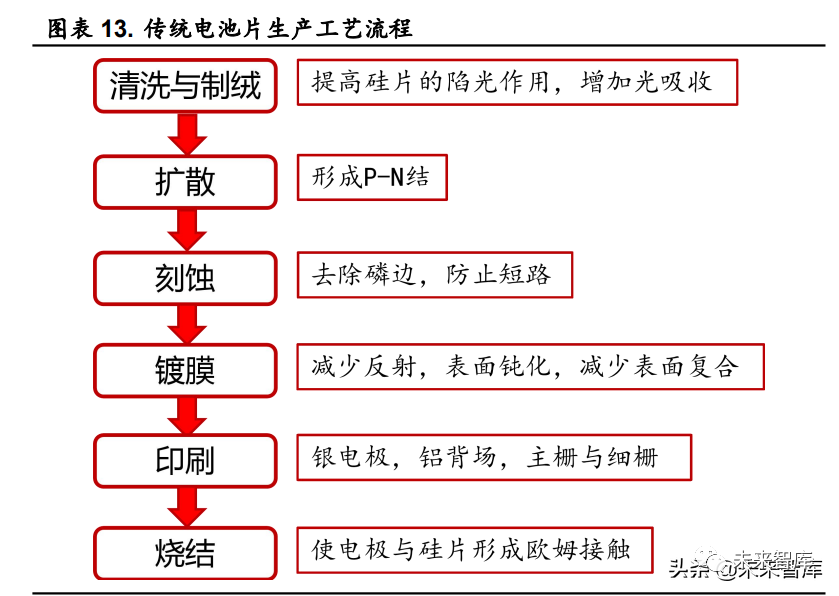

傳統電池片生產主要可以概括為 6 個步驟。從傳統電池片制作工藝流程來看,主要可以概括為以下 6 個步驟:主要目的是去除吸附在硅片表面的各類污染物,去除硅片表面的切割損壞層;利用陷光原理降低電池表面反射率,絨面凹凸不平可以增加二次反射,改變光程及入射方式,增加光的吸收,提高短路電流,進而提升電池轉換效率。其中,因單多晶晶體結構差異,考慮到效率因素,多晶硅電池用酸制絨,絨面為不規則凹凸面;單晶硅電池用堿制絨,絨面為規則類金字塔結構;

主要目的是形成 PN 結,該環節是電池片制造的心臟,使電池片具有功能。P 型硅片需要進行磷擴散,液態磷源三氯氧磷是當前磷擴散較主流的選擇,主要原因系液態磷源擴散具有生產效率較高、穩定性好、制得 PN 結均勻平整及擴散層表面良好等優點;N 型硅片需要進行硼擴散,目前硼擴散液態源主要包括硼酸三甲酯、硼酸三丙酯及三溴化硼等,擴硼比擴磷工藝難度大,主要原因系硼在硅中固溶度較低,實際硼擴散溫度需要達到 900~1100 攝氏度;在擴散工序中,硅片側邊和背面邊緣沒有遮擋,也會擴散上磷,PN 結正面所收集的光生電子會沿邊緣擴散有磷的區域流到 PN 結背面,從而造成短路,使電池片失效。刻蝕工序即是將硅片邊緣帶有磷的部分去除,避免 PN 結短路且造成并聯電阻降低;主要起到 a)減反射作用,提高電池片對陽光的吸收,提高光生電流,從而提高轉換效率;b)鈍化作用,薄膜中的氫對電池表面的鈍化降低了發射結的表面復合速率,提升開路電壓,從而提高轉換效率。光伏電池片中常見的鍍膜技術包括 PECVD、LPCVD、PVD、ALD等;主要作用是為太陽能電池收集電流并制造電極,其中第一道背面銀電極,第二道背面鋁背場印刷和烘干,第三道正面銀電極印刷;即把印刷到電池片表面的電極在高溫下燒結,使電極和硅片本身形成歐姆接觸,提高電池片開路電壓和填充因子,使電極接觸有電阻特性以達到高轉換效率。

原文始發于微信公眾號(光伏產業通):傳統電池片生產的6個流程