在光伏制造領域中,高可靠性、高通用性、高發電量的組件,一直是市場的寵兒,同樣也是無數光伏研發人員為之努力和奮斗的目標。

天合雙玻組件

光伏建筑一體化(BIPV)

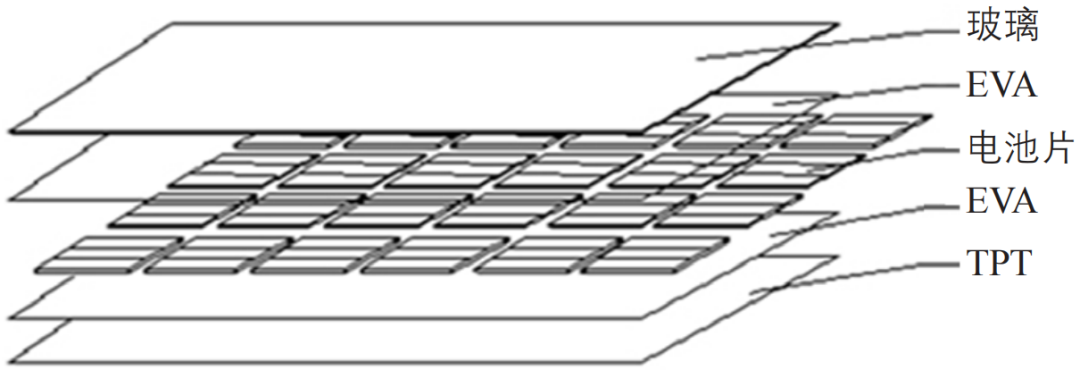

常規光伏組件是由玻璃、上層EVA、電池片、下層EVA、背板敷設而成,其結構示意圖如圖1所示。

圖1 常規光伏組件結構示意圖

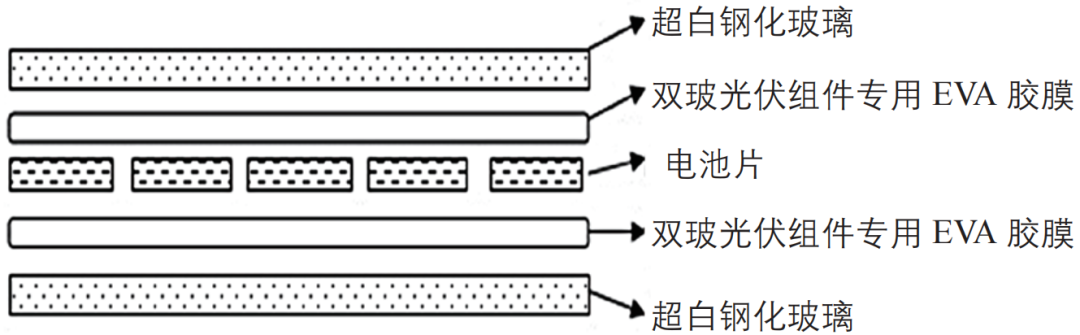

雙玻光伏組件是由上層玻璃、上層EVA、電池片、下層EVA、下層玻璃敷設而成,其結構示意圖如圖2所示。

圖2 雙玻光伏組件結構示意圖

通過圖1與圖2的敷設示意圖可看出,兩種類型的光伏組件在組成結構上的較大差異在于背面材質的不同。

傳統光伏組件的背面材質采用柔韌性較好的多層PET復合背板,使用鋁邊框進行固定和密封;而雙玻光伏組件背面則采用壓延鋼化玻璃替代背板,根據實際需求決定是否加裝邊框。

PET復合背板

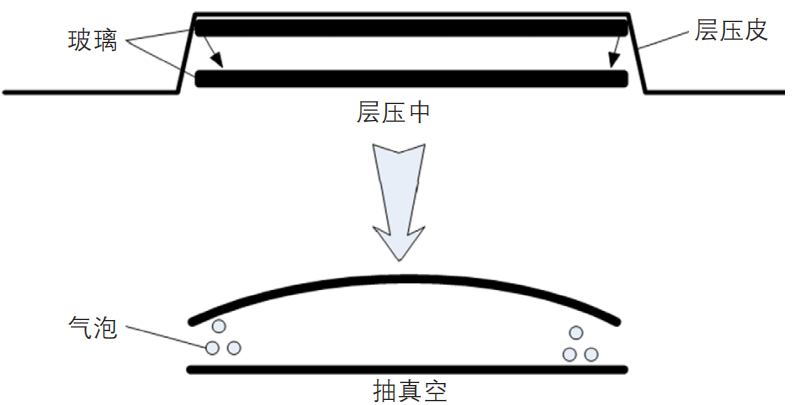

由于玻璃本身的特性與背板存在較大的差異,相比背板更薄更柔韌,玻璃的厚度較大和剛性較強的特性都給層壓工序帶來了新的問題。

在組件層壓過程中,層壓皮緊緊包裹在組件上,利用真空泵創造的真空環境使熔化的EVA中的氣泡順利排出。

常規光伏組件背板的柔性較好,在層壓皮的作用下,EVA中的氣泡在真空環境中可較為輕松地被擠壓出;而雙玻光伏組件在實際生產中,使用傳統的工藝和參數卻不能達到該效果,具體表現是層壓后有氣泡產生,這給目前光伏組件制造過程帶來了新的問題和挑戰。

光伏組件在制造過程中,不允許組件內有任何大小、形態和數量的氣泡存在。

傳統雙玻光伏組件在生產過程中,層壓工序未針對雙玻光伏組件制定特殊的層壓工藝,導致氣泡頻現,嚴重時甚至出現直徑超過15mm、數量多達30個以上的情況發生,且一旦出現氣泡,雙玻光伏組件無法進行修復,導致雙玻光伏組件在生產過程中良率很難保證。

傳統光伏組件在層壓過程中產生氣泡的原因主要為原材料異常和設備異常。

原材料庫存時間過長、材料發生老化或到貨批次不合格、內部雜質較多時都易引起層壓氣泡的產生;而設備運行異常、抽真空能力不足等,也會引起氣泡問題。

而雙玻光伏組件產生氣泡除了上述常規因素外,其固有的背面玻璃結構特性,在層壓腔體內受到邊緣過壓和出腔冷卻時背面玻璃彎曲應力的恢復,都可引起氣泡問題。

在實際制造過程中,對上述雙玻光伏組件非常規因素產生的氣泡進行分析和研究發現,雙玻光伏組件層壓后邊緣氣泡可分為兩種類型:殘留氣泡和析出氣泡。

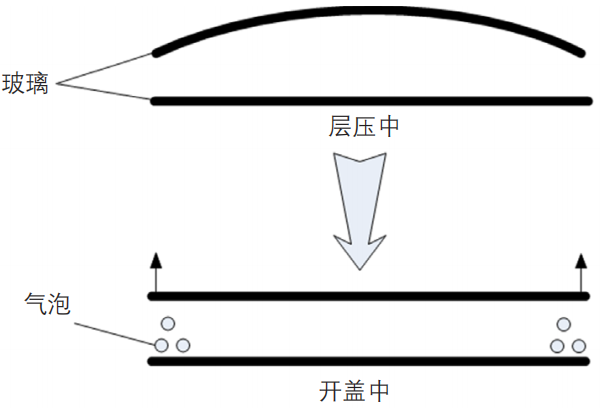

由于雙玻光伏組件的厚度遠高于常規光伏組件,在層壓機內抽真空過程中,層壓皮緊壓玻璃四邊,上層玻璃的邊緣受力明顯大于其他部位,結果導致上層玻璃受力不均而發生形變,邊緣玻璃向下部變形,成“凸”形狀態,導致EVA內部的空氣不能及時排出而在上層玻璃邊緣處聚集,形成殘留氣泡。

流程示意圖見圖3。

圖3 雙玻光伏組件殘留氣泡形成示意圖

在層壓過程中,由于雙玻光伏組件背面玻璃四邊壓力過大,在層壓腔體內形成四周低中部高的“凸”形狀態;在開蓋的過程中,由于EVA尚未完全固化,玻璃本身的彈性會使四周玻璃重新復原,這時,邊緣玻璃將會回彈,在四周逐漸析出真空氣泡。

流程示意圖見圖4。

圖4 雙玻光伏組件內析氣泡形成示意圖

前文重點介紹了雙玻光伏組件氣泡產生的主要原因是由工藝過程中組件邊緣過壓引起的受力不均導致。

層壓時抽真空不完全導致的殘留氣泡和組件冷卻時玻璃恢復造成的析出氣泡,均會對雙玻光伏組件的可靠性造成影響。

因此,應在基于雙玻光伏組件可靠性設計的前提下,對其量產化工藝路線進行設計研究,從層壓工裝的設計進行實驗,尋求解決量產雙玻光伏組件層壓氣泡問題的工藝方法。

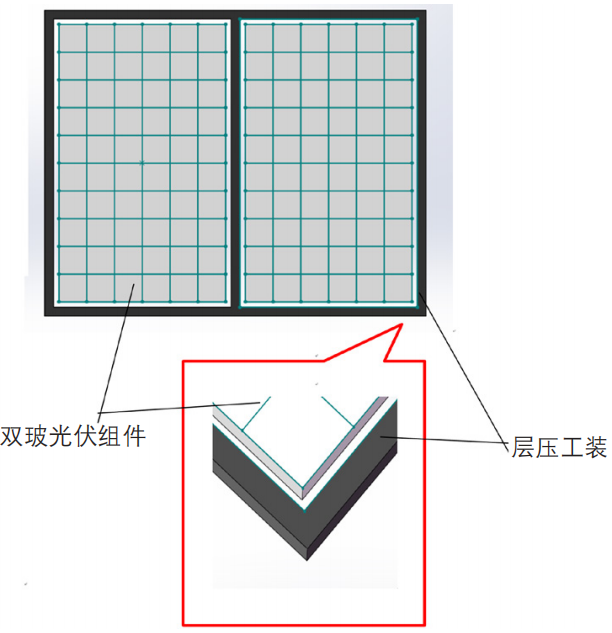

層壓工裝是在雙玻光伏組件層壓過程中,當上腔體充氣時,為防止組件邊緣受壓不均或過大的輔助裝置,如圖5所示。

圖5 雙玻光伏組件層壓輔助工裝放置示意圖

該工裝與雙玻光伏組件為左右水平關系放置,工裝包圍在雙玻光伏組件四周。

在層壓機的上硅膠板加壓過程中,硅膠板的壓力突變發生在工裝四周,雙玻光伏組件的邊緣由于受到工裝的保護,其受到的硅膠板的壓力大小及方向基本與組件中心一致。

層壓工裝保證了雙玻光伏組件層壓時的表面受力均勻性。

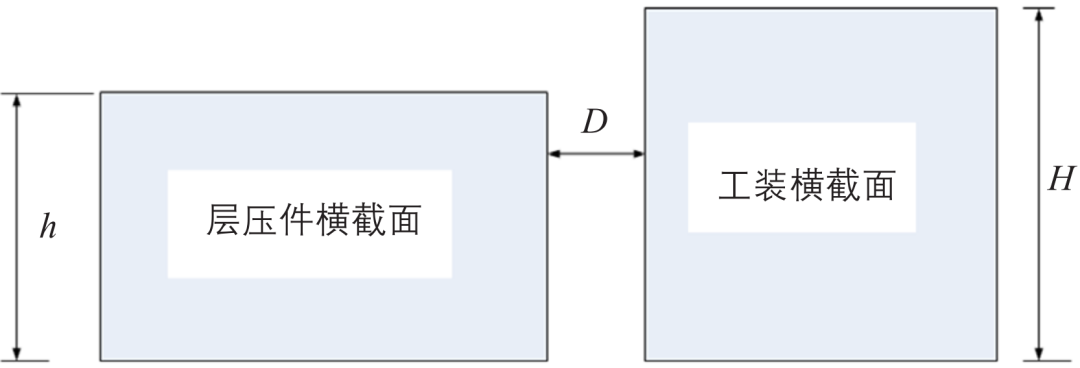

但是,層壓工裝僅是雙玻光伏組件層壓無氣泡的必要非充分條件,其本身的高度H與雙玻光伏組件高度h,擺放時與組件邊緣的距離D以及與層壓壓力之間同樣存在一定的匹配關系,如圖6所示。

圖6 層壓工裝與雙玻光伏組件橫截面關系示意圖

根據對層壓工裝與雙玻光伏組件距離和高度差的研究發現,若要達到消除殘留氣泡和內析氣泡,需選取合適規格的層壓工裝來匹配對應的雙玻光伏組件,否則無論如何調試都不能達到徹底消除氣泡的問題。

本文就雙玻光伏組件層壓工藝中所出現的邊緣氣泡問題,開展了層壓工裝幾何參數與層壓工藝參數關于雙玻光伏組件層壓氣泡良率的匹配性

實驗,探討層壓工裝幾何參數對應下的層壓工藝窗口,得到結論如下:

1)當h>H時,不存在零氣泡的層壓工藝窗口。該情況下,層壓工裝不能起到避免雙玻光伏組件邊緣過壓的作用。

2)當h=H時,氣泡為零的層壓工藝窗口隨著工裝與組件之間距離D的減小而增大,當D趨于零時,層壓工藝窗口達到最大。在上述情況下,雖然可以尋找到大范圍的層壓工藝窗口,但是距離D的減小,會增加組件邊緣膠膜與工裝粘結后導致氣泡無法排出的風險。

3)當h<H時,在2mm≤D≤10mm,可以得到相應的氣泡為零的層壓工藝窗口,但隨著D的減小,對應窗口下的層壓壓力也會相應增大,存在導致電池片隱裂的風險。

綜上所述,層壓工裝的厚度H應控制在高于組件高度h約2mm合適,組件邊緣距層壓工裝的距離D控制在5~10mm時較為理想,如此情況下,雙玻光伏組件的層壓工藝窗口可以得到有效的控制,既可避免邊緣氣泡的產生,又不會出現因層壓壓力過大導致的電池片隱裂的現象。

來源:雙玻光伏組件邊緣氣泡的成因及解決方法

?

END

原文始發于微信公眾號(光伏產業通):雙玻光伏組件邊緣氣泡的成因及解決方法