?

?

?

?

?

?

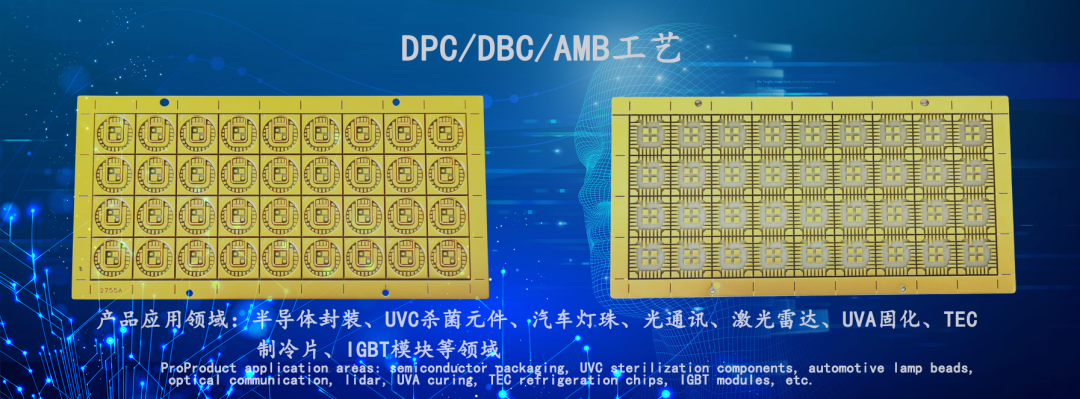

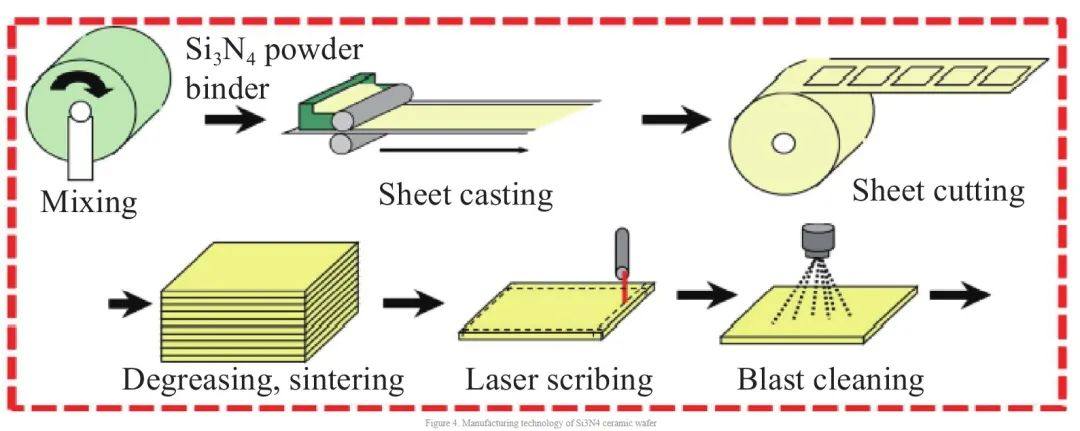

1 原材料 陶瓷銅基板的直接原材料主要有銅帶和陶瓷基板,以及特殊的活性金屬釬料(以AMB為例)。 活性金屬釬料:是一種具有一定粘合性的混合膏狀材料,為防止其特性發生任何變化,通常在零下溫度下儲存,使用前應立即解凍和混合。 陶瓷:AMB和DBC使用的陶瓷材料不同,DBC中使用的陶瓷材料主要有AI2O3和AIN,其中氧化鋁在技術上比氮化鋁更成熟,在價格上也有優勢,因此市場上80%的DBC都采用了氧化鋁。AMB中使用的陶瓷材料具有較高的導熱性的Si3N4,Si3N4以粉末形式供應,經過一系列的混合、共混、印刷、成型,可加工成AMB生產所需的陶瓷片。

銅帶:目前在工業上廣泛采用Cu-OFE(含銅>99.99%,氧<0.0005%)。它以條帶形式供應,使用前應壓制和切割成與供應的陶瓷尺寸相同的銅箔,由于在粘接前要進行化學預處理,因此對銅帶的儲存壽命沒有嚴格要求。

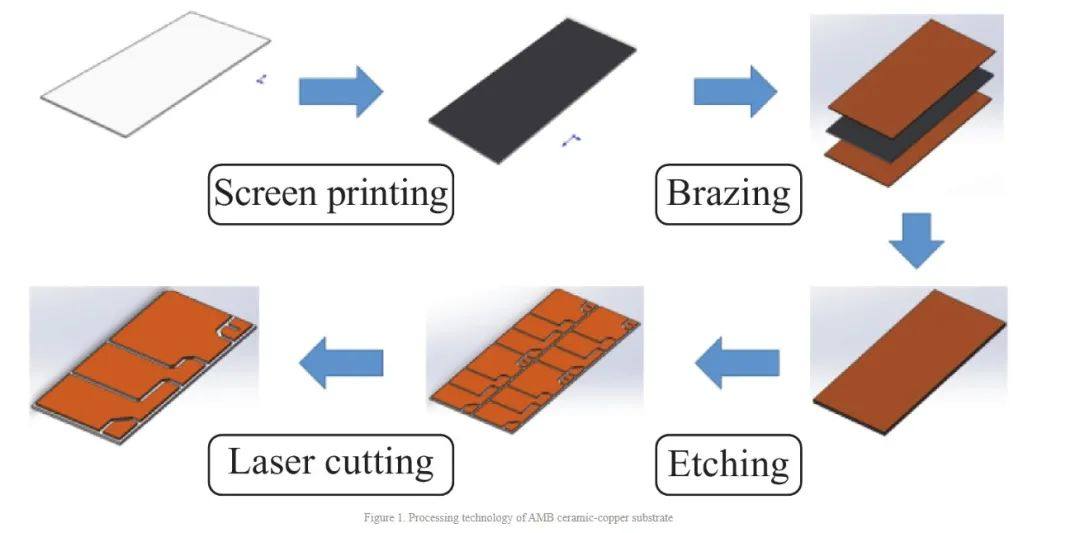

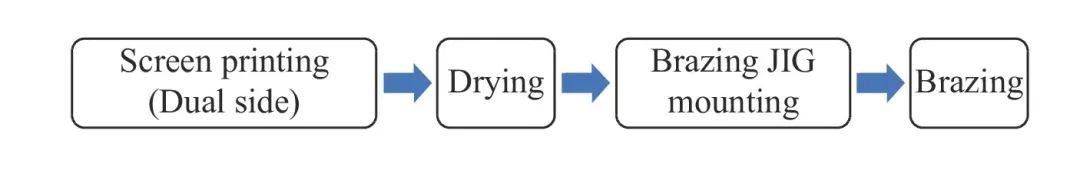

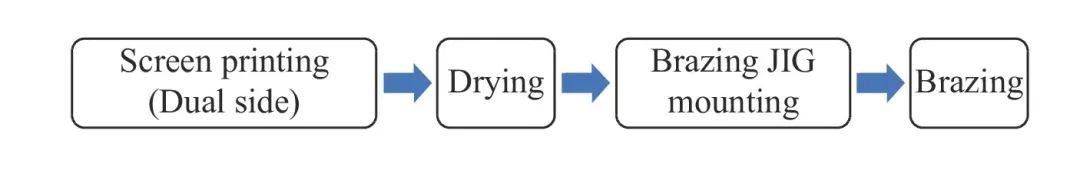

2 ? ?絲網印刷 絲網印刷前,應將活性金屬釬料從零下溫度的環境中取出,在室溫下放置一段時間,以保證粘合性和印刷性能。印刷前應將解凍的活性金屬釬料離心攪拌,除去焊料中的氣泡,保證溶劑和活性劑充分混合,防止印刷時缺焊料

?

為了保證印刷后陶瓷片表面留有足夠的焊料,印刷前后陶瓷片應稱重進行比較,如印刷厚度有異常,可用酒精擦洗表面的焊錫,在進行印刷。

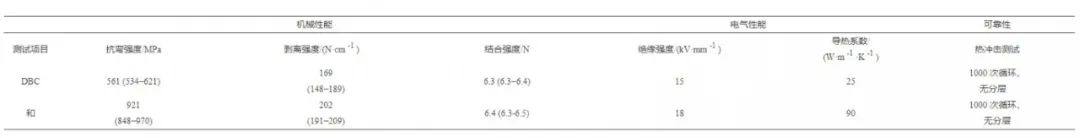

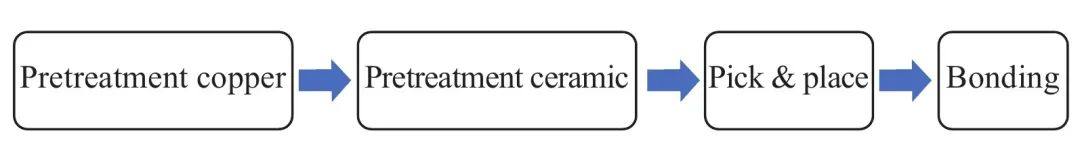

3 粘接/釬焊 在DBC制備中將銅和金屬結合,在銅和陶瓷基板之間引入氧元素;然后共晶時將在1065℃形成;之后,陶瓷基板與銅反應生成CuAIO2或Cu(AIO2),從而實現銅與陶瓷的共晶結合。

?

表面處理后的銅和陶瓷將被恰取并放置在真空爐的裝載處,然后放入爐腔中進行粘合。鍵合工藝是整個DBC工藝流程的核心,是影響良率的瓶頸(國內部分供應商只能實現90%良率)。影響良率的缺陷是銅和陶瓷之間的氣泡。

在AMB制備中,活性金屬焊料用于結合銅和陶瓷基板,含Ti/Ag/Cu等元素的釬料與陶瓷發生化學反應,生成可被液態釬料潤濕的反應層,從而實現金屬在工件表面的焊接,沒有金屬化的陶瓷。

?

AMB基板制備技術是DBC技術的發展,采用活性金屬釬料降低接合溫度,從而降低陶瓷基板的熱應力。由于AMB基板的鍵合是利用活性金屬焊料與陶瓷之間的化學反應產生的化學鍵來實現的,而且AMB中使用的Si3N4和AI2O3具有更高的熱導率用在DBC中,AMB基板可以實現更好的散熱和絕緣性能及更高的可靠性,因此可以用來承載大功率芯片,主要用于電動汽車功率模塊。DBC基板通常用于冰箱、空調等中小功率消費類電子產品。 目前,活性焊料的制備是制備AMB基板的關鍵技術。活性金屬焊料可分為高溫焊料(活性金屬包括Ti、V和Mo,焊接溫度為1000-1250℃)、中溫焊料(活性金屬包括Ag-Cu-Ti,載在 700-800 °C的保護氣體或真空中進行焊接)和低溫焊料(活性金屬包括 Ce、Ga和Re,在200-300 °C的焊接溫度下)。中高溫活性焊料成分簡單、操作方便、機械強度高,已廣泛應用于金屬-陶瓷結合。 氣泡也是AMB釬焊工藝的一個關鍵缺陷。因此,在鍵合/釬焊過程之后引入超聲波掃描,以檢測在鍵合/釬焊過程中產生的銅下面的氣泡。由于隱藏的氣泡會影響半導體模塊的整體散熱,從而導致缺陷產品交付給半導體工廠時存在可靠性風險,因此半導體工廠在驗證陶瓷銅基板時會進行可靠性測試,包括SAM(超聲波掃描)熱沖擊3000次后進行測試,從而檢查銅和陶瓷之間是否有分層。

?

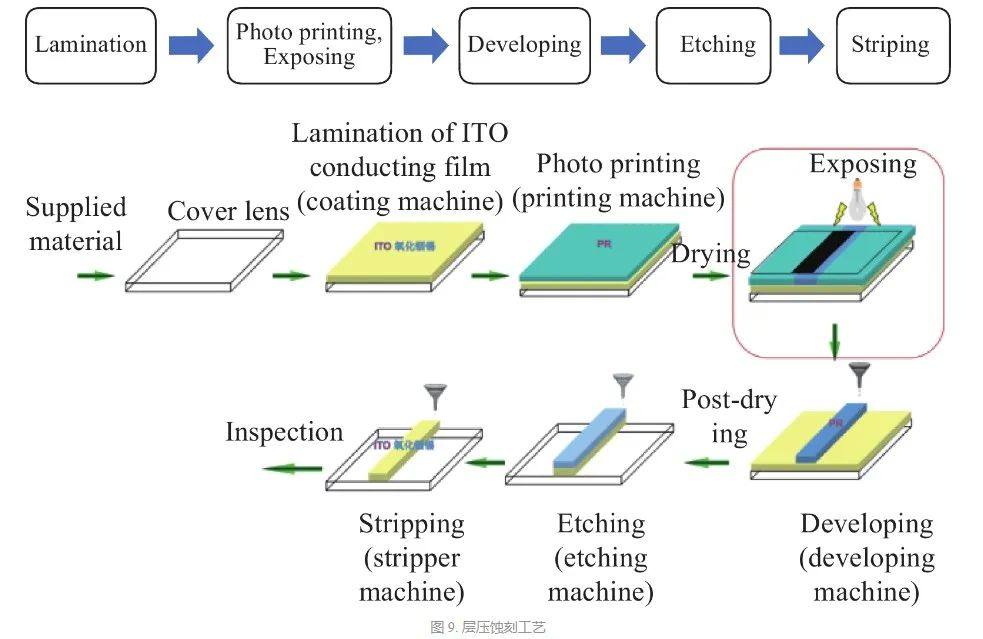

4 層壓-蝕刻 陶瓷-銅基板的蝕刻圖案通過層壓蝕刻工藝形成,如圖10所示。

貼合:在整個母卡上鍍一層ITO導電膜(Indium Tin Oxide),用于導電;

照片印刷:用ITO在母卡表面電鍍光刻膠材料并烘烤。由于光刻膠材料的高靈敏度,在工藝過程中需要黃光;

曝光:紫外光穿透掩膜板照射到待曝光產品的光刻膠表面。紫外光可以穿透掩模版的透明部分撞擊光刻膠引起光刻膠反應,但不能穿透掩模版的不透明黑色部分引起反應。通過這種方式,可以將掩模版上的圖案投影到母卡上的光刻膠涂層上;

顯影:曝光后,將顯影液噴在產品表面,溶解并去除母卡表面發生反應的光刻膠。沒有暴露在紫外線下且沒有反應的部分將保留在主卡的表面上;

蝕刻:用顯影液處理后,將帶有圖案的母卡浸入酸溶液中進行腐蝕。母卡表面沒有被光刻膠覆蓋的銅部分會被蝕刻掉,留下被光刻膠保護的部分,形成蝕刻圖案。銅下面的釬料不會被酸溶液腐蝕。蝕刻深度可以通過控制制造過程中酸溶液的濃度和母卡的浸泡時間(鋼帶的速度)來控制。

剝離:蝕刻后將剝離液噴灑在母卡表面。剝離液會溶解母卡表面殘留的光刻膠,露出未被蝕刻的銅表面,從而形成第一層的蝕刻圖案。

對于層壓-蝕刻工藝,蝕刻深度是重要的IPC監控項目。這通常是測量的,并且在剝離后將監測 CPK 性能。

5 第二次層壓-蝕刻 對于DBC產品,一次蝕刻即可形成最終圖案。但在制備AMB基板時,由于有一層額外的焊料,需要重復層壓蝕刻過程,但蝕刻液的種類要相應調整,例如可以使用氫氟酸去除焊料顯示陶瓷基板,從而使AMB表面的線條滿足電性能要求。

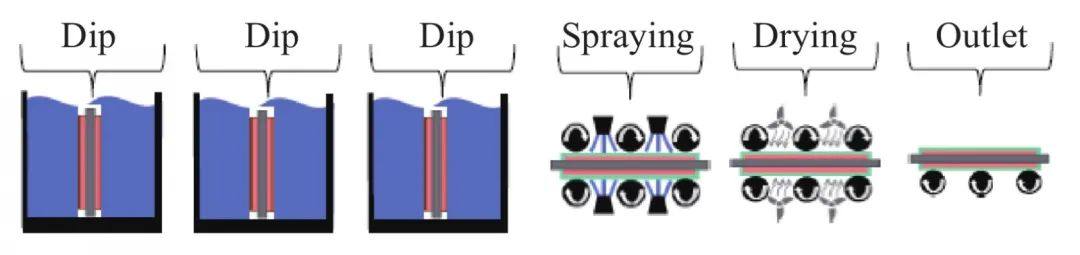

6 電鍍 根據客戶后續的應用,可以在陶瓷-銅基板的表面進行不同的鍍層處理,行業常用的鍍層有鍍銀、鍍金、鍍鎳等。鍍銀工藝以舉例說明

在化學鍍前,應將陶瓷銅基板表面的銅清洗干凈,去除異物。表面清潔的基材應再次進行酸處理,以去除表面的氧化物。之后,對基板進行蝕刻并浸入鍍液中,完成表面電鍍,最后對基板表面進行清洗和干燥。 電鍍厚度是電鍍過程中重要的IPC監控項目。可采用XRF(X射線熒光光譜儀)測量鍍層厚度,進行CPK監測。根據目前的監測,整體主卡不同地方的鍍層厚度可能相差很大,可能導致整批鍍層厚度波動較大,影響客戶的應用。

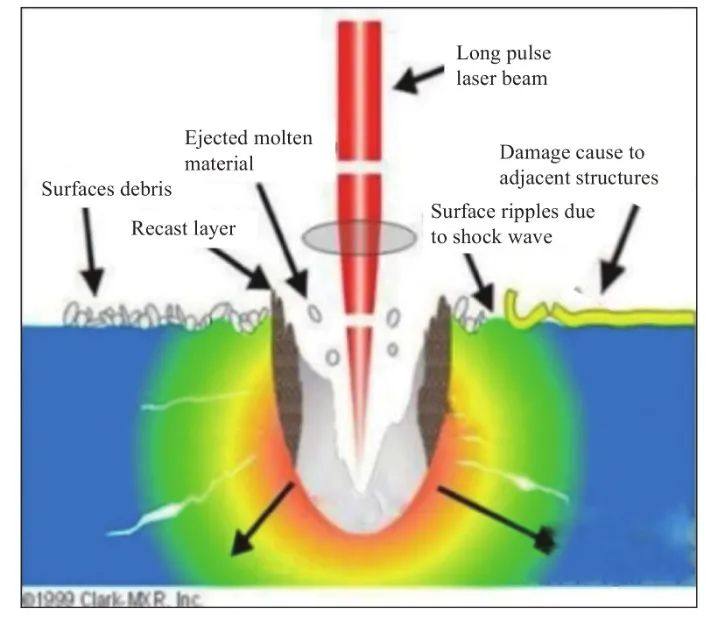

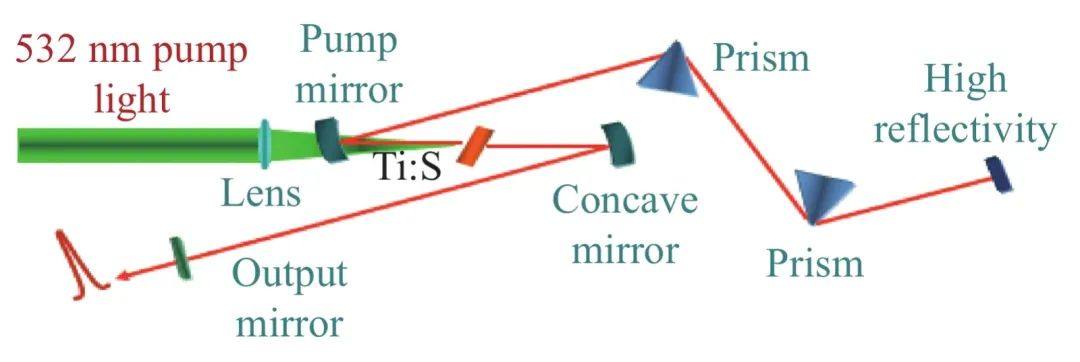

7 激光切割 學鍍后,利用工業激光沿鋸切街對母卡進行預切割,為后續的手工切單做準備。由于銅經過蝕刻,激光切割主要作用在陶瓷基板上單片之間的鋸齒道上,切割深度要嚴格控制。業界主流激光器包括CO2激光器(二氧化碳激光器,如圖12)和USP激光器(超短脈沖激光器)。

?

?

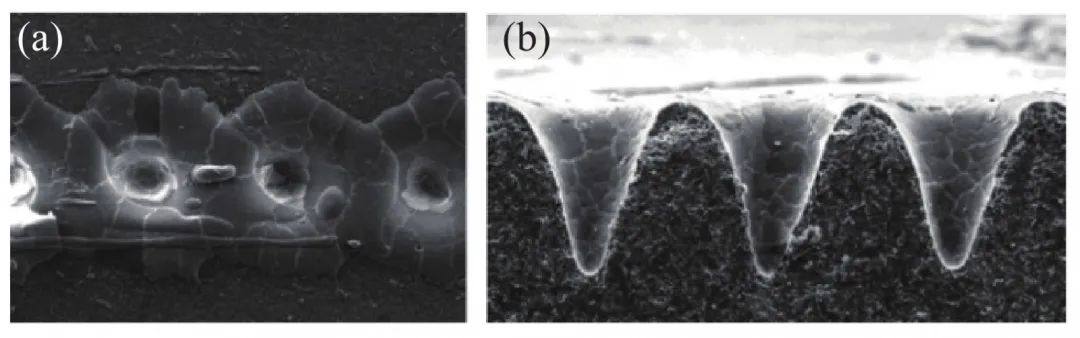

CO2激光器是一種氣體分子激光器,工作物質為CO2,輔助氣體包括氮氣、氦氣、氫氣和氙氣。利用CO2分子的振動和轉動能級之間的躍遷,產生波長為10.6 μm的紅外激光,具有更高的能量轉換效率、更大的功率、更高的激光光束光學質量、更好的相干性和更高的工作效率。穩定性好,因此通常用于工業金屬切削。 CO2激光的切割方式為單點沖擊,會對陶瓷基板造成深度損傷。如圖13 (a)?表面形貌和?(b)?表面斷面在單點沖擊下的 SEM 照片。

?

?

?

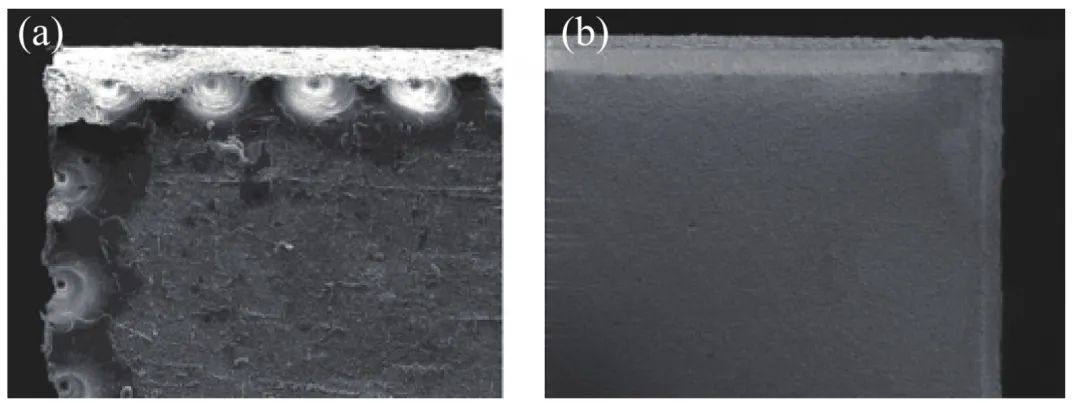

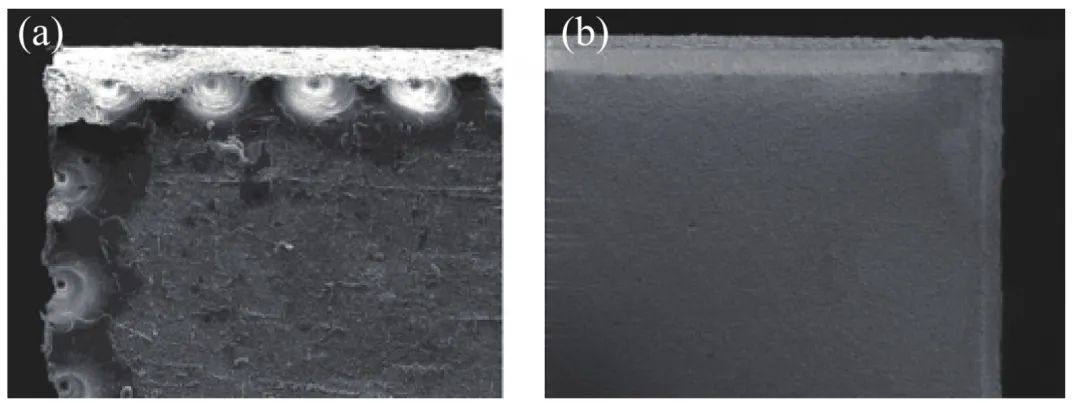

與CO2激光相比,USP激光對陶瓷上的鋸切道損傷更小,切割面成型效果更好。由于其正面優勢,USP激光切割目前正在國內部分工廠替代CO2激光,并可能擴展到海外供應商。如圖16劃線比較(a) CO2激光(b) USP激光。

?

?

?

8 單片化 由于母卡在激光切割后并未完全斷開形成單片陶瓷基板銅,因此需要進行單片化。切單時應控制好強度,防止陶瓷片邊緣崩邊或開裂。分片后,對單片機進行外觀全檢,挑出相應缺陷并記錄。目前常見的缺陷有劃痕、破角、腐蝕孔、漏銅和氧化污垢等。

原文始發于微信公眾號(展至科技):陶瓷基板DBC和AMB銅基板技術流程介紹

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。