目前,隨著國內外LED行業向高效率、高密度、大功率等方向發展,開發性能優越的散熱材料已成為解決LED散熱問題的當務之急。一般來說,LED發光效率和使用壽命會隨結溫的增加而下降,當結溫達到125℃以上時,LED甚至會出現失效。為使LED結溫保持在較低溫度下,必須采用高熱導率、低熱阻的散熱基板材料和合理的封裝工藝,以降低LED總體的封裝熱阻。

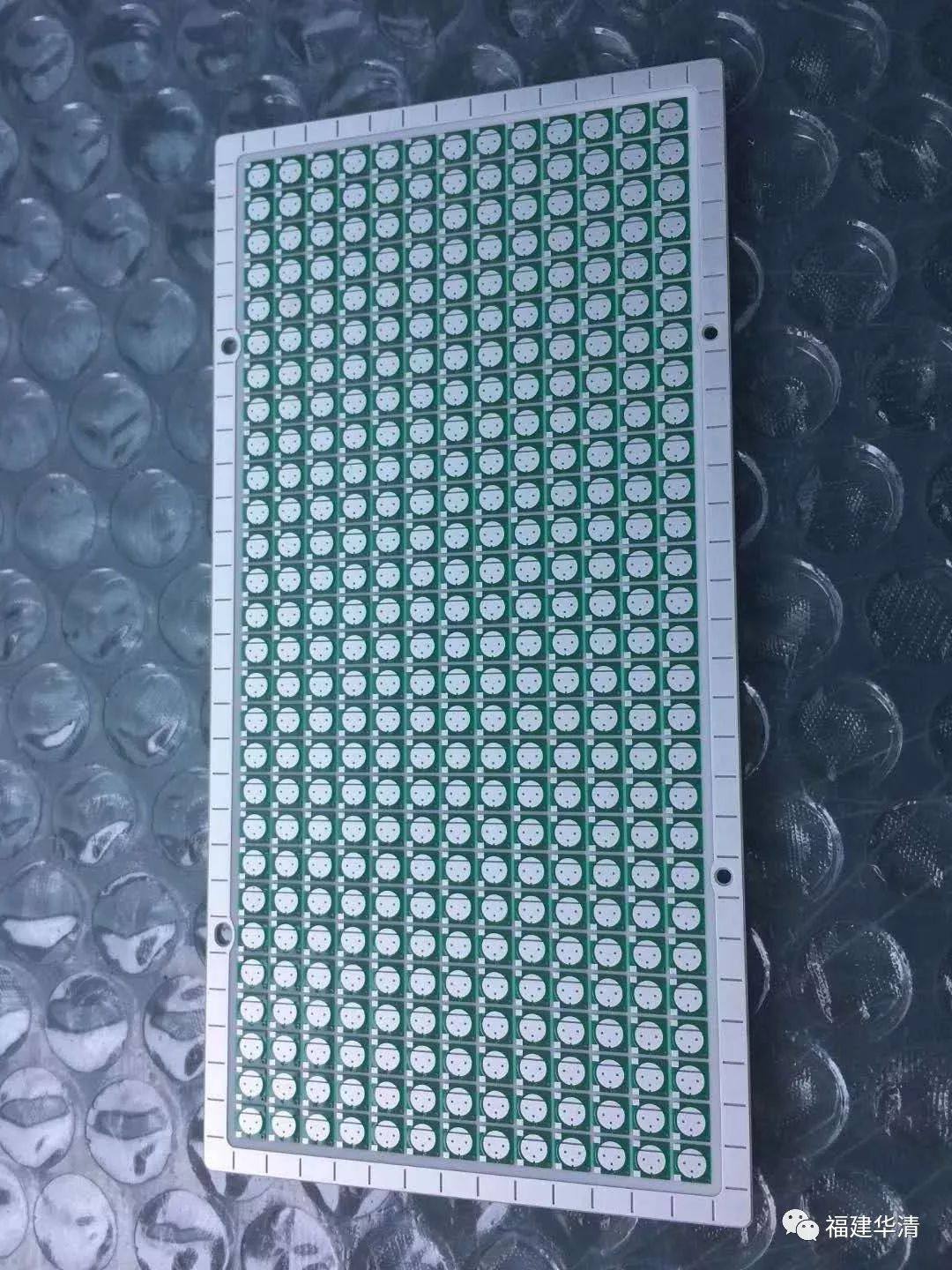

圖1 LED散熱陶瓷基板

?

(3)低的介電常數和介電損耗。

(4)電絕緣性好,并具有很高的機械強度高。

(5)價格低廉、易加工。

(6)密度小、無毒。

…………………………………………………………………………………………

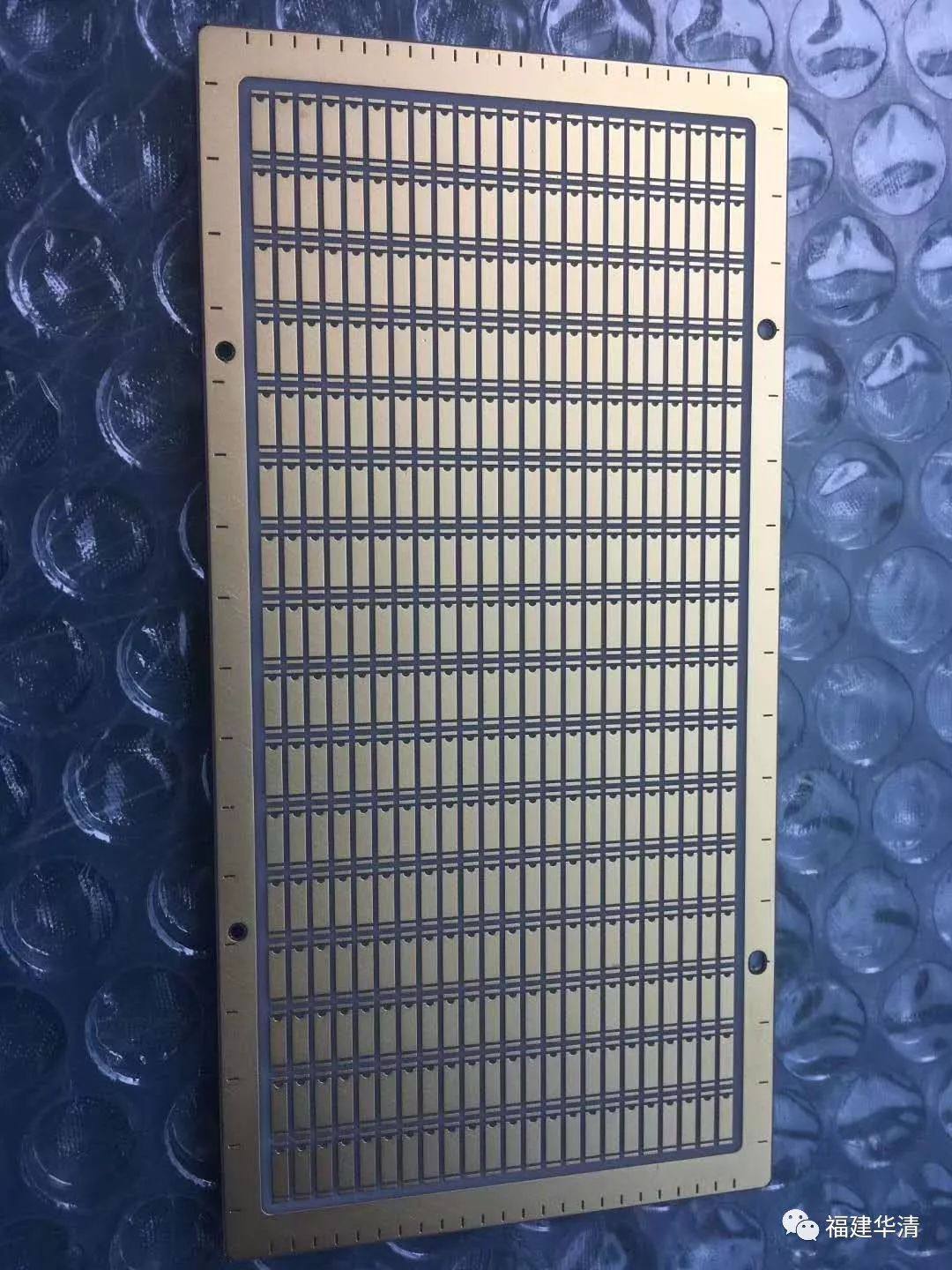

現階段常用基板材料有Si、金屬(Al、Cu、W、Mo)及金屬合金材料(Cu/W、Cu/Mo)、陶瓷(Al2O3、AlN、SiC、BN)和復合材料等,它們的熱膨脹系數與熱導率如表1所示。其中Si材料成本高;金屬及金屬合金材料的固有導電性、熱膨脹系數與芯片材料不匹配;陶瓷材料難加工等缺點,均很難同時滿足大功率基板的各種性能要求。

表1 常見大功率LED封裝基板的熱膨脹系數與熱導率

…………………………………………………………………………………………

(3)電學性質。介電常數低,介電損耗小,絕緣電阻及絕緣破壞電高,在高溫、高濕度條件下性能穩定,可靠性高。

(4)其他性質。化學穩定性好,無吸濕性;耐油、耐化學藥品;無毒、無公害、α射線放出量小;晶體結構穩定,在使用溫度范圍內不易發生變化;原材料資源豐富。

AlN陶瓷具有高熱導率、高強度、高電阻率、密度小、低介電常數、無毒、以及與Si相匹配的熱膨脹系數等優異性能,將逐步取代傳統大功率LED基板材料,成為今后最具發展前途的一種陶瓷基板材料。

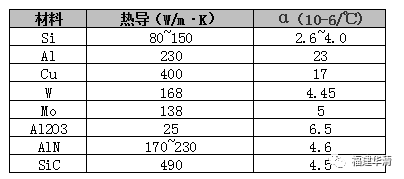

? ? ? ?氮化鋁(AlN)是一種人工合成礦物,并非天然存在于大自然中。AlN的晶體結構類型為六方纖鋅礦型,具有密度小(3.26g/cm3)、強度高、耐熱性好(約3060℃分解)、熱導率高、耐腐蝕等優點。

圖2 AlN纖鋅礦型晶體結構示意圖

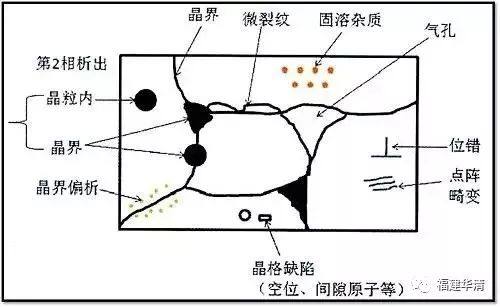

圖2 AlN纖鋅礦型晶體結構示意圖AlN是一種強共價鍵化合物,其熱傳導機理是晶格振動(即聲子傳熱)。由于Al和N的原了序數小,從本性上決定了AlN具有很高的熱導率,其熱導率理論值可高達319W/m·K。但在實際產品中,由于AlN的晶體結構可能完全均勻分布,并存在很多雜質和缺陷,如圖3所示,使得其熱導率般只有170-230W/m·K。在熱傳導過程中,晶體中的各種缺陷(如點陣畸變、位錯、雜質、氣孔、微裂紋)、晶界、界面、第二相以及聲子本身都會對聲子產生干擾和散射,從而大大降低基板的熱導率。

圖3 影響AlN基板熱導率的各種因素

圖3 影響AlN基板熱導率的各種因素

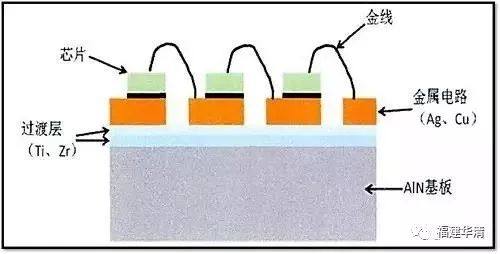

? ? ?由于AlN基板不具有電導性,因此在用作大功率LED散熱基板之前必須對其表面進行金屬化和圖形化。但AlN與金屬是兩類物理化學性質完全不同的材料,兩者差異表現最為突出的就是形成化合物的成鍵方式不同。AlN是強共價鍵化合物,而金屬一般都表現為金屬鍵化合物,因此與其它化學鍵的化合物相比,在高溫下AlN與金屬的浸潤性較差,實現金屬化難度較高。因此,如何實現AlN基板表面金屬化和圖形化成為大功率LED散熱基板發展的一個至關重要問題。目前使用最廣泛的AlN基板金屬化的方法主要有:(1)機械連接法、(2)厚膜法、(3)共燒法、(4)薄膜法、(5)直接覆銅法、(6)直接鍍銅法。

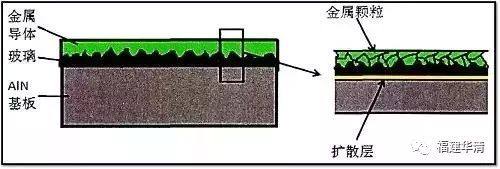

圖4 厚膜法金屬化AlN基板示意圖

圖4 厚膜法金屬化AlN基板示意圖 圖6 多層金屬AlN陶瓷基板

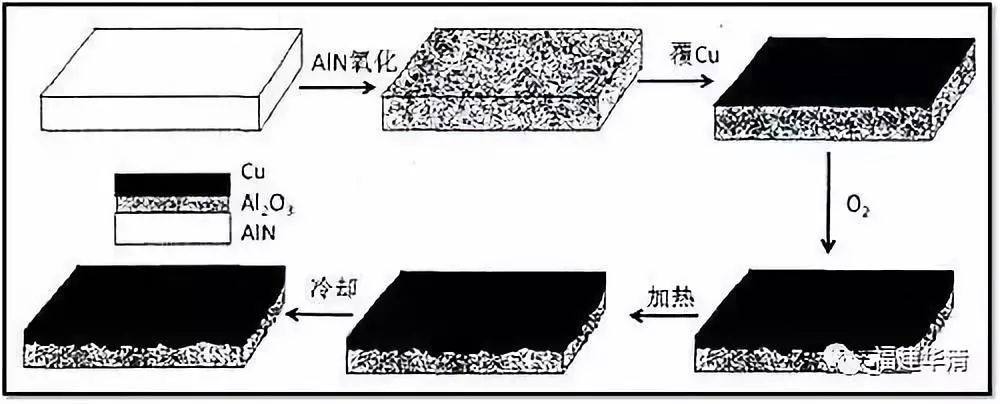

圖6 多層金屬AlN陶瓷基板 圖7 AlN基板直接覆銅工藝

圖7 AlN基板直接覆銅工藝

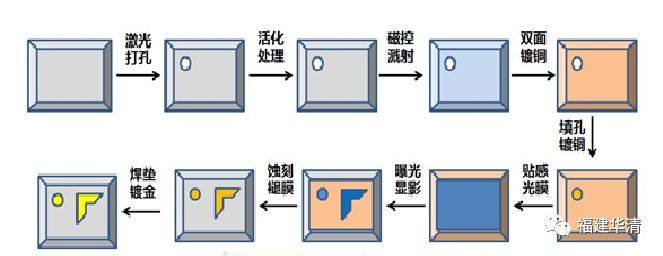

圖8 DPC工藝簡易流程

它的優勢集中在以下五個方面:

與任何工藝一樣,DPC與現有的厚膜和薄膜工藝相比也有自身的缺點。

原文始發于微信公眾號(福建華清):最適合LED的散熱基板--氮化鋁陶瓷基板

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。