超薄復合銅箔是目前資本市場的熱點,有不少人認為這種新型鋰電負極集流體材料會取代傳統的電解銅箔,對行業帶來顛覆性的影響。我們認為:復合銅箔技術在理論上有一定優勢,但帶來的新問題可能更加嚴重,離產業化的大規模應用還很遠。經過初步分析復合銅箔的優、劣勢后,我們認為不管是從復合銅箔的制程,還是復合銅箔本身在鋰電中所發揮的作用,都還存在一些不容忽視的問題。

近年來,銅箔行業隨著鋰電池市場飛速發展而同步起飛。有機構預計2025年全球電動車銷量將達到1800萬輛,2021-2025年復合增速為36%。在此背景下,預計鋰離子電池用銅箔到2025年的總需求約為109萬噸。鋰離子動力電池是電動車的核心供能部件。提高鋰電池能量密度將延長電動汽車續航里程,對發展電動汽車技術具有重要意義。

目前傳統鋰離子電池正極材料的能量密度已逼近理論值,如何進一步提升鋰離子電池的能量密度是鋰電池企業亟需解決的問題。銅箔是鋰電池負極材料的載體與集流體,屬于非活性物質。從提高鋰電池質量能量密度/體積能量密度的需求出發,銅箔在鋰電池中的質量占比/體積占比應當盡量低。

因此,鋰電銅箔朝著更薄、微孔、高抗拉強度、高延伸率和復合化方向發展,但銅箔厚度降低將帶來加工難度的增加和良率的降低。目前厚度為6 μm和4.5 μm鋰電銅箔成為市場主流產品。鋰電銅箔的厚度能否進一步降低成為擺在銅箔生產企業面前的重要課題。

超薄復合銅箔被認為是有潛力的新型鋰電負極集流體材料,受到資本市場和銅箔企業的追捧。但不難發現,媒體上針對復合銅箔的分析過于片面,報喜不報憂,只注重了復合銅箔在鋰電池應用中的優勢,而忽略了其劣勢。因此有必要對復合銅箔的加工工藝以及對鋰電池性能的提升作用進行較為客觀的評價。

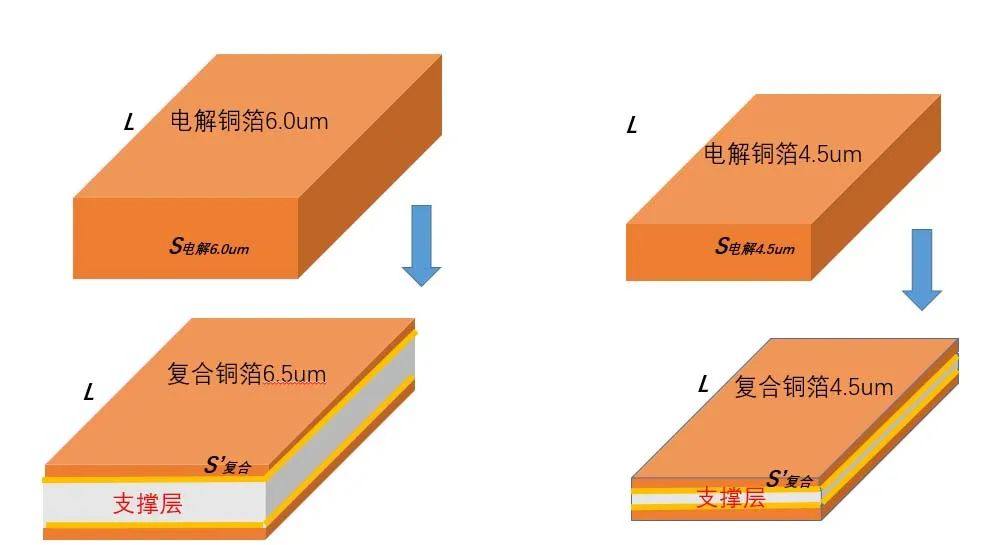

復合銅箔由支撐層和導電層組成,類似三明治結構(如圖1所示)。支撐層是處于中間的具有一定厚度的PET(聚對苯二甲酸乙二醇酯)或PP(聚丙烯)膜,導電層是在支撐層兩面鍍上去的銅層。復合銅箔的核心工藝為磁控濺射和水電鍍,即在高分子薄膜PET或PP基膜兩面上先用真空磁控濺射的方式,制作一層金屬導電層(圖1中黃色標注);然后采用水介質電鍍將銅層加厚至1 μm或以上厚度,制成復合銅箔。從厚度差異可對PET復合銅箔分為兩類:

(1)4.5 μm PET + 2 × 1 μm銅 = 6.5 μm(對標6 μm鋰電銅箔);

(2)2.5 μm PET + 2 × 1 μm銅 = 4.5 μm(對標4.5 μm鋰電銅箔)。

(1)某些企業已經量產復合銅箔產品,并將其在市場推廣;

(2)據電池廠家測試,復合銅箔產品完全可以替代目前的電解銅箔作為鋰電池負極集流體的作用。

與傳統的電解銅箔相比,復合銅箔的加工工藝、材料性能均表現出獨特性。據媒體報道,PET復合銅箔的優勢主要可歸納如下:

1、安全性高。復合銅箔中間為有機絕緣層,降低電池燃燒起火爆炸的可能性。

2、能量密度高。與銅相比,PET材料密度小,所以PET銅箔整體質量較小,提升電池的能量密度。在總體厚度基本不增加的情況下,比原來的傳統銅箔減輕了60%左右。

3、減少銅使用量,降低原材料成本。復合銅箔的中間層PET減少了銅用量,有效應對金屬價格上漲。

但針對PET復合銅箔的優勢分析大都是基于資本機構,缺乏較為客觀的評價。除了媒體所宣傳的復合銅箔的優勢以外,我們認為,復合銅箔與傳統電解銅箔相比,劣勢也是顯而易見的。

根據電阻R的計算公式(R=ρL/S,ρ是電阻率,由材料性質決定;L是長度;S是橫截面積),當銅厚度由電解銅箔的4.5 μm、6 μm分別降到PET復合銅箔的1 μm時,相應的銅箔阻值變為原始電解銅箔的4.5倍和6倍(如圖2所示)。根據焦耳定律,電流i通過導體產生的熱量Q可由公式Q=i2Rt得出,其中t為電流持續時間,可以看出,在充、放電電流不變的情況下,導體產生的熱量Q與其阻值R成正比。

如前所述,如果復合銅箔的阻值變為電解銅箔的4.5倍和6倍,則在電池運行過程中,復合銅箔集流體產生的熱量Q也將變為電解銅箔產生熱量的4.5倍和6倍;即,集流體的阻值增大,將會增大電池內阻,使電池內的溫升變得更加嚴重。由于電池內部升高,并產生焦耳熱,所以電池整體的充、放電效率也會降低。

取相同面積的銅箔進行比較,假定銅的電阻率ρ不隨工藝改變。設6 μm厚的電解銅箔橫截面積為S電解6.0,阻值為R電解6.0(R電解6.0=ρL/S電解6.0);4.5 μm厚的電解銅箔橫截面積為S電解4.5,阻值為R電解4.5(R電解4.5=ρL/S電解4.5);

對于6.5 μm厚的復合銅箔而言,橫截面面積S復合6.5=0.17S電解6.0;

對于4.5 μm厚的復合銅箔而言,橫截面面積S復合4.5=0.22S電解4.5;

(1)R復合6.5?=ρL/S復合6.5=?ρL/0.17S電解6.0=6.0?R電解6.0;

(2)R復合4.5?=ρL/S復合4.5=?ρL/0.22S電解4.5=4.5?R電解4.5。

鋰電池在工作過程中,由于化學反應、電池內阻的存在,會產生明顯的溫升。如前所述,對于復合銅箔而言,電池內的溫升更加明顯。因此,鋰電池熱管理至關重要,否則會引起電池的爆炸燃燒。銅集流體相對于鋰電池內部的其他材料而言,仍屬于熱的良導體,因此銅箔在鋰電池內部除了發揮導電作用之外,還將發揮重要的導熱作用,將電池內部熱量傳遞到極耳。

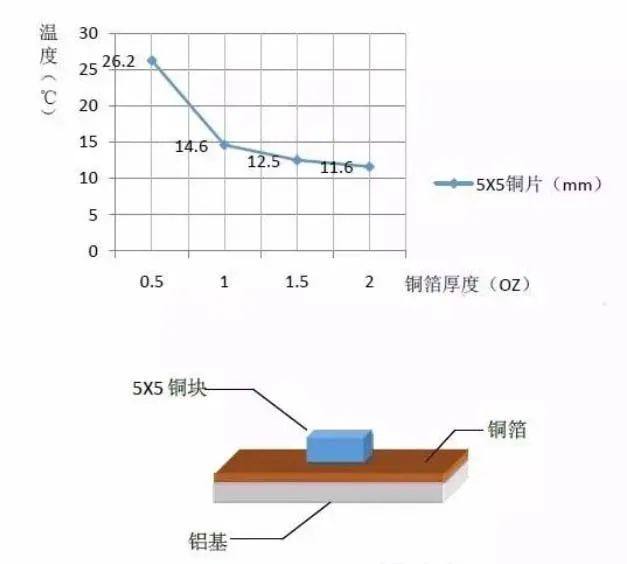

有實驗表明,在導熱系數一定的條件下變化銅箔厚度(0.5 OZ、1 OZ、1.5 OZ、2 OZ,即18 μm、35 μm、53 μm、70 μm)。在銅箔試樣兩端面施加功率為5.8 W的電功率;施加功率的銅塊為5×5 mm。對于0.5 OZ厚的銅箔而言,兩端面溫差高達26.2 oC,而對于2 OZ銅箔,兩端面溫差僅有10 oC左右。由此可以很明顯的得出結論:隨著銅箔厚度的降低,試樣兩端面的溫度差增大[出自:阿拉丁照明網]。

但需要關注的是,銅箔厚度與其端面導熱性并非單一線性變化,當銅箔厚度低于1 OZ后,銅箔導熱性能將顯著變差。復合銅箔中銅僅有1 μm厚,銅箔厚度的降低必將影響其導熱性能;此外,PET等高分子材料是熱的不良導體。上述因素疊加,必將導致鋰電池內部熱量傳遞受阻,加劇鋰離子電池內部材料的分解,增加不安全風險。

圖3. 導電銅箔厚度與導熱之間的關系[出自:阿拉丁照明網]。

銅箔作為電子集流體,當鋰電池放電時,將負極產生的電子輸運到外電路;當鋰電池充電時,將外電路的電子再傳遞給負極。如前所述,當銅箔阻值升高時,電子輸運就會受阻,導致電池的充、放電倍率性能降低。對于電動車而言,當人們逐漸接收目前的續航里程配置后,鋰電池的充、放電速度就開始成為眾多消費者關注的重點。

基于上述對銅箔厚度降低帶來的不利因素,如果要提升PET復合銅箔的導熱、導電性能,必須增加水鍍銅層厚度。但如果水鍍銅層厚度增加了,復合銅箔也就失去了其少用銅的優勢。并且,由于PET中間膜的存在,鋰離子電池的體積能量密度有可能會降低。

PET復合銅箔仍要依賴于后續的電解鍍銅過程,且鍍銅厚度更低,僅1 μm厚。由于電解銅箔制程工藝的限制,當加工銅箔越薄,其表面缺陷(孔洞、雜質等)就會越多,品質越難控制;尤其是對于寬幅銅箔的加工而言,難度更大。

生產效率低:磁控濺射雖然使銅種子層和PET結合較好,但是效率太低,濺射1 μm銅層通常需要進行20~30次,且需要在真空中進行,降低了銅箔生產效率。

PET基膜容易受損:磁控濺射過程需要高壓放電,可能存在基膜穿孔現象,并且鍍膜過程中溫度升高,為了防止高分子基膜受熱損壞,需要散熱。

收卷難度大:高分子基膜較薄,收卷時容易起皺變形,如何控制材料不變形是工藝難點。

金屬材料與高分子材料的界面結合是復合材料制備加工的難點。PET與其表面銅箔的界面結合尤為關鍵,特別是針對高容量硅碳負極而言。鋰離子在負極材料中的脫嵌將產生明顯的膨脹-收縮應力。由于銅箔與PET的界面處缺少化學鍵合,因此,在鋰電池長期服役過程中,由于負極材料的膨脹-收縮循環極有可能導致銅箔與PET在界面處脫離,使電池失效。

厚度僅為4.5 μm、2.5 μm,幅寬在1300 mm的PET膜的加工存在難度,且PET材料在鋰離子電池電解液中的化學穩定性受到質疑,還需要進行鋰電池的長壽命實驗來進行可靠性驗證。

復合銅箔的一個重要優勢是成本較低,不過如以上第3點分析,未來下游終端用戶對充放電速度會更加關注,如果電池廠需要提高充放電速度,就會要求復合銅箔增加鍍銅的厚度。假設復合銅箔單面的鍍銅厚度達到了2 μm,那么總鍍銅厚度會達到4 μm,而目前市場上鋰電銅箔4.5 μm的產品已經開始批量應用。作為一項新工藝,復合銅箔通過電鍍得到相同厚度的銅箔會比傳統的電解銅箔高出很多,這與電池廠家最初希望降低成本的初心是矛盾的。

針對市場上對超薄鋰電復合銅箔的廣泛關注,從超薄復合銅箔的原理及加工工藝、銅箔結構、化學組成等方面,客觀評價了復合銅箔應用于鋰離子電池負極集流體的“利”與“弊”。我們認為復合銅箔存在一定的理論優勢,但經仔細推敲后,會發現仍存在較大劣勢,如在導電、導熱、加工良率等方面仍需要廣大科研人員和產業界進行共同攻關。

原文始發于微信公眾號(鋰電產業通):?鋰電復合銅箔技術可行性分析