總部位于美國布里斯托爾的Tri-Mack Plastics Manufacturing公司是一家高性能熱塑性塑料零件制造商,近日該公司宣布了其最新的產品開發成果,這是一種輕質、高強度的外殼,僅由八層單向(UD)碳纖維增強熱塑性( carbon fiber-reinforced thermoplastic ,CFRTP)膠帶制成,厚度僅為0.40英寸。

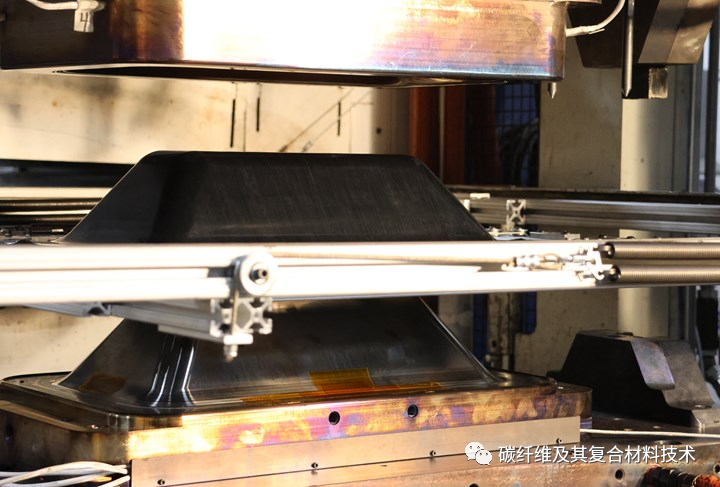

新外殼展示了Tri Mack在使用UD膠帶生產帶深拉的大型薄型封蓋方面的專業知識。在CAMX會議上,該公司展示了一系列采用Tri-Mack生產工藝(包括自動鋪帶ATL、沖壓成型等)制作的保護面尺寸和材料。該公司聲稱,Tri-Mack的熱塑性復合材料工藝只需幾分鐘就能生產出零件,而不像熱固性塑料那樣耗費極長的時間。

十多年來,Tri-Mack一直致力于開發用于輕質熱塑性復合材料自動化鋪層和成型的專有方法。Tri-Mack Plastics Manufacturing負責銷售和營銷的副總裁Tom Kneath表示:“我們認為這些新型TPC(熱塑性復合材料)保護罩能夠滿足日益增長的對堅固、輕質外殼的需求,除了最輕的重量外,強度和耐久性是優先考慮的因素,連續纖維TPC是首選材料。它的脆性比熱固性更低,強度是注塑成型零件的10倍,與6061鋁相比,外殼重量減輕了30%。”

新外殼不限于碳纖維,它們可以使用玻璃纖維生產,也可以使用不同的基體樹脂,包括聚芳醚酮(PAEK)、聚醚醚酮(PEEK)和聚醚酰亞胺(PEI),并提供各種可定制的性能和解決方案。

?

Tri-Mack指出,外殼的制造過程還可以實現附加功能,通過嵌入EMI屏蔽或通過定制疊層添加局部加固來創建“智能復合材料”。銷售工程師Max McCabe補充道:“我們可以在工藝中添加導電層,在金屬重量的幾分之一的情況下實現EMI屏蔽性能;這也消除了復合材料零件上使用的典型EMI解決方案的電鍍和噴漆工藝步驟。”McCabe指出,導電性和屏蔽效果可以根據最終用途定制,從而進一步拓寬了航空航天、無人機(UAV)、水下應用和電動汽車(EV)等領域的潛在應用。

Tri Mack的工藝工程經理Ben Lamm是新外殼項目的負責人,他表示,從TPC中形成大而深的外殼存在一個明確的技術挑戰。他說:“使用UD材料,可以在整個零件中按不同方向堆疊層。用這種方法制作復雜的形狀需要在成型過程中各個層相互滑動。要讓它們按照想要的方式移動,生產出一致、無褶皺的零件,需要極具挑戰性的鋪層和工具設計,而且加工過程中材料處理也要很精確。”

對于這家擁有48年歷史的公司來說,這種水平的制造專業知識是理所當然的。“Tri-Mack已經在輕質復合材料領域工作了幾十年,擁有全面的能力,”Kneath說。“我們制造的注塑外殼需要EMI屏蔽和薄壁TPC外殼,使用組裝件和緊固件取代金屬。我們的目標是將此功能構建到單個部件中,并向業界展示輕量化結構如何通過燃油效率、電池續航歷程或增加有效載荷來提高產品性能。”

原文始發于微信公眾號(碳纖維及其復合材料技術):【原創資訊】國外推出輕質高強連續碳纖維熱塑性復合材料外殼,強度是注塑成型零件十倍