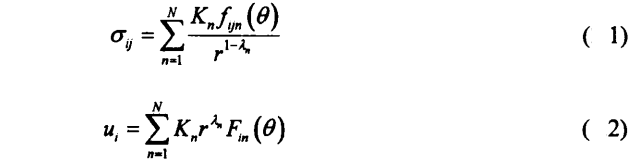

DBC陶瓷基板為銅-陶瓷-銅組成的雙材料三層結合結構,在熱循環試驗過程中,界面上的邊界條件為一側材料對另一側材料的變形約束,當基板整體受到均勻的隨時間變化的溫度載荷時,由于銅和陶瓷熱膨脹系數不匹配以及變形約束的存在而導致界面處出現應力集中,尤其是在界面的幾何突變處(通常稱之為奇異點)。界面上奇異點及其附近的應力σ和位移u可描述為:

其中

- r代表距離奇異點的距離:

- λn表示第n個特征值,該特征值由奇異點附近的幾何形狀及材料性能所決定,λn越小,奇異性越強;

- kn為應力強度因子;

- f和F為角函數;

- N為奇異性個數。

從式(1)中可以看出,理想彈性條件下界面的奇異點處存在著非的應力奇異性,即應力趨于無窮大;裂紋通常萌生于奇異點。當DBC陶瓷基板裂紋萌生后,熱循環載荷將驅動裂紋進一步擴展。

DBC陶瓷基板失效過程包括裂紋萌生與裂紋擴展兩個階段。

由于界面端的當外部溫度載荷超過125℃時,DBC陶瓷基板上的銅層將發生塑形變形,在熱循環過程中銅層的塑性變形累積較大,銅層-陶瓷層界面的幾何奇異處會產生應力集中;由于界面端處的應力奇異性較弱,當界面處出現應力集中時,結合材料的破壞將從應力集中的位置開始,從而萌生裂紋。

由剝離強度測試可知DBC陶瓷基板界面結合力較強,同時由于在制造過程中經歷1066℃到室溫的較大溫差,基板中存在較大殘余應為,這將導致裂紋萌生后偏離原裂紋方向而向陶瓷母材中擴展,發生曲折破壞;

圖DBC基板熱循環試驗中的常見失效模式

此外,陶瓷通過粉末燒結而成,通過試驗檢測可知其中通常存在極微小的裂紋或空洞等固有缺陷,這些固有缺陷也會作為陶瓷母材的薄弱處而誘使裂紋朝缺陷方向擴展。而后裂紋在擴展一定長度后沿平行于界面的方向繼續擴展,最終導致基板完全斷裂。具體的失效橫式如上圖所示,即鋼層邊緣或幾何奇異處萌生裂紋,裂紋向陶瓷層中擴展而最終導致陶瓷層斷裂。

DBC基板熱循環試驗及失效試樣分析

1.DBC基板熱循環試驗

由于DBC基板中銅層和陶瓷層材料的熱膨脹系數不匹配,且模塊在服役過程中進行頻繁的開關而導致周期性的溫度變化,從而導致基板內上下銅層與中間陶瓷層之間相互變形約束而導致熱應力的產生,長期工作條件下會進一步導致陶瓷層斷裂、界面脫層等失效。為了加速失效,采用熱循環試驗對該失效機理進行分析。

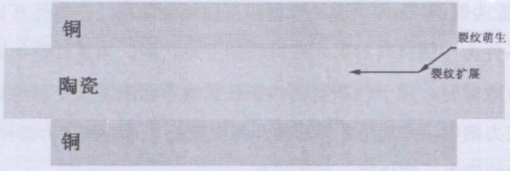

將該樣品放入熱循環試驗箱中。根據JESD22-A104D國際標準設置熱循環可靠性試驗曲線,熱循環溫度變化范圍為205℃(-55~150℃),由于熱循環試驗主要考察的是材料本身性能對極端環境條件的響應,要求元件內部濕度一致,排除溫度梯度對失效的影響(與熱沖擊試驗區分開),因此要求升降溫速率不超過15℃/min。根據這一原則,本次試驗中設定升降溫時間分別為20分鐘,高低溫保持時間各為15分鐘。試驗箱內設置熱電偶檢測實時試樣的實際溫度,溫度曲線如圖1所示,實測溫度基本與所設定的溫度相吻合。

?

?

圖1?熱循環試驗溫度曲線

?

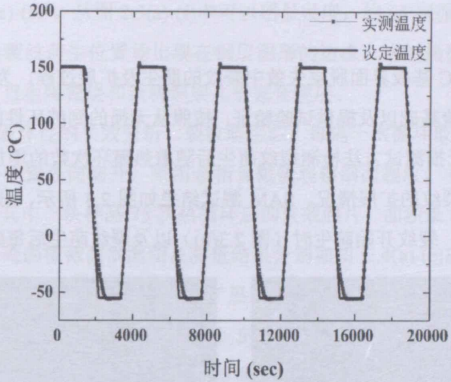

?同一批次取10塊帶有銅層線路設計的DBC基板為一個試驗組,編號為1至10;前50次循環時每隔5次循環取出樣品并在金相顯微鏡下進行目測,未見任何失效;之后每隔1次循環取出樣品并進行SAm測試,觀察銅層和陶瓷層直接是否出現脫層和裂紋。經試驗發現,10個DBC基板樣品有8個在65-70次循環間出現裂紋,1個在62次循環時出現裂紋,另一個在75次循環式出現裂紋,統計結果如圖2所示,可見樣品的制造工藝一致性良好。

?

?

圖2?DBC基板失效時熱循環次巧的試驗統計

?

??2.?失效分析

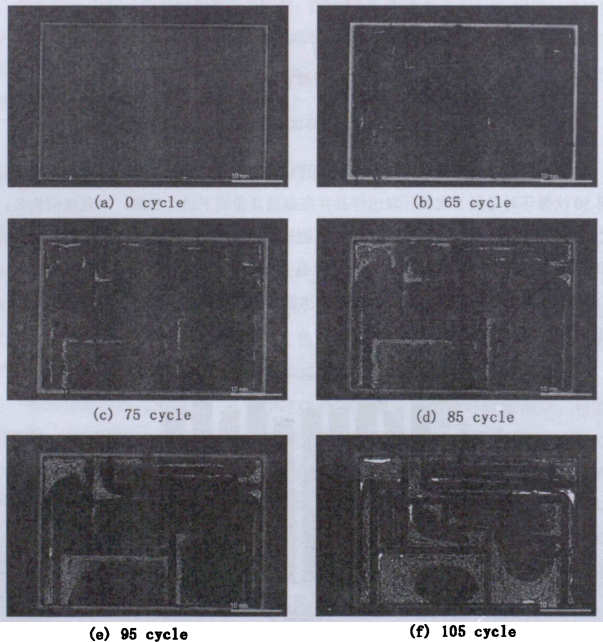

為了分析DBC基板界面脫層失效中裂紋的萌生及擴展過程,為后期理論分析和數值分析建立試驗基礎及提供試驗驗證,按照從無損的到破壞性的失效分析方法,首先采用SAM無損測試方法檢測裂紋萌生后隨著熱循環次數的增加DBC基板上銅層與陶瓷層界面裂紋的擴展情況。SAM測試結果如圖3所示,分別為未進行熱循環時(圖3(a))、裂紋開始萌生時(圖3(b))以及裂紋萌生后每隔10次循環的檢測圖片(圖3(c)-(f)。從圖3(a)-(f)中可以明顯發現,約65次循環后DBC基板界面出現裂紋,且裂紋萌生位置均出現在銅層圖形的邊緣,增加熱循環次數后,脫層面積逐漸增大,直至陶瓷層和該塊銅層幾乎完全脫層。

?

?

圖3?DBC基板熱循環過程中裂紋萌生及擴展的SAM測試圖片

?

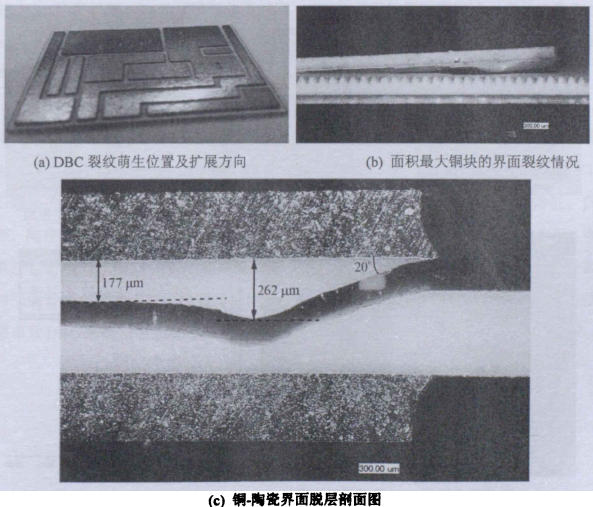

?接下來進行破壞性的失效分析。裂紋萌生后,每隔一次循環取DBC基板的失效樣品沿界面脫層位置縱向切開,采用金相顯微鏡觀察剖面裂紋,并對裂紋擴展情況進行定量測量;其中一塊樣品75次熱循環后的失效照片、面積最大銅塊的界面裂紋情況、界面脫層處的橫截面剖面圖及測量結果分別如圖4(a)-(c)所示。對多組樣品進行分析測試后可以發現,裂紋萌生及擴展趨勢幾乎一致,即DBC基板從上銅層中的面積最大的銅塊(尺寸:20×10mm2)的邊角處開裂,并且裂紋沿著紅色箭頭方向迅速朝著該銅塊的內部擴展,最終使得銅層和陶瓷層沿界面脫層。從剖面圖中進一步觀察出裂紋擴展至陶瓷層內部,擴展方向與界面呈15°~30°傾角,待裂紋深入陶瓷200μm~300μm厚度后,再沿幾乎與界面平行的方向繼續擴展,直至銅和陶瓷徹底分離,且測得平行擴展時裂紋距陶瓷上界面的深度為170μm~190μm之間,大約位于陶瓷層中央。

?

?

圖4?經歷75次熱循環后氧化鋁DBC基板的失效分析

?

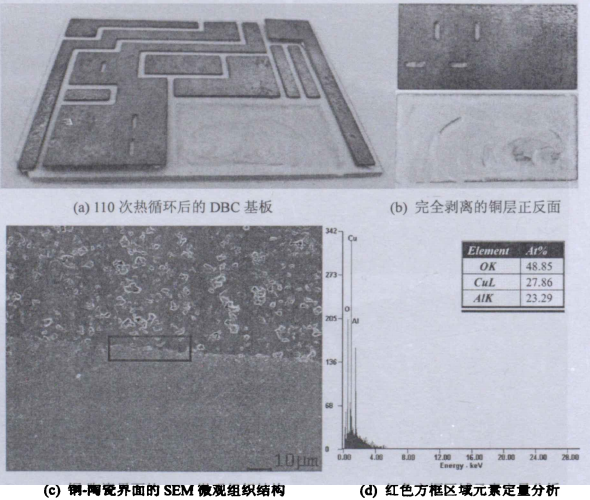

?繼續進行熱循環測試,直至經歷110次熱循環后,DBC基板上面積最大的銅層塊完全從陶瓷層上剝離開,失效分析結果如圖5(a)-(b)所示。觀察完全剝離下的銅層結構,可以發現銅層背面黏附著陶瓷薄層。對剝離下的黏附陶瓷的銅片進行SEM觀測,可見界面處無明顯過渡層。經能譜分析可得界面處的元素主要為O、Cu和Al且原子比例約為O:Cu:Al=2:1:1,這證明了DBC基板制造過程中銅-陶瓷界面間由于氧化反應生成Cu(AlO2)薄膜界面物質,從而使得銅和陶瓷之間形成了牢固的粘接。

?

?

圖5?經歷110次熱循環后的DBC樣品失效分析

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。