1.?DBC陶瓷基板熱循環(huán)試驗(yàn)

由于DBC陶瓷基板中銅層和陶瓷層材料的熱膨脹系數(shù)不匹配,且模塊在服役過(guò)程中進(jìn)行頻繁的開(kāi)關(guān)而導(dǎo)致周期性的溫度變化,從而導(dǎo)致基板內(nèi)上下銅層與中間陶瓷層之間相互變形約束而導(dǎo)致熱應(yīng)力的產(chǎn)生,長(zhǎng)期工作條件下會(huì)進(jìn)一步導(dǎo)致陶瓷層斷裂、界面脫層等失效。為了加速失效,采用熱循環(huán)試驗(yàn)對(duì)該失效機(jī)理進(jìn)行分析。

圖1?熱循環(huán)試驗(yàn)溫度曲線

將該樣品放入熱循環(huán)試驗(yàn)箱中。根據(jù)JESD22-A104D國(guó)際標(biāo)準(zhǔn)設(shè)置熱循環(huán)可靠性試驗(yàn)曲線,熱循環(huán)溫度變化范圍為205℃(-55~150℃),由于熱循環(huán)試驗(yàn)主要考察的是材料本身性能對(duì)極端環(huán)境條件的響應(yīng),要求元件內(nèi)部濕度一致,排除溫度梯度對(duì)失效的影響(與熱沖擊試驗(yàn)區(qū)分開(kāi)),因此要求升降溫速率不超過(guò)15℃/min。根據(jù)這一原則,本次試驗(yàn)中設(shè)定升降溫時(shí)間分別為20分鐘,高低溫保持時(shí)間各為15分鐘。試驗(yàn)箱內(nèi)設(shè)置熱電偶檢測(cè)實(shí)時(shí)試樣的實(shí)際溫度,溫度曲線如圖1所示,實(shí)測(cè)溫度基本與所設(shè)定的溫度相吻合。

圖2?DBC陶瓷基板失效時(shí)熱循環(huán)次巧的試驗(yàn)統(tǒng)計(jì)

同一批次取10塊帶有銅層線路設(shè)計(jì)的DBC陶瓷基板為一個(gè)試驗(yàn)組,編號(hào)為1至10;前50次循環(huán)時(shí)每隔5次循環(huán)取出樣品并在金相顯微鏡下進(jìn)行目測(cè),未見(jiàn)任何失效;之后每隔1次循環(huán)取出樣品并進(jìn)行SAm測(cè)試,觀察銅層和陶瓷層直接是否出現(xiàn)脫層和裂紋。經(jīng)試驗(yàn)發(fā)現(xiàn),10個(gè)DBC陶瓷基板樣品有8個(gè)在65-70次循環(huán)間出現(xiàn)裂紋,1個(gè)在62次循環(huán)時(shí)出現(xiàn)裂紋,另一個(gè)在75次循環(huán)式出現(xiàn)裂紋,統(tǒng)計(jì)結(jié)果如圖2所示,可見(jiàn)樣品的制造工藝一致性良好。

2.失效分析

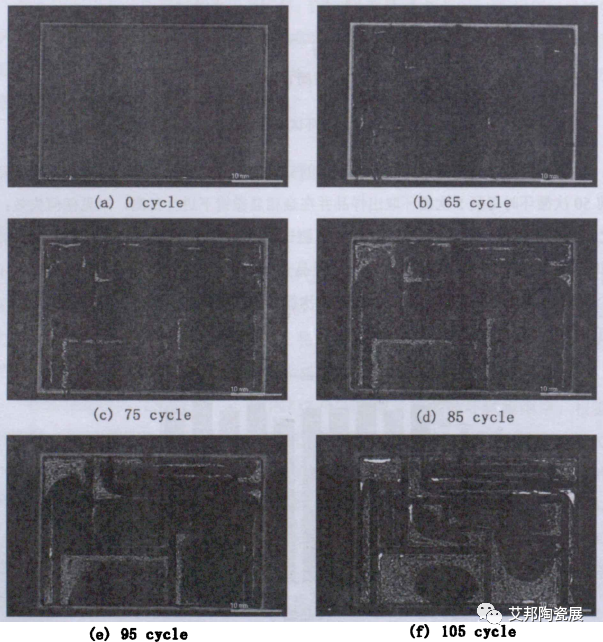

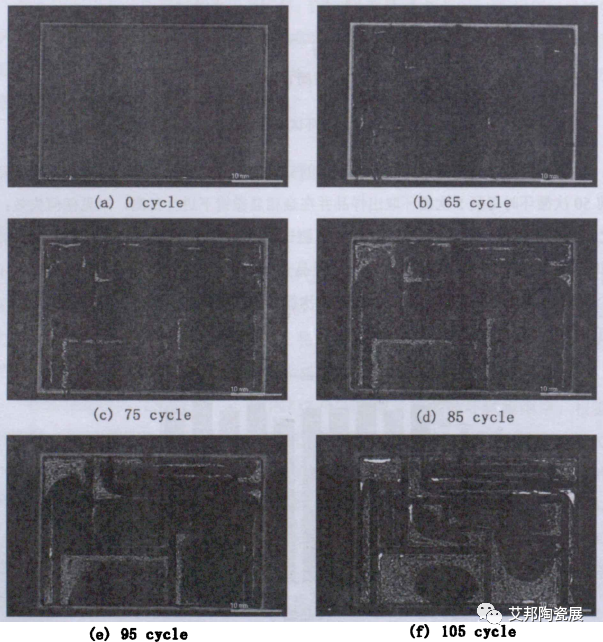

為了分析DBC陶瓷基板界面脫層失效中裂紋的萌生及擴(kuò)展過(guò)程,為后期理論分析和數(shù)值分析建立試驗(yàn)基礎(chǔ)及提供試驗(yàn)驗(yàn)證,按照從無(wú)損的到破壞性的失效分析方法,首先采用SAM無(wú)損測(cè)試方法檢測(cè)裂紋萌生后隨著熱循環(huán)次數(shù)的增加DBC陶瓷基板上銅層與陶瓷層界面裂紋的擴(kuò)展情況。SAM測(cè)試結(jié)果如圖3所示,分別為未進(jìn)行熱循環(huán)時(shí)(圖3(a))、裂紋開(kāi)始萌生時(shí)(圖3(b))以及裂紋萌生后每隔10次循環(huán)的檢測(cè)圖片(圖3(c)-(f)。從圖3(a)-(f)中可以明顯發(fā)現(xiàn),約65次循環(huán)后DBC陶瓷基板界面出現(xiàn)裂紋,且裂紋萌生位置均出現(xiàn)在銅層圖形的邊緣,增加熱循環(huán)次數(shù)后,脫層面積逐漸增大,直至陶瓷層和該塊銅層幾乎完全脫層。

圖3?DBC陶瓷基板熱循環(huán)過(guò)程中裂紋萌生及擴(kuò)展的SAM測(cè)試圖片

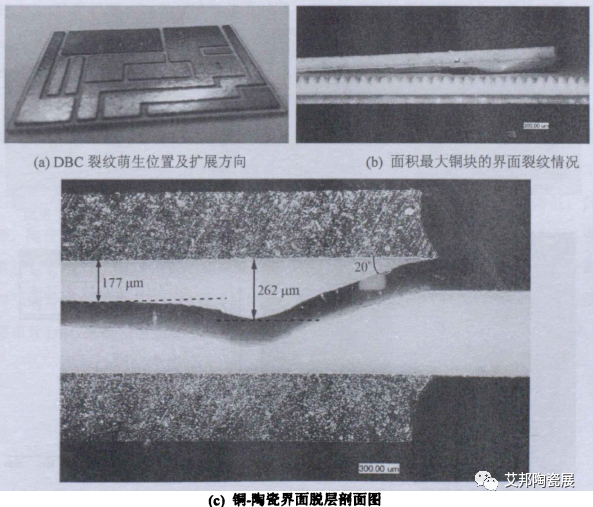

接下來(lái)進(jìn)行破壞性的失效分析。裂紋萌生后,每隔一次循環(huán)取DBC陶瓷基板的失效樣品沿界面脫層位置縱向切開(kāi),采用金相顯微鏡觀察剖面裂紋,并對(duì)裂紋擴(kuò)展情況進(jìn)行定量測(cè)量;其中一塊樣品75次熱循環(huán)后的失效照片、面積最大銅塊的界面裂紋情況、界面脫層處的橫截面剖面圖及測(cè)量結(jié)果分別如圖4(a)-(c)所示。對(duì)多組樣品進(jìn)行分析測(cè)試后可以發(fā)現(xiàn),裂紋萌生及擴(kuò)展趨勢(shì)幾乎一致,即DBC陶瓷基板從上銅層中的面積最大的銅塊(尺寸:20×10mm2)的邊角處開(kāi)裂,并且裂紋沿著紅色箭頭方向迅速朝著該銅塊的內(nèi)部擴(kuò)展,最終使得銅層和陶瓷層沿界面脫層。從剖面圖中進(jìn)一步觀察出裂紋擴(kuò)展至陶瓷層內(nèi)部,擴(kuò)展方向與界面呈15°~30°傾角,待裂紋深入陶瓷200μm~300μm厚度后,再沿幾乎與界面平行的方向繼續(xù)擴(kuò)展,直至銅和陶瓷徹底分離,且測(cè)得平行擴(kuò)展時(shí)裂紋距陶瓷上界面的深度為170μm~190μm之間,大約位于陶瓷層中央。

圖4?經(jīng)歷75次熱循環(huán)后氧化鋁DBC陶瓷基板的失效分析

繼續(xù)進(jìn)行熱循環(huán)測(cè)試,直至經(jīng)歷110次熱循環(huán)后,DBC陶瓷基板上面積最大的銅層塊完全從陶瓷層上剝離開(kāi),失效分析結(jié)果如圖5(a)-(b)所示。觀察完全剝離下的銅層結(jié)構(gòu),可以發(fā)現(xiàn)銅層背面黏附著陶瓷薄層。對(duì)剝離下的黏附陶瓷的銅片進(jìn)行SEM觀測(cè),可見(jiàn)界面處無(wú)明顯過(guò)渡層。經(jīng)能譜分析可得界面處的元素主要為O、Cu和Al且原子比例約為O:Cu:Al=2:1:1,這證明了DBC陶瓷基板制造過(guò)程中銅-陶瓷界面間由于氧化反應(yīng)生成Cu(AlO2)薄膜界面物質(zhì),從而使得銅和陶瓷之間形成了牢固的粘接。

圖5?經(jīng)歷110次熱循環(huán)后的DBC陶瓷基板樣品失效分析

來(lái)源:海飛樂(lè)技術(shù)?

原文始發(fā)于微信公眾號(hào)(艾邦陶瓷展):DBC陶瓷基板熱循環(huán)試驗(yàn)及失效試樣分析

長(zhǎng)按識(shí)別二維碼關(guān)注公眾號(hào),點(diǎn)擊下方菜單欄左側(cè)“微信群”,申請(qǐng)加入交流群。