膜電極組件(MEA)是質子交換膜燃料電池最核心的部件,釋放能量的電化學反應就在該部件上發生,因而其性能、壽命及成本直接關系到燃料電池能否快速實現商業化。

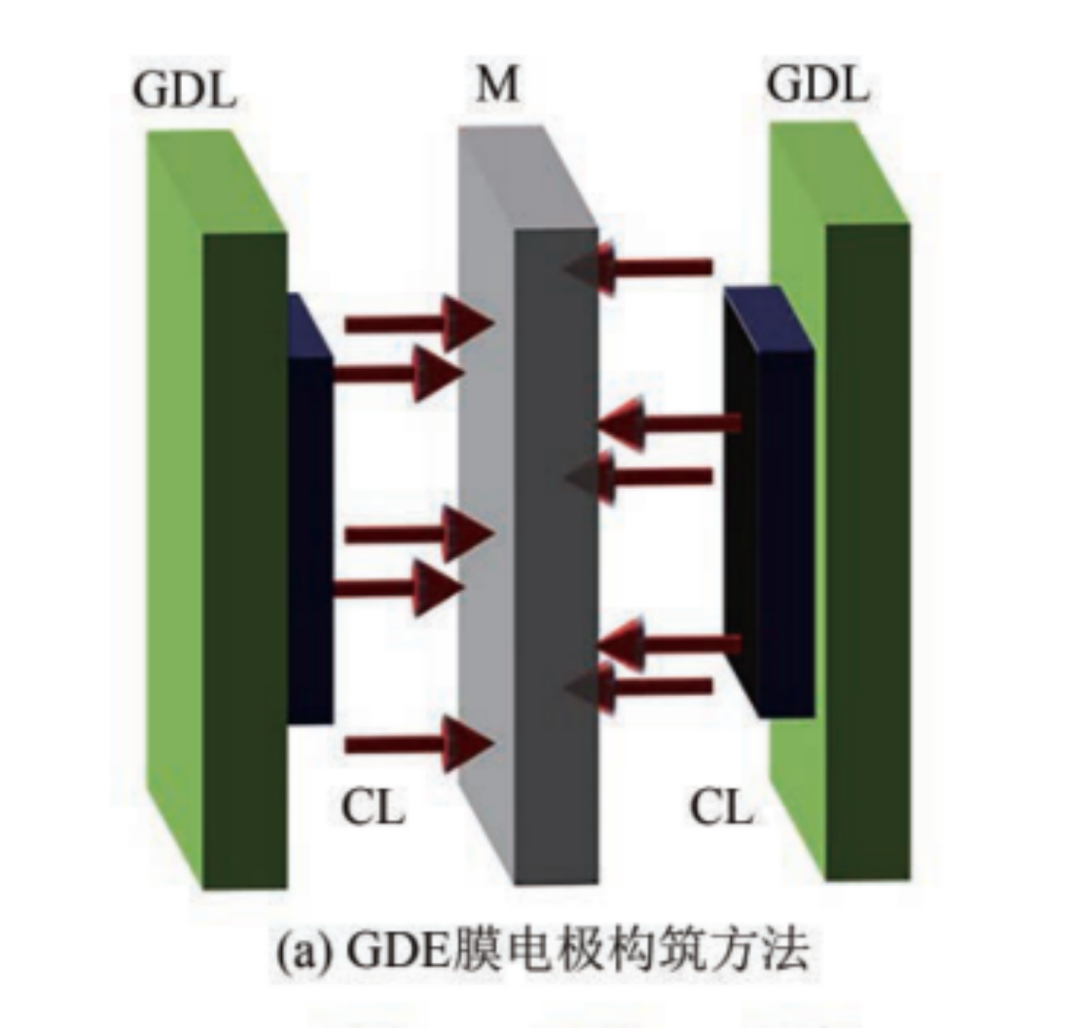

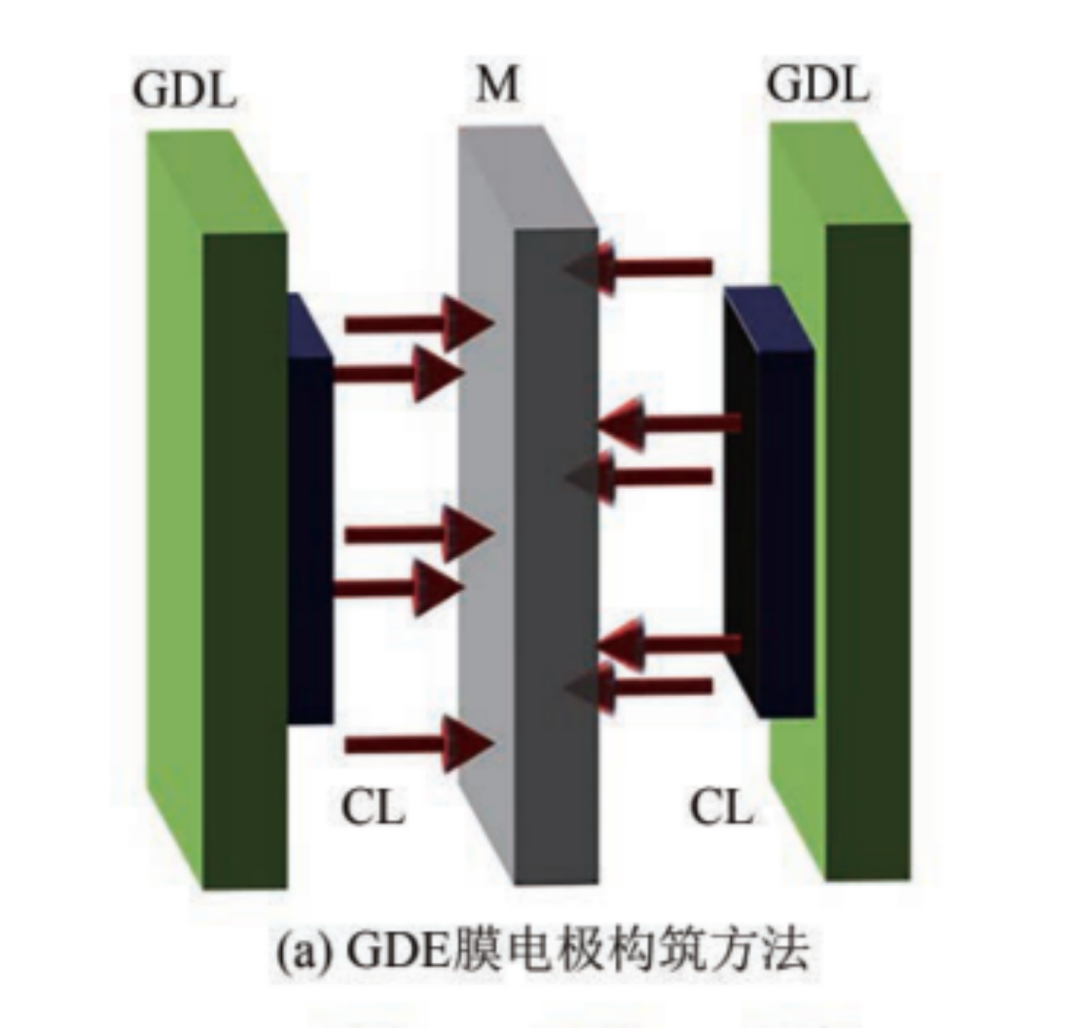

膜電極產業化至今已歷經三代,第一代被稱為氣體擴散電極(GDE),傳統采用絲網印刷方法,將催化層制備到擴散層上。該類膜電極制備工藝簡單,技術成熟,但也存在幾個主要問題:質子導電率差,催化層較厚,催化劑利用率低;且催化層與質子交換膜的膨脹系數不同,電池運行較長時間以后電極和質子交換膜容易分離。

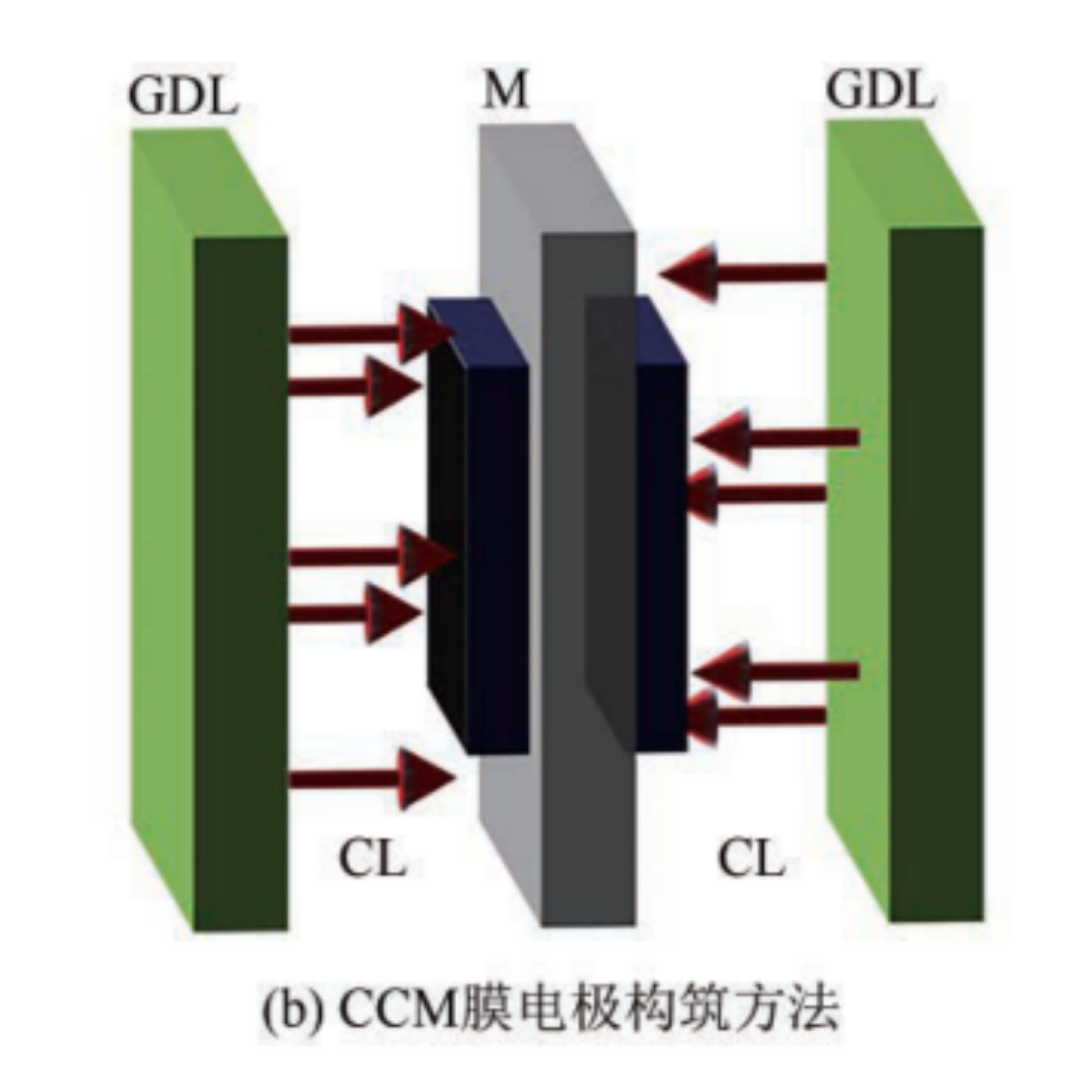

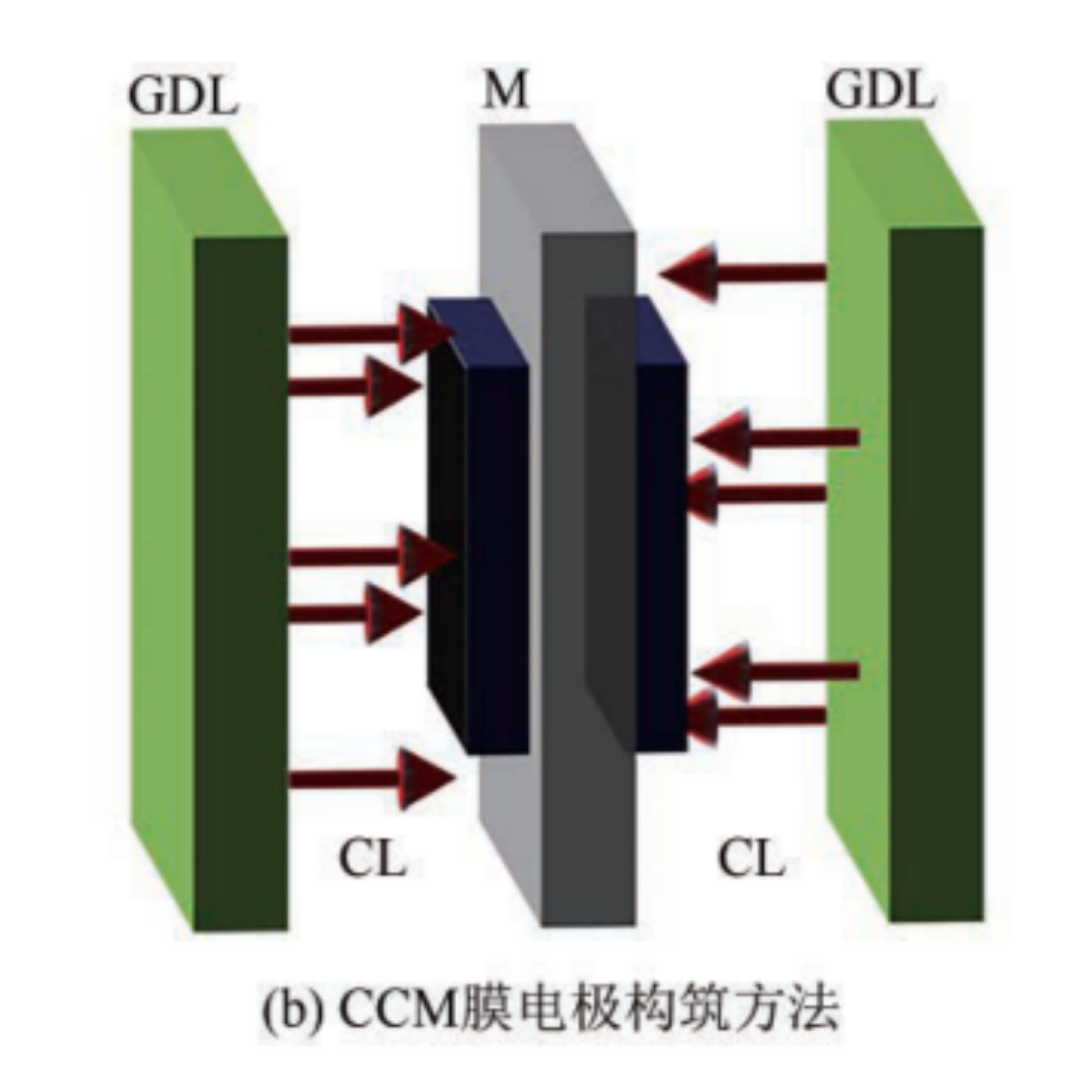

因此,第二代膜電極應運而生,其采用催化劑涂覆膜(CCM)技術,將催化層制備到交換膜上。改進后的方法與GDE在工藝上十分相似,但該方法使用質子交換膜的核心材料作為粘結劑,大大降低了催化層與PEM 之間的質子傳輸阻力,在一定程度上提高了膜電極的性能以及催化劑的利用率和耐久性。

?來源:《質子交換膜燃料電池有序化膜電極研究進展》

對于GDE膜電極和CCM膜電極而言,其催化層是由催化劑和電解質混合而成,一般而言形成的電子、質子擴散路徑長,而水氧擴散需要的通道曲折程度大,同時擴散空隙大小不可控,因此會導致電極過程中較強的電化學極化和濃差極化,從而影響膜電極大電流放電時的放電性能。

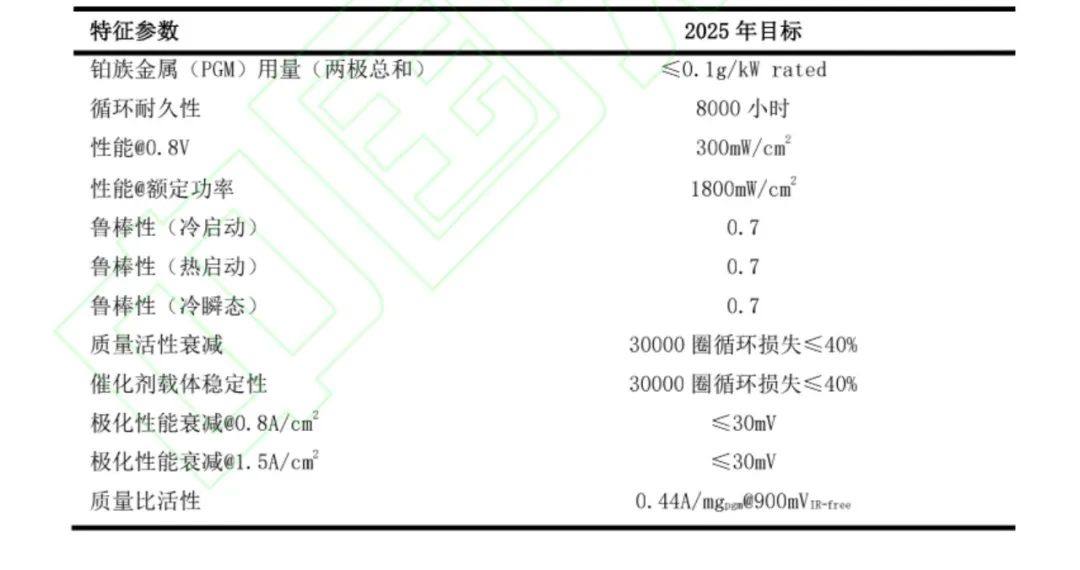

第三代膜電極為有序化膜電極,當電極呈有序化結構時,大電流密度下的傳質阻力將大幅降低,實現了高效三相傳輸,進一步提高了燃料電池性能,降低催化劑用量。目前,第三代膜電極的量產技術主要被以美國3M 公司為代表的國際材料巨頭掌握。

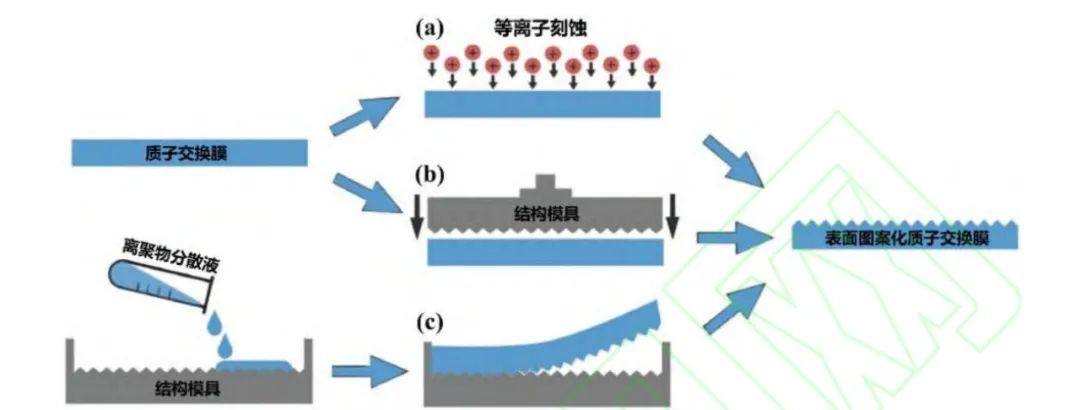

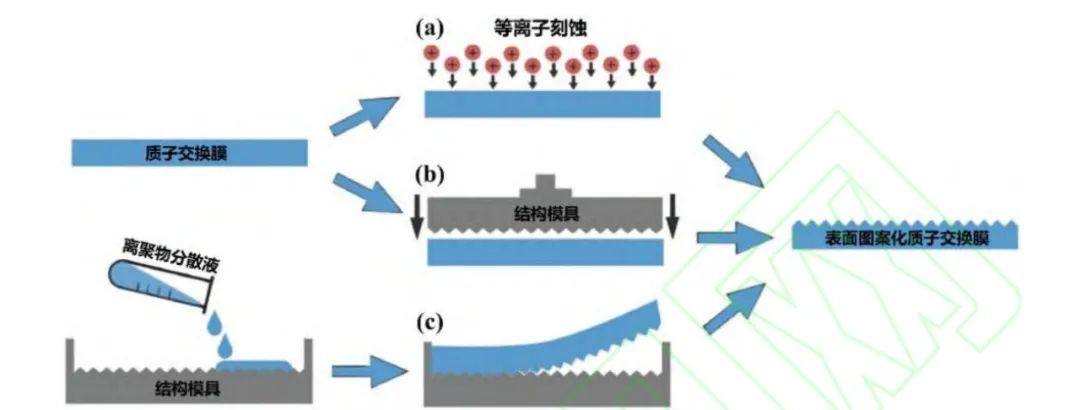

隨著有序化膜電極概念的提出,越來越多的研究者開始關注PEMFC 內部層間界面結構的優化,燃料電池的歐姆極化主要由層間界面的內阻造成。實驗者通過將質子交換膜及催化層的界面結構由2D界面結構轉變為3D工程界面,提升了催化劑的電化學活性面積(ECSA),從而提升Pt催化劑反應效能。

為實現上述轉變,研究人員通過研究采用了表面圖案化膜和直接沉積膜技術進行試驗。其中表面圖案化膜包括等離子蝕刻技術、熱壓技術及鑄造等方法。后者為目前最先進的方法,具有簡單和高效的優點。

實驗顯示,通過上述方法制備的PEM,最高可比沒有表面圖案的膜性能高53%(0.6V 電壓下)。

而直接膜沉積(DMD)技術也是MEA 的可行制造技術。區別于傳統的CCM 制備方法,離聚物分散體直接沉積在氣體擴散電極上,然后將兩個電極壓入MEA 中,這意味著PEM 不需要自支撐,也無需熱壓等工藝來保證CL 和PEM 之間的良好粘合力,由該技術制得的膜厚度一般可在8 至25微米 之間變化。

據報道顯示,在理想的實驗室環境下,該技術測得的峰值功率密度>4W/cm2,電流密度則高達5A/cm2@0.6V,這也是截至目前報道過的最高燃料電池MEA性能。

對于GDL與CL 之間的界面,由于它們的表面粗糙且存在皸裂的可能,減小了接觸面積并增加了歐姆阻抗。有研究表明,GDL與CL 之間不完美的接觸不僅會產生接觸電阻,還會導致液態水在界面空隙中積聚。這種積水會阻礙反應氣體進入到CL,增加電池的傳質阻抗。因此,GDL與CL 之間的界面也同樣值得進行進一步的優化改良。

原文始發于微信公眾號(艾邦氫科技網):膜電極(MEA)的發展歷程