近年來,輕量化材料在制造各種工業零部件,尤其是汽車和航空航天零部件方面受到了廣泛關注。更具體地說,纖維增強聚合物(FRP)復合材料在成功地證明自己是重金屬組件的可行替代品方面鋪平了一條合適的道路。

傳統的 FRP 是以環氧樹脂為基礎,用碳纖維等高性能纖維增強。然而,環氧基復合材料在使用壽命結束后的回收是相當復雜的。另一方面,熱塑性塑料更便宜,容易加工,也很容易回收。碳纖維材料擁有高強度、低密度、高比模量小密度、耐高溫、耐化學侵蝕、低電流、高導熱和優異減震降噪功能等優勢,在工程領域得到了廣泛的應用。在玻璃鋼中,基質聚合物作為連續相,而增強纖維作為不連續相。

根據聚合物的類型,復合材料可以是熱固性的,也可以是熱塑性的。熱固性基復合材料和熱塑性基復合材料的制造工藝有很大的不同,前者需要固化,而后者只需簡單的熔化和冷卻過程。目前,在中國用量最大的材料是由熱固性碳纖維復合材料所形成的復合材料。與此同時,我國的熱固化技術也得到了較全面的開發和應用。與之相對比,熱塑性碳纖維復合材料的成型技術尚處在起步階段,尚有進一步的優化余地,并且其制造費用高昂,對工藝和技術的要求也越來越高。而熱塑性碳纖維材料卻具有無法取代的優勢:1) 抗沖擊能力強(比熱固性高 10 倍);2) 能夠循環使用的熱塑性碳纖維;3) 若能克服樹脂之間不易熔化的問題,就能完成二次注塑。從而使成形過程大為簡化,機械性能得到改善。

熱塑性樹脂是碳纖維材料中最常見的基體材質之一,具備受熱軟化、受熱熔化、冷卻后穩定硬化的特性,可采用高熱熔化和冷卻后反復凝固。熱塑性樹脂有優異的耐腐蝕穩定性、斷裂韌力、耐損傷性能和耐沖擊性能,并且體積小。近年來,在我國的民用和軍事等多個方面,碳纖維作為增強體,而其作為基質的熱塑性材料得到了廣泛應用。

碳纖維增強的熱塑性復合材料有著近幾十年的發展歷史,已發展出各種不同的成型方法。目前,在制造業上較為普遍的常規成型方式有:熱壓罐成型、拉擠成型、纏繞成型等。盡管這種常規的成型生產方法適用范圍廣、技術水平高,但是生產成本高、效率低。近年來,各種新成形方法也層出不窮,包括了光纖的自動攤鋪成型、超聲波快速固結、激光固結以及電子束固結成型、真空輔助成型,以及 3D 打印等成型技術。

本文主要介紹了傳統的碳纖維增強熱塑性復合材料的成型技術,對其技術過程和性能進行了總結,并對其應用和發展趨勢進行了分析和預測。

1. 熱壓罐成型

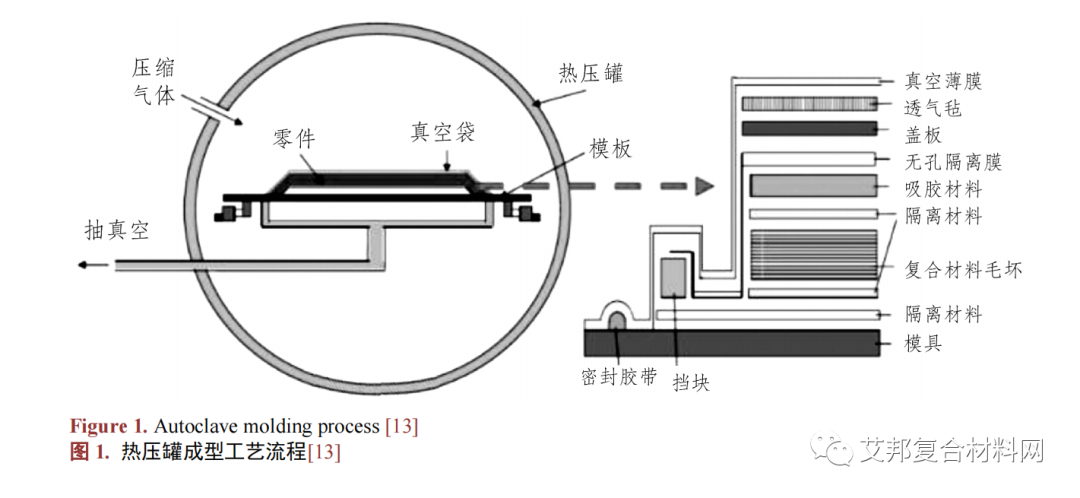

熱壓罐成型工藝流程圖如圖 1。熱壓罐成型工藝是目前最常見的一次成型工藝,它的成型機理是通過加熱壓力罐內的高溫擠出壓力,對所鋪設的預浸材料進行升溫、加壓處理,從而達到固化成型的目的。目前,熱壓罐成型技術在工業中占有著較大的比例,特別是在航天等方面。模具疊層裝置置于一個大型的溫度和壓力控制容器內。近年來,國內外有關高壓釜工藝的研究多集中于傳熱機理、熱場變化、溫度場變化以及高壓密閉等方面。

在實際生產中,采用傳統的熱壓罐成形技術存在著很大的優勢和不足。

1)產品受到的壓強是均勻分布的。在成型時,用一個真空袋將預浸液封入模具內。通過對各個位置的壓力氣體進行均勻的壓縮,使復合材料在相同的壓力下凝固。

2)產品具有均勻的受熱能力,且壓縮空氣在容器中的速度很快。在升溫與制冷過程中,材料的受熱狀態幾乎是一致的。由于在同一容器內的壓強和溫度下均比較穩定,使得其產生了很小的空隙度和較好的分布,所以其機械性能基本上是比較穩定的。

3)該設備具有較大的體積,能夠制造出較大、較復雜的零件,且模具比較簡單。能耗高,費用高。熱壓罐裝置通常具有容積巨大、復雜、成本高昂、成型工藝消耗大、對環境造成污染等問題。

盡管熱壓罐成型工藝使用廣泛,成型工藝穩定,生產的產品具有良好的綜合性能和可靠性,但其成本大、成本高,與高速、廉價、低污染的復合材料的制造思想相背離,同時又為新型成形工藝的發展提供了方向。

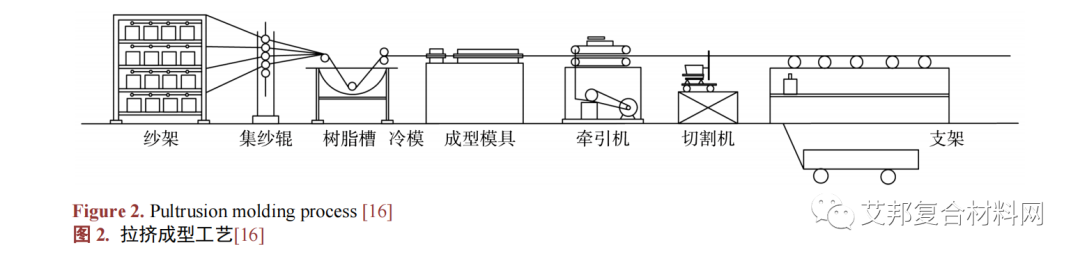

拉擠成型工藝流程圖如圖 2。拉擠成型是一種可以連續生產復合材料零件的工藝,它可以用來生產截面不變的零件。本工藝是將碳纖維浸漬于樹脂中,再由牽引力裝置將其擠壓成型,經擠壓成型,制成具有無限長度的復合材料,并制成具有較高強度的單向復合材料。

拉擠成型技術的自動化程度高,能耗少,質量平穩,原材料損耗較少,纖維含量高。不過,拉擠成型主要的缺陷是產品的外形簡單,只能夠生產成直線外形,無法形成復雜的結構件。此外,由于產品的特性是各向異性的,而且其縱向方向上的強度也較低,從而極大地制約了其應用。隨著技術的不斷發展,今后將會出現更多的拉擠成型技術,以滿足不同的型材尺寸,提高生產效率。

纏繞熱成型技術,是在芯模中對經浸漬樹脂的連續纖維進行加熱時間和纏繞,在纏繞時不斷升溫,然后再利用加壓熱使預浸料熔化成一種,一層一層地粘結,再冷卻,得到一種特殊的成型制品。

采用纖維纏繞技術可以使碳纖維在一定程度上得到增強,從而達到自動化生產的目的。纖維編織工藝有連續、一次完成的優點,有很大的制造效益。適用于大批量生產,包括:圓柱體、圓柱體、半球形等,以及導彈殼、火箭發動機殼、各種管材、壓力容器等。這種方法的不足在于,在纏繞時,纖維不能與芯模的表面相結合,使其難以形成凹型,而且纏繞機的價格也較高。

自動纖維鋪放工藝是由纏繞成型工藝發展起來的一種新型的快速成型工藝。其核心技術可包括 AFP和 ATL 兩方面,目前均已應用于航空航天等領域。ATL 技術主要運用于較小曲率零件(例如機翼、側線)上,具有較高的生產效率。AFP 技術是制造飛機機體、機翼等復雜結構零件的關鍵技術。AFP 和 ATL 工藝的制造效率較高,智能化水平好,且易于進行數字化制造。

超聲波快速固結工藝是為了取代傳統熱源,而與 AFP、ATL 工藝共用的一項新型材料成型技術。其超聲波的頻率范圍通常在 20~120 kHz。超聲波的傳播材料,類似于使用超聲波的建筑二層之間的材料。其基本原理就是在層之間實現了超聲波的傳播。在焊接區域,因其較高的聲電阻,使其局部溫度升高,同時,其導熱性能降低,從而造成焊接區域熱量的累積。在加壓時,兩個樹脂的接觸面馬上就開始熔融和結合。在超聲波傳感器停止動作后,維持相應的壓強,從而保持表面穩定。

超聲波快速凝固技術具有能量小,成本低,見效快,智能化度好的優點。適合于大量采用超聲波強化的產品。它的功能與原料特征、超聲波頻率、振幅等因素密切相關。超聲快速固化過程中,纖維的組織形態與其固結質量有很大關系。EDs 是在金屬表面上形成的一種細小的樹脂凸出物。EDs 能把超聲波振蕩的能量集中在工件上,并按照其橫斷面形狀分成三角形、矩形和橢圓三類,形狀對金屬材料的機械性能有很大的影響。

激光固化技術通常與 AFP,ATL 等技術結合使用,利用激光作為替代高溫燃氣熱源,可以減少能源消耗,減少污染,節省材料,加速復合材料的鋪層速度,提高產品的自動化程度,尤其是在飛機的尾翼和機身等材料的制造中。

E. Beyeler 等首先對“激光輔助固結”進行了理論上的證明。R. Klein成功地解決了 AFP 激光輔助加熱中存在的樹脂過熱、設備昂貴等諸多問題,使其成為一種切實可行的方法。

電子束固結成型技術是一項不需要熱壓的先進固結成型工藝,利用電子束和介質進行接觸后,在極短的時間內把電能傳遞到介質中,從而產生物理和化學上的變化,產生與高聚物分子的交聯,從而固化物質。

電子束固化工藝,可用于纏繞成型、自動鋪放成型、樹脂轉移成型、RTM 等技術相結合,從而達到自動化生產的目的。在常溫下,由于能夠進行電子束的熱凝固,也因此能夠減少了在材料成型過程中所形成的熱應力影響,而且該工藝具有低成本、低污染和高效率的特點。

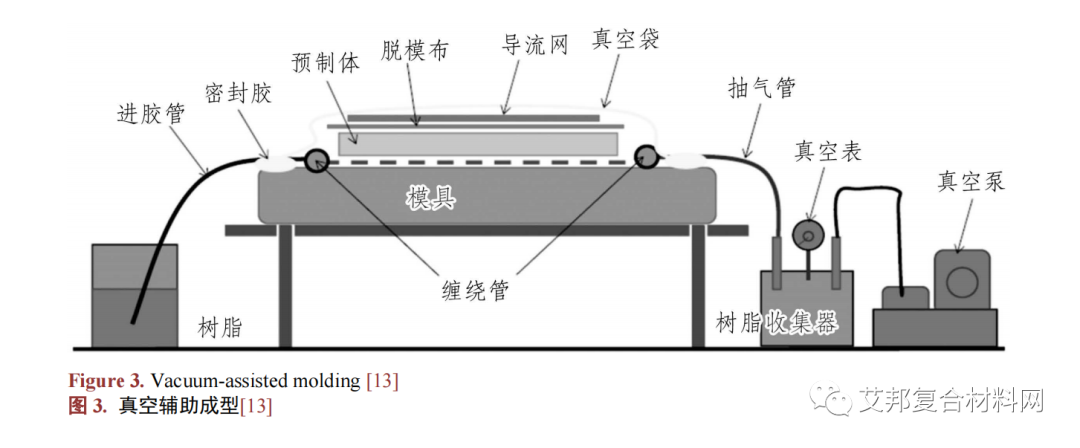

真空輔助成型工藝流程圖如圖 3。真空輔助成形是一種由 RTM 工藝發展而來的一種新型的、低成本、高效率的復合材料構件加工技術。真空輔助成形技術的基本原理是通過真空、負壓將纖維中的氣體抽離出來,使樹脂在空氣中流動和滲透,從而使碳纖維在真空狀態下進行固化。目前,很多學者對這種方法進行了探索,并將其應用于熱塑性樹脂中,或將其用于合成多層復合材料。

3D 印刷技術是一種利用分層印刷的方法,通過數字控制系統,建立一個立體的物質實體。該控制系統具備自動化、智能、高精度和效率高等特性,能夠有效地減少復合材料的制造成本。

近年來,由于3D 打印機工藝技術的快速發展,采用 3D 打印機技術制造碳纖維增強型熱塑性復合材料已成為國外研究者關心的焦點,而高選擇性激光燒結工藝技術與熔融淀積工藝技術則是目前使用得較為普遍的二類工藝技術。

碳纖維可以強化 3D 打印技術的發展與應用的拓展。在生產過程中,由于設備溫度、印刷速度、層高、印刷工藝等因素的影響,以及復合材料自身參數、材料直徑、噴嘴直徑等因素的影響,因此,在此基礎上,對高精度高效率的 3D 打印系統進行了研究。

目前,國內對碳纖維基復合材料的研究仍停留在常規成型工藝上。熱壓罐成形工藝造價高,常被應用于航天、高技術領域。拉擠成型通常是用來固定斷面的,不限定產品的長度和寬度。某些具有旋轉形狀的復合材料零件可以用纖維纏繞制成。RTM 是用來制造具有高精密結構的物料。由于 3D 打印技術無需模具,快速成型,因此能生產出具有復雜外形的零件。

今后,碳纖維復合材料的生產和制造都將向著更高效率、低成本的方向發展,性能也將向著高性能、結構和功能的一體化、智能化等方面發展。本文的研究重點集中于對碳纖維的結構研究、樹脂基體特性的改善、以及碳纖維樹脂基復合材料的設計理論、成型工藝及工藝方法等方面的研究。另外,由于市場需求與消費水平的提高,碳纖維的再生利用也將是今后碳纖維及復合材料應用的重點。

孫琳, 蘇順生, 張仁航, 林鵬, 張勇. 碳纖維復合材料成型工藝的研究進展[J]. 材料科學, 2022, 12(8): 829-835.

原文始發于微信公眾號(艾邦復合材料網):碳纖維增強熱塑性復合材料成型工藝的研究進展