1、各種電池技術(shù)平均轉(zhuǎn)換效率2022 年,規(guī)模化生產(chǎn)的 p 型單晶電池均采用 PERC 技術(shù),平均轉(zhuǎn)換效率達(dá)到 23.2%,較 2021年提高?0.1 個(gè)百分點(diǎn);采用 PERC 技術(shù)的多晶黑硅電池片轉(zhuǎn)換效率達(dá)到 21.1%,較 2021 年提高 0.1個(gè)百分點(diǎn);常規(guī)多晶黑硅電池效率提升動(dòng)力不強(qiáng), 轉(zhuǎn)換效率與 2021 年持平,且未來(lái)效率提升空間有限;鑄錠單晶 PERC 電池平均轉(zhuǎn)換效率為 22.5%,較單晶 PERC 電池低 0.7 個(gè)百分點(diǎn);n 型TOPCon 電池平均轉(zhuǎn)換效率達(dá)到 24.5%,異質(zhì)結(jié)電池平均轉(zhuǎn)換效率達(dá)到 24.6%,兩者較 2021 年均有較大提升, XBC 電池平均轉(zhuǎn)換效率達(dá)到 24.5%,今后隨著技術(shù)發(fā)展, TBC、 HBC 等電池技術(shù)也可能會(huì)不斷取得進(jìn)步。未來(lái)隨著生產(chǎn)成本的降低及良率的提升, n 型電池將會(huì)成為電池技術(shù)的主要發(fā)展方向之一。

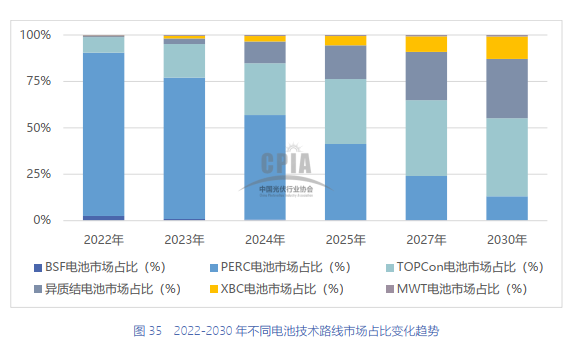

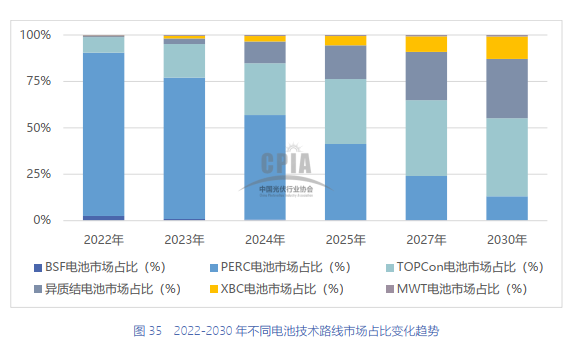

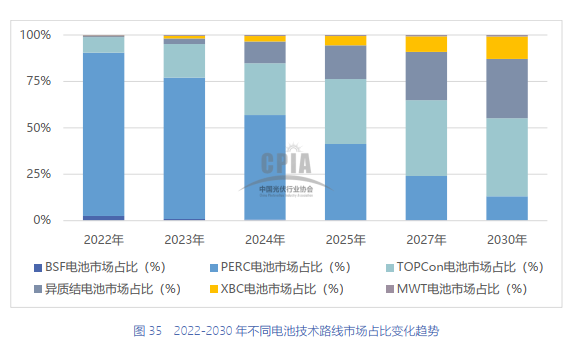

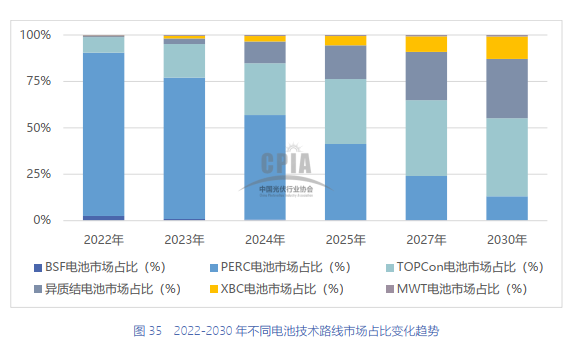

2、 不同電池技術(shù)路線市場(chǎng)占比2022 年, 新投產(chǎn)的量產(chǎn)產(chǎn)線仍以 PERC 電池產(chǎn)線為主。但下半年部分 n 型電池片產(chǎn)能陸續(xù)釋放, PERC 電池片市場(chǎng)占比下降至 88%, n 型電池片占比合計(jì)達(dá)到約 9.1%,其中 n 型 TOPCon電池片市場(chǎng)占比約 8.3%,異質(zhì)結(jié)電池片市場(chǎng)占比約 0.6%, XBC 電池片市場(chǎng)占比約 0.2%。由于部分海外市場(chǎng)如印度、巴西等國(guó)家仍對(duì)成本低廉的 BSF 產(chǎn)品有需求, 國(guó)內(nèi)一些細(xì)分市場(chǎng)如太陽(yáng)能路燈等產(chǎn)品在使用, 2022 年 BSF 電池片市場(chǎng)占比約 2.5%。

鋁漿消耗量主要為晶硅電池片中鋁背場(chǎng)消耗的鋁漿。隨著雙面 PERC 電池的迅速發(fā)展, 以及PERC 電池的技術(shù)進(jìn)步, 電池片鋁漿平均消耗量持續(xù)下降。2022 年單面 PERC 電池鋁漿消耗量約為 780mg/片,雙面 PERC 電池鋁漿消耗量約為 264mg/片。隨著未來(lái) PERC 電池的技術(shù)進(jìn)步,每片電池耗鋁量仍有下降空間。

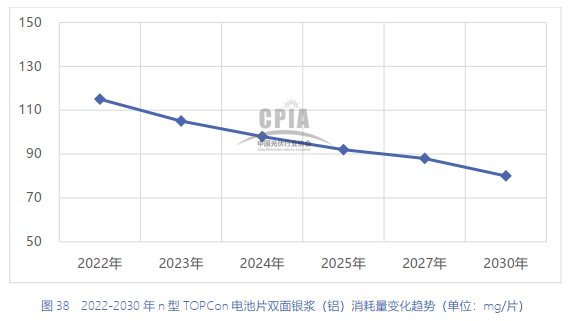

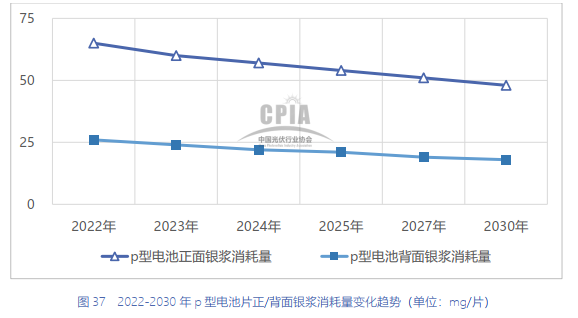

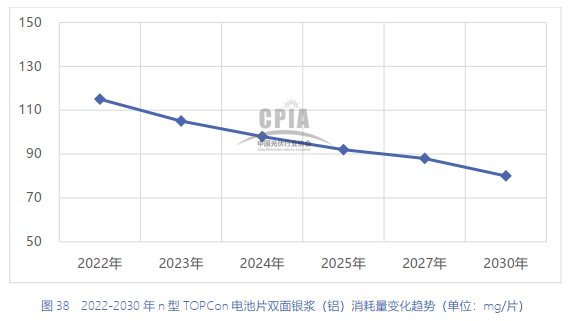

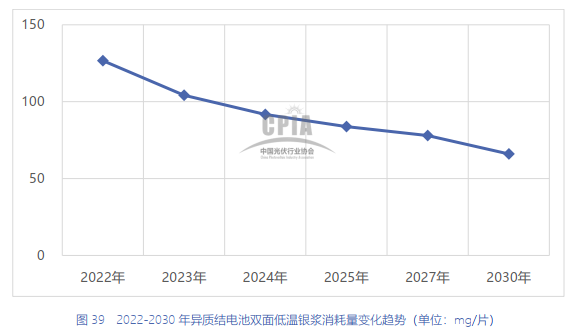

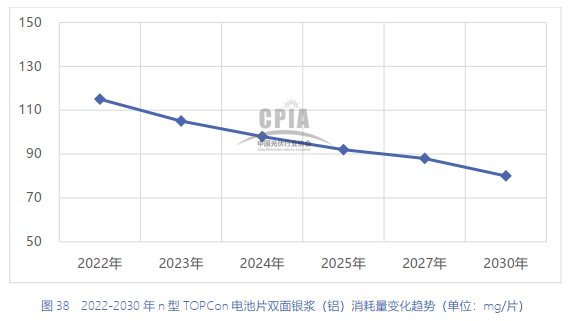

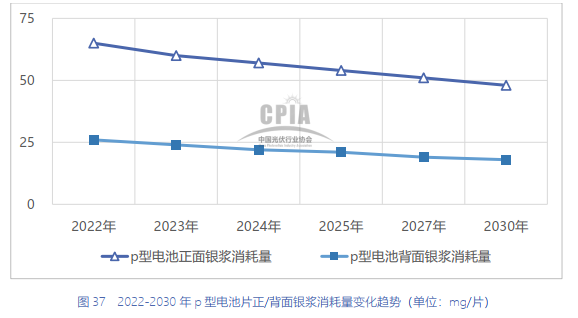

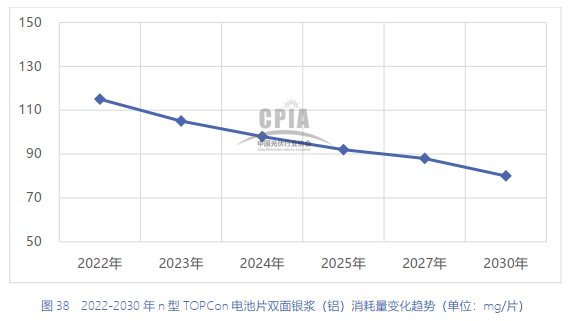

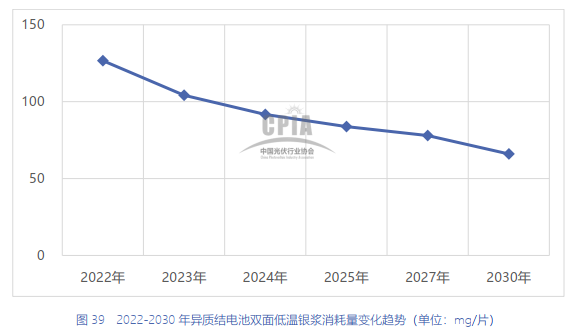

p 型電池和 TOPCon 電池使用高溫銀漿,異質(zhì)結(jié)電池使用低溫銀漿。銀漿在電池片成本中占比較高,目前主要通過(guò)多主柵技術(shù)以及減小柵線寬度來(lái)減少正銀消耗量。2022 年, p 型電池片主柵數(shù)量從 9BB 改為 11BB 及 16BB, 正銀消耗量降低至約 65mg/片,背銀消耗量約 26mg/片;n 型 TOPCon 電池雙面銀漿(鋁) 5(95%銀) 平均消耗量約 115mg/片;異質(zhì)結(jié)電池雙面低溫銀漿消耗量約 127mg/片。

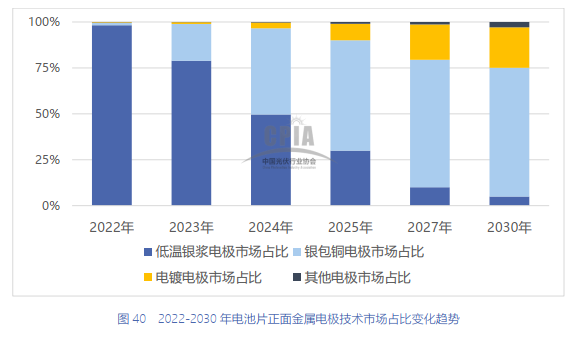

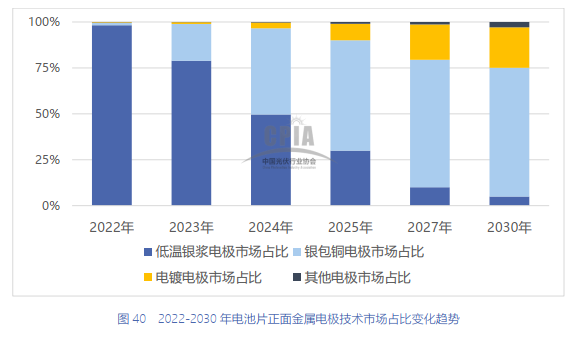

5、 異質(zhì)結(jié)電池片金屬電極技術(shù)市場(chǎng)占比目前異質(zhì)結(jié)電池片的金屬電極仍以銀電極為主, 2022 年低溫銀漿電極市場(chǎng)占比達(dá)到 98.2%。由于低溫銀漿價(jià)格較高,部分企業(yè)及研究機(jī)構(gòu)正積極開發(fā)利用賤金屬如銅等替代銀的電極技術(shù),主要分為銀包銅漿料結(jié)合絲印技術(shù)和電鍍銅技術(shù)。目前用于異質(zhì)結(jié)電池的電鍍銅電極技術(shù)性價(jià)比仍需提升, 使用率相對(duì)較低。目前,電池片的金屬柵線幾乎全部通過(guò)絲網(wǎng)印刷的方式制備, 2022 年市場(chǎng)占比達(dá)到 99.9%。生產(chǎn)企業(yè)和設(shè)備廠家也在研發(fā)孔板印刷、電鍍、激光轉(zhuǎn)印、噴墨等其他柵線印刷技術(shù)。預(yù)計(jì)未來(lái)幾年內(nèi)絲網(wǎng)印刷技術(shù)仍將是主流技術(shù)。隨著柵線寬度變窄的需求增加, 也會(huì)出現(xiàn)新的電池片柵線制備技術(shù)。

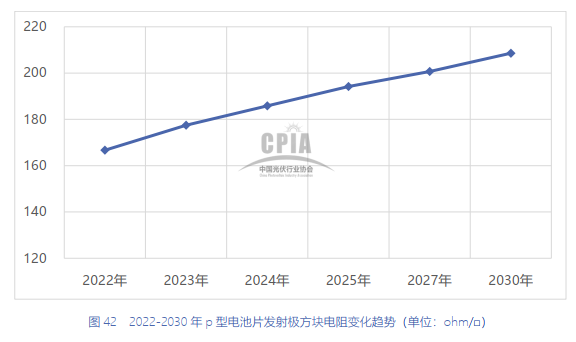

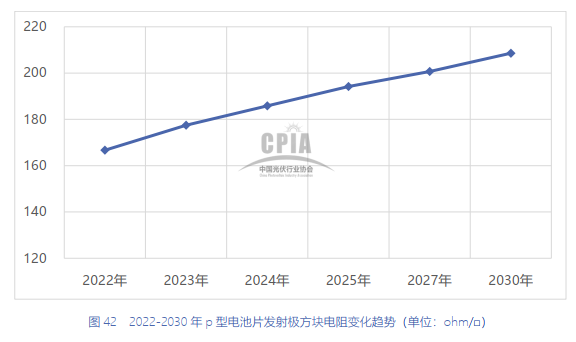

發(fā)射極方塊電阻是反映太陽(yáng)能電池發(fā)射區(qū)摻雜濃度的重要指標(biāo),硅片單位面積摻雜濃度低則其方阻值相對(duì)高。2022 年, PERC 電池發(fā)射極電阻進(jìn)一步提高至 167ohm/□。隨著金屬化漿料技術(shù)及硅片品質(zhì)的不斷提升,發(fā)射極方塊電阻會(huì)不斷提高。但隨著電池片尺寸的增大,考慮到片內(nèi)均勻性、漿料匹配性以及在高發(fā)射極方塊電阻上制備低接觸電阻較為困難等原因,預(yù)計(jì)未來(lái)發(fā)射極方塊電阻增速將趨緩。

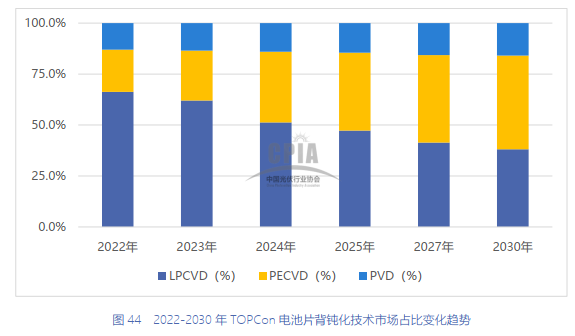

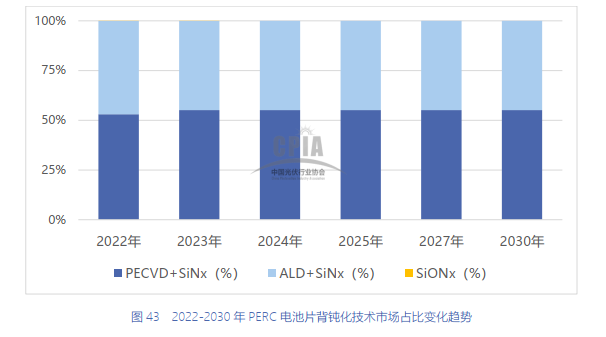

8、電池片背鈍化技術(shù)市場(chǎng)占比

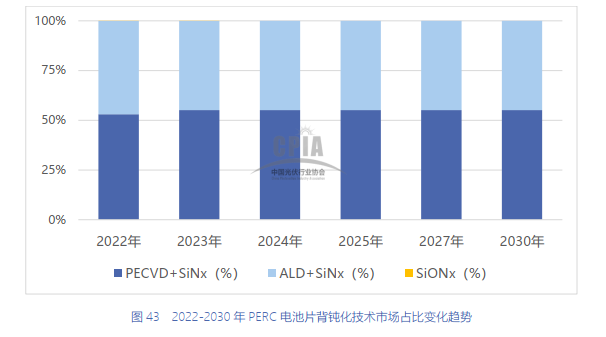

PERC 電池背面鈍化技術(shù)主要有 PECVD AlOx+SiNx 和 ALD AlOx+SiNx 等方法。其中 PECVD沉積技術(shù) 2022 年市場(chǎng)占比在 53%左右;ALD 沉積技術(shù)有更精確的層厚控制和更好的鈍化效果,2022 年市場(chǎng)占比約 46.9%。除 PECVD 和 ALD 背鈍化技術(shù)外,目前市場(chǎng)上應(yīng)用的還有氮氧化硅(SiONx)背鈍化技術(shù), 市場(chǎng)占比約 0.1%。

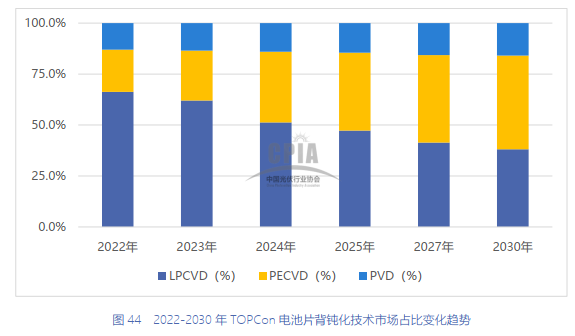

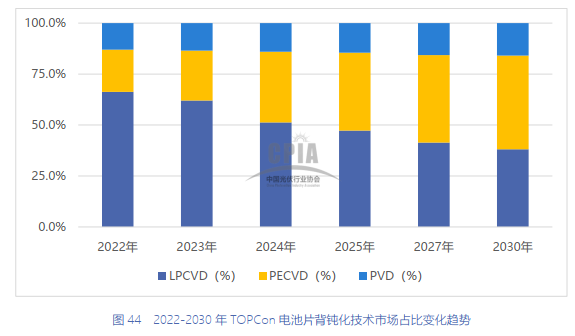

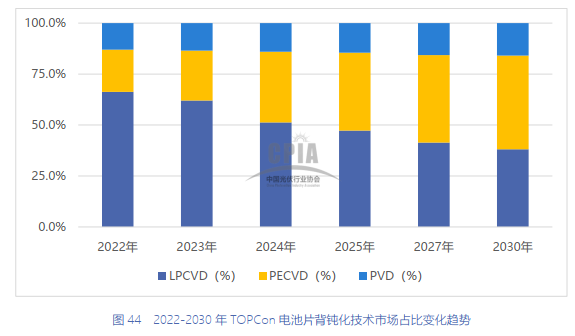

TOPCon 電池片背面鈍化技術(shù)主要有 LPCVD、 PECVD、 PVD 等方法。其中 LPCVD 沉積技術(shù) 2022 年市場(chǎng)占比約 66.3%, PECVD 沉積技術(shù)市場(chǎng)占比約 20.7%,還有少部分使用 PVD 沉積技術(shù),市場(chǎng)占比約 13%。PECVD 因成膜速度快、繞鍍較輕、成本低等優(yōu)勢(shì),其市場(chǎng)占比或?qū)⒅鸩教岣摺?br style="outline: 0px; max-width: 100%; font-variant-numeric: normal; font-variant-east-asian: normal; letter-spacing: normal; line-height: normal; text-align: -webkit-auto; text-size-adjust: inherit; box-sizing: border-box !important; overflow-wrap: break-word !important;" />9、 異質(zhì)結(jié)電池片 TCO 沉積方法市場(chǎng)占比

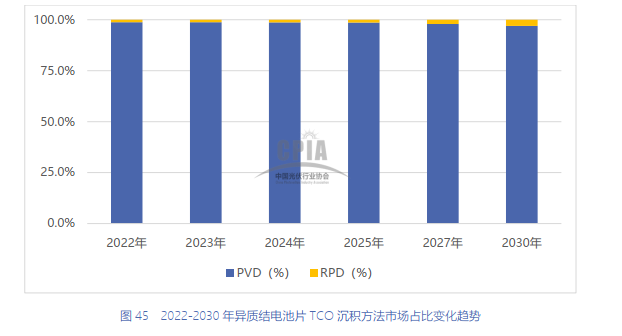

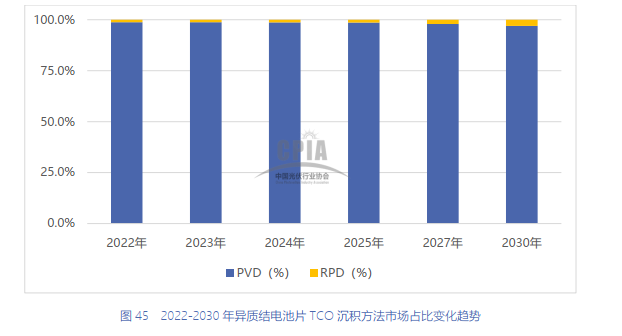

異質(zhì)結(jié)電池片的 TCO 沉積方法主要有 PVD 和 RPD 兩種。2022 年主要以 PVD 為主,市場(chǎng)占比達(dá)到約 98.8%, RPD 由于其成本較高, 2022 年市場(chǎng)占比僅為 1.2%左右。未來(lái)到 2030 年,PVD 仍將占據(jù)市場(chǎng)主流.

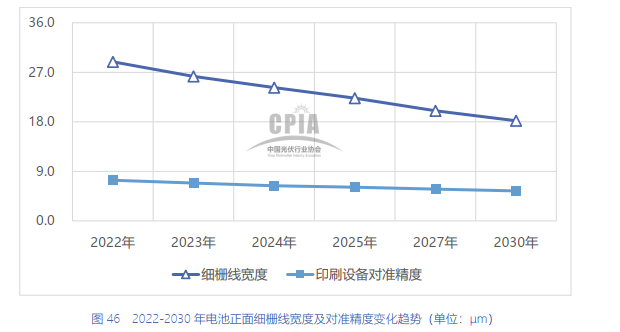

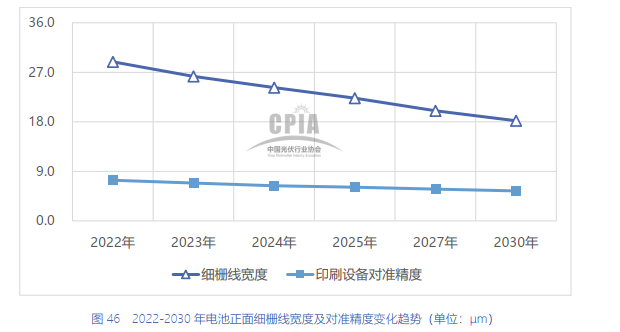

晶硅太陽(yáng)能電池正面金屬化電極由用于匯流、串聯(lián)的主柵線和收集載流子的細(xì)柵線組成。在保持電池串聯(lián)電阻不提高的條件下,減小細(xì)柵寬度有利于降低遮光損失并減少正銀用量。2022年,細(xì)柵線寬度一般控制在 28.9μm 左右,印刷設(shè)備精度在±7.4μm。隨著漿料技術(shù)和印刷設(shè)備精度的提升,細(xì)柵寬度仍會(huì)保持一定幅度的下降。預(yù)計(jì)到 2030 年印刷設(shè)備精度可提高至±5.5μm,細(xì)柵線寬度或?qū)⑾陆抵?18.2μm 左右。在不增加電池遮光面積及影響組件串聯(lián)焊接工藝的前提下,提高主柵數(shù)目有利于縮短電池片內(nèi)細(xì)柵電流傳輸路徑,減少電池功率損失,提高電池應(yīng)力分布的均勻性以降低碎片率,降低斷柵及隱裂對(duì)電池功率的影響。2022 年,隨著 PERC 主流電池片尺寸增大, 5 主柵已基本不應(yīng)用在 182mm 尺寸的電池片中, 9 主柵及以上技術(shù)成為新的市場(chǎng)主流,其中 9BB 技術(shù)市場(chǎng)占比約 34%, 10BB 技術(shù)市場(chǎng)占比約34.2%,11BB 及以上市場(chǎng)占比約 31.8%。

2022 年,新投產(chǎn)的 TOPCon 電池片大多為 182mm 或 210mm 尺寸,采用 16BB 技術(shù)的市場(chǎng)占比達(dá)到約 51.3%, 11BB 市場(chǎng)占比約 36.9%,少部分采用 9BB 或 10BB,市場(chǎng)占比約 11.8%。未來(lái)隨著新產(chǎn)能的逐步釋放以及舊產(chǎn)線的技術(shù)升級(jí), 9BB 或 10BB 技術(shù)將逐漸減少, 2030 年 16BB技術(shù)市場(chǎng)占比將逐漸提升至 99%以上。

電耗是指工廠生產(chǎn)電池片產(chǎn)品所耗用的全部電力(不包含辦公區(qū)域及生活用電) 。2022 年,p 型 PERC 電池片電耗降至 5.3 萬(wàn) kWh/MW, n 型 TOPCon 電池片電耗約 5.6 萬(wàn) kWh/MW, n型異質(zhì)結(jié)電池片電耗約 4.7 萬(wàn) kWh/MW。未來(lái)隨著生產(chǎn)裝備技術(shù)提升、系統(tǒng)優(yōu)化能力提高等,預(yù)計(jì)至 2030 年 p 型 PERC 電池電耗有望降至 3.5 萬(wàn) kWh/MW, TOPCon 電池片電耗預(yù)計(jì)將降至 4.2 萬(wàn) kWh/MW, n 型異質(zhì)結(jié)電池片電耗預(yù)計(jì)將降至 3.4 萬(wàn) kWh/MW。

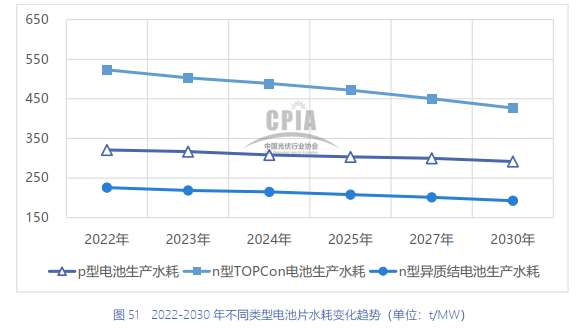

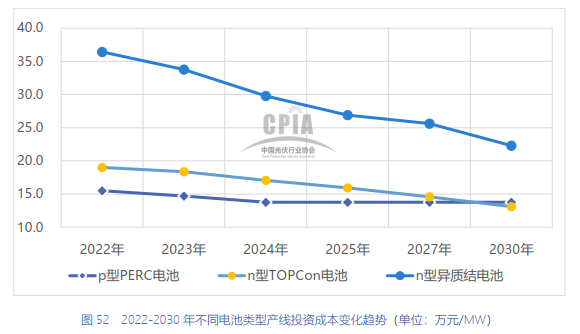

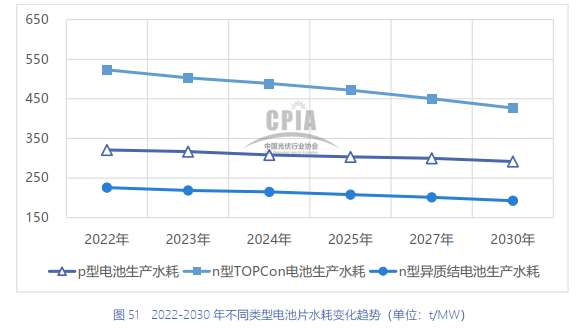

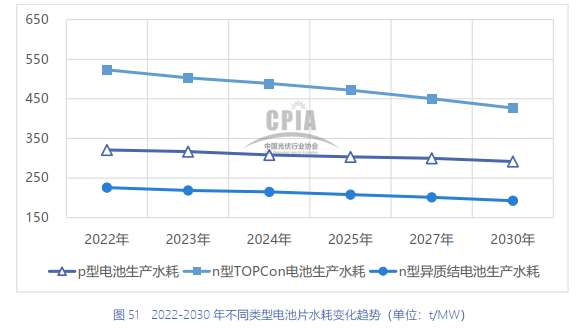

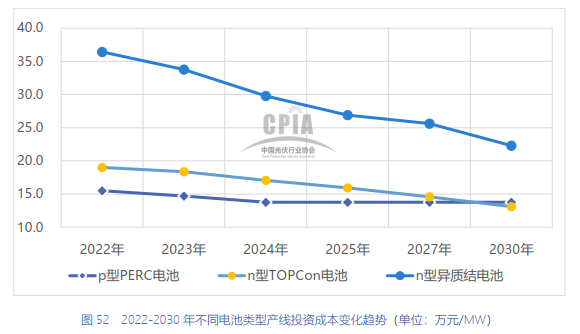

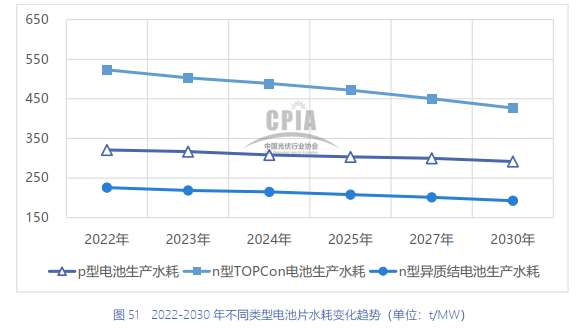

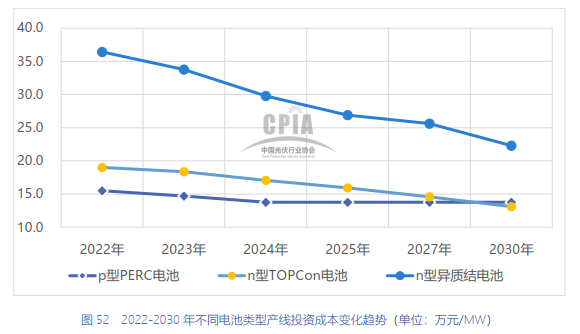

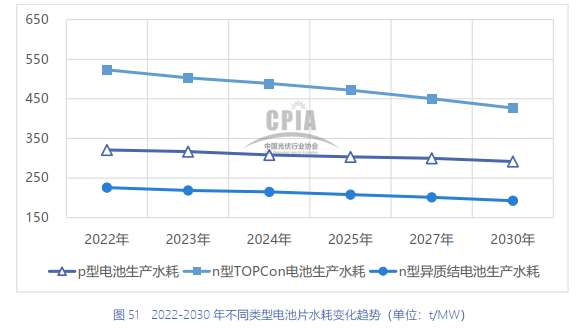

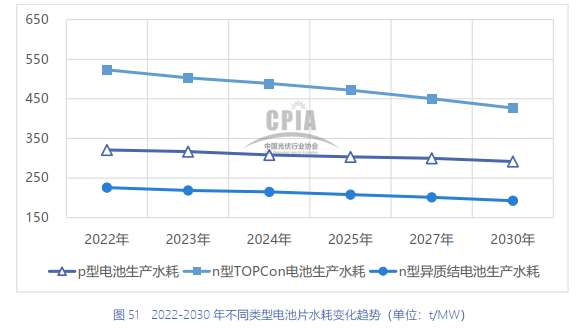

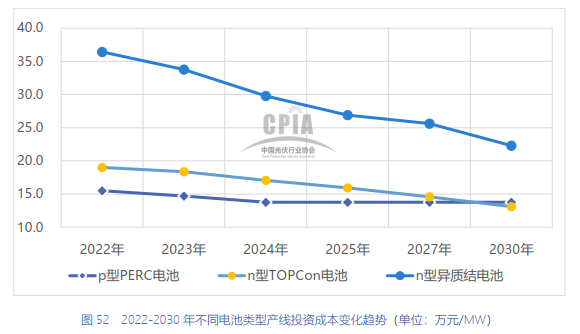

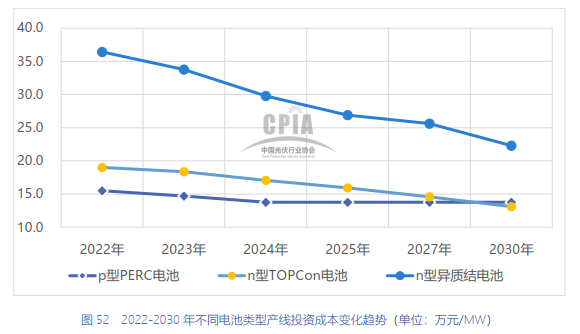

水耗是指工廠生產(chǎn)電池片產(chǎn)品過(guò)程中,在清潔和擴(kuò)散后清洗等環(huán)節(jié)所消耗的總水量。2022年, p 型 PERC 電池片水耗為 321 t/MW, n 型 TOPCon 電池片水耗為 523 t/MW, 已達(dá)產(chǎn)的 n型異質(zhì)結(jié)電池片水耗約 226t/MW。未來(lái)隨著生產(chǎn)裝備技術(shù)提升、系統(tǒng)優(yōu)化能力提高等,電池生產(chǎn)的水耗量將呈逐年下降趨勢(shì), n 型電池和 p 型電池的水耗差距也將逐步減小。15、電池片單位產(chǎn)能設(shè)備投資額2022 年,新投 PERC 和 TOPCon 電池片產(chǎn)線生產(chǎn)設(shè)備基本實(shí)現(xiàn)本土化,其中 PERC 電池產(chǎn)線設(shè)備投資成本降至 15.5 萬(wàn)元/MW,降幅遠(yuǎn)超 2021 年預(yù)期,產(chǎn)線可兼容 182mm 及 210mm 的大尺寸產(chǎn)品,單條產(chǎn)線產(chǎn)能已達(dá)到 500MW 以上。2022 年新投產(chǎn) TOPCon 電池線設(shè)備投資成本約 19 萬(wàn)元/MW,略高于 PERC 電池;異質(zhì)結(jié)電池設(shè)備投資成本約 36.4 萬(wàn)元/MW。未來(lái)隨著設(shè)備生產(chǎn)能力的提高及技術(shù)進(jìn)步,單位產(chǎn)能設(shè)備投資額將進(jìn)一步下降。

原文始發(fā)于微信公眾號(hào)(光伏產(chǎn)業(yè)通):中國(guó)光伏產(chǎn)業(yè)發(fā)展路線圖(節(jié)選)-電池篇