1、PET基膜為當前復合

銅箔主流技術路線

PET、PP、PI三者在在熱性能、化學性能、機械性能、電性能具有不同的特點,導致其 復合銅箔產品特點各有差異:

1)PET長期使用溫度在-70℃-120℃之間,短期使用可達 150℃,其韌性在所有熱塑性材料中最優,但PET化學性能較差,不耐酸堿,因此易溶于 電解液;

2)PP最突出的性能在于其化學穩定性,幾乎不與酸堿反應,抗腐蝕性能優越, 因此常用于制作各種化工管道與配件,除此之外,由于PP的密度小于PET,理論上減薄空 間大于PET,PP材料的劣勢在于熱性能較差并且與銅的界面結合力小于PET;

3)PI各項性 能較為突出,目前多用于特工材料。PI薄膜具有高強度、高韌性、耐高溫、防腐蝕等特 殊性能,在-270℃-300℃溫度之間仍能保持出色的強度、剛度、隔熱和電氣絕緣性,由 于其成本較高,PI目前主要應用于航空、航海、宇宙飛船、火箭導彈、原子能、電子電 器工業等領域中。

基膜材料的性能不僅影響產品特點,對復合銅箔制作的工藝需求及所需設備也有要求。PET與PP已實現產品出貨,兩種材料在制備銅箔時的主要差異表現為抗拉強度、耐熱性以及與銅的界面結合力上。

1)抗拉強度影響涂附工序:PET抗拉強度大于PP,PET拉伸比 為3.3~3.5,而PP拉伸比9.0~10.0,在進行涂附工作是PET工藝更簡單;

2)耐熱性影響工 藝溫度:蒸鍍是通過高溫融化金屬,使其蒸發到基膜上實現鍍銅,耐熱性低的基膜材料 在蒸鍍工藝中容易被燙損或卷皺,PET為飽和線形大分子,分子主鏈上沒有支鏈,結構對 稱,滿足緊密堆砌的要求,因此易于取向和結晶,導致PET具有高熔點、高強度,操作難 度要小于PP;

兩步法為當下主流

由于高分子基材與銅膜結合力較差,疊加極薄基材易擊穿、燙損等原因,復合銅箔鍍銅 工藝難度較大。由于高分子材料與金屬材料之間缺少化學鍵和,基材與金屬銅之間的結 合力較差,若銅膜在電池循環過程中脫落,將嚴重影響電池的循環性能及安全性能,此 外,對于復合銅箔來說,鍍膜的工藝會影響產品的均勻性、柔韌度、延展性和抗氧化性。鍍銅工藝通常選擇磁控濺射、蒸鍍或水電鍍,對基材的柔韌性、耐熱性要求較高。因此, 如何在不損傷基材的情況下提高銅膜的附著能力成為制備復合銅箔的主要難點。

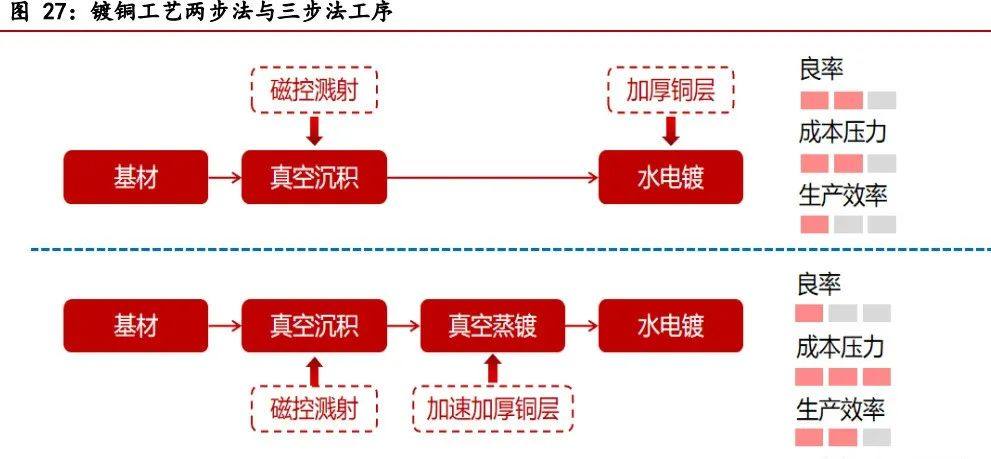

目前市場常用的鍍銅工藝主要有“兩步法”與“三步法”兩類流程。其中“兩步法”工 序流程為磁控濺射+水電鍍,首先,通過磁控濺射(PVD),在塑料薄膜表面鍍上一層金 屬層(大約15-40nm),使其能夠導電并保證膜層具有較好的致密度和結合力;其次,再 通過水電鍍的方式,將金屬層加厚至1μm;“三步法”以“兩步法”為基礎,在水電鍍工序前增加蒸鍍,利用蒸鍍加速金屬層的沉積。

“一步法”顯露頭角,分為一步式全濕法與一步式全干法。一步法有望通過減少工藝 步驟,從而提高產品生產良率與鍍膜均勻性。一步全濕法指僅利用化學沉積的方式沉積 銅膜,一步全干法指僅利用磁控濺射或真空蒸鍍方式鍍銅。

目前兩步法以良率較高、成本壓力低等綜合優勢,產業化進程較快,有望在消費電池上 優先進行應用。“三步法”在兩步法的基礎上增加蒸鍍流程加速高分子材料“金屬化”, 因此在生產效率上優于“兩步法”,但同時新的流程及設備的引入將會增加工藝成本, 除此之外由于不同設備涂覆的銅膜具有均勻度、緊密度等方面差異,對產品良率也有影 響。“一步法”的設備工藝尚未成熟,且成本較高,目前量產難度較大。

(1)真空設備鍍膜

磁控濺射原理

磁控濺射具有沉積速率可控、結合力強等優點,但在效率、鍍膜均勻性、良率等方面仍 存在較大的提升空間。磁控濺射可以通過控制濺射電壓、電流和功率靈活控制沉積速率, 其高速濺射的原子或分子也能夠更穩定的附著在基材表面,結合力較強。但同時磁控濺射的沉積效率較低,單次濺射的鍍層只能達幾納米,40納米銅膜需要重復二十幾次;并且在磁控濺射中,由于難以保證氬離子均勻轟擊靶材,從而不能保證鍍膜的均勻性;最后,磁控濺射對靶材的消耗量大,利用率低,且磁控濺射過程需要高壓放電,可能存在膜穿孔現象,從而影響產品良率。真空蒸鍍同樣是一種物理氣相沉積(PVD)方法,通過在真空環境下加熱銅金屬,使大量的原子或分子蒸發并沉積在基膜表面。真空蒸鍍是在真空環境下使用蒸鍍設備加熱銅 金屬,使其以原子團或分子團的形式蒸發并沉降在高分子基膜表面。

(2)水電鍍增厚鍍膜

(3)化學鍍膜

化學鍍銅在良率、純度、鍍膜均勻性等方面表現較好,但結合力較差、沉積速率過慢且 成本較高。根據三孚新科公告,復合銅箔化學沉積工藝將由新工藝、新設備、新材料(專 用化學品)三個核心要素組成,具有較優的良率、純度、以及鍍膜厚度均勻性,工藝簡 單、維護成本低等優點,其劣勢在于結合力較差、沉積速度過慢,并且濕化學品用量、 廢水排放量相對較大,環境維護成本較高。

?

(報告出品方/作者:川財證券,孫燦)

?

原文始發于微信公眾號(鋰電產業通):復合銅箔行業處于產業化初期,工藝路線百花齊放