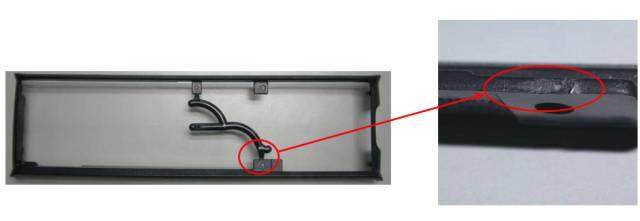

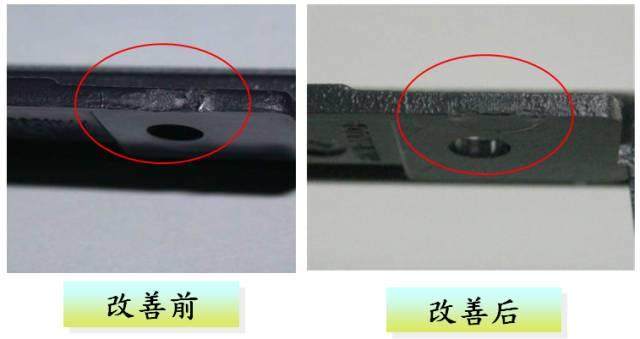

客戶后飾板在開發過程中,要求此模具將兩個側澆口均開在產品咬花面上,量產后手動剪澆口總達不到客戶滿意程度。

在研發模內熱切技術之前,我們曾分析AGC技術、ECS技術和AutoDegate技術。

1)AGC技術雖然結構對本產品可行,但不適用于本產品所用的原料;

2)ECS技術要求成型機具有預頂出功能,并且切口設置在側壁,對本產品結構不適用;

3)AutoDegate技術也同樣切口設置在側壁,對本產品結構不適用。

AGC技術分析

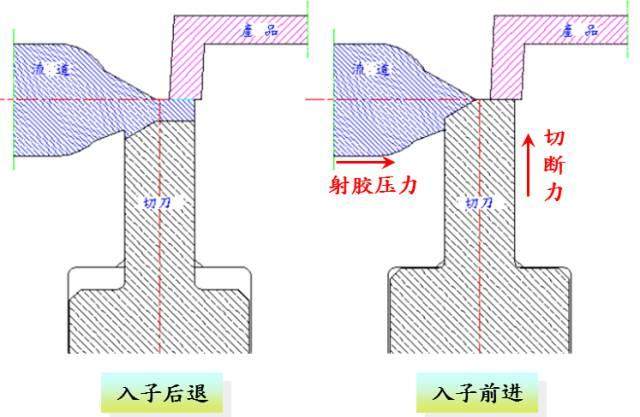

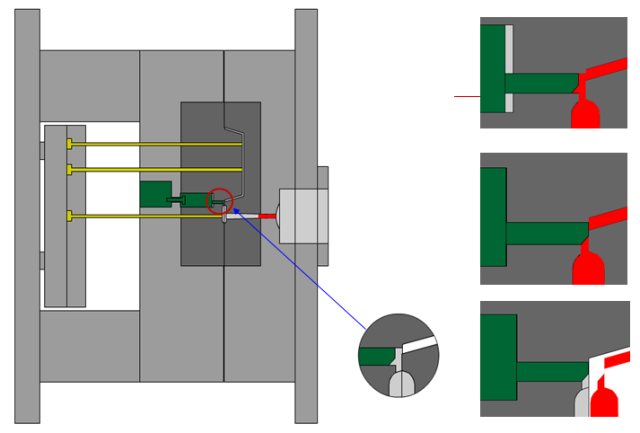

技術要點:射膠時依靠射膠壓力壓縮彈簧,擠開空間作為澆口,射膠結束后,依靠彈簧壓力切刀回彈切斷進膠點。

主要缺點:壓力損失大;射膠壓力與切斷力平衡點難掌握;對原料有選擇性,僅對PP/PE料切斷效果較好;容易產生毛邊。

ECS技術分析

技術要點:模具有兩塊頂出板,切刀單獨使用一塊頂出板;射膠時,切刀后退形成澆口;保壓結束后,成型機預頂出系統推動切刀切斷澆口。

主要缺點:模具結構復雜;需成型機具有預頂出功能;對側邊為外觀面產品不能使用;刀口鈍化后,切面效果變差。

AutoDegate技術分析:

技術要點:切刀加工在入子上,入子不動,依靠頂出力將澆口切斷。

主要缺點:容易產生料屑;刀口鈍化后切斷效果變差;僅適用于側澆口,對側邊為外觀面產品不能使用;因為入子強度限制,容易斷裂。

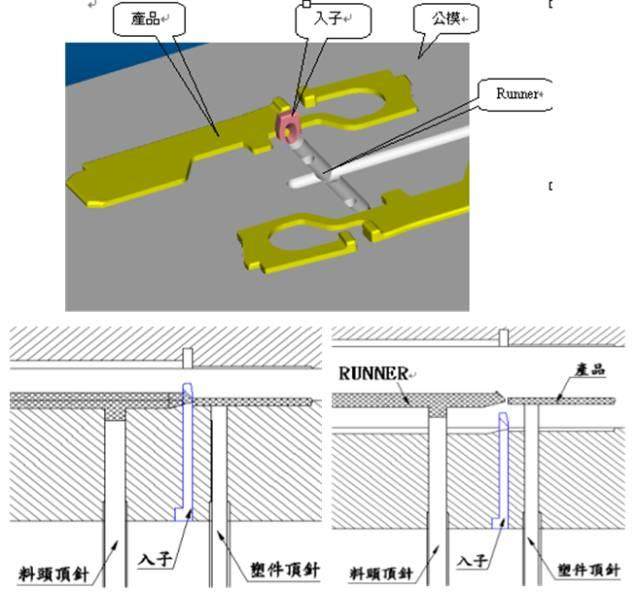

1)在搭接澆口正下方設計切斷系統;

2)切刀后退形成澆口,切刀前進壓斷澆口;

3)切刀端面可隨產品表面形狀任意變化,不設計刃口。

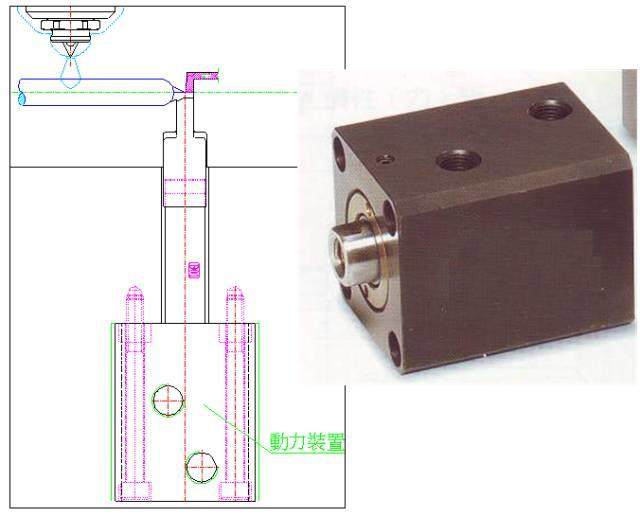

使用頂板系統驅動切刀,不僅需要成型機預頂出系統配合,故也可選用微型油缸作為驅動動力,既可以根據出力需求選擇不同缸徑油缸,又可以實現點對點的驅動。

為了能準確選擇合適的液壓缸,我們在模腔內安裝壓力傳感器測量整個成型過程最大壓力值。經實際測量:Pmax=535Bar

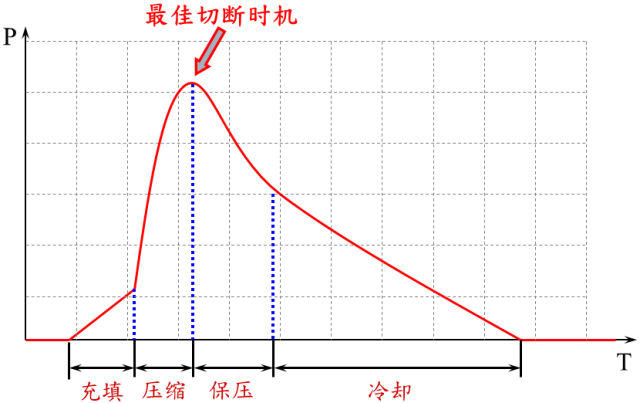

分析整個成型過程,在壓縮階段結束后,成型機已完成全部充填,后面的保壓階段作用僅僅是保持壓力,防止塑料回流,此時切斷即可保證切斷效果,又可省去部分保壓時間。

本技術突出特點:真正實現無刃口切澆口技術。在動作油壓缸等出現問題時,關閉液壓控制系統,澆口自然變為搭接澆口,可繼續生產,應對緊急需求。

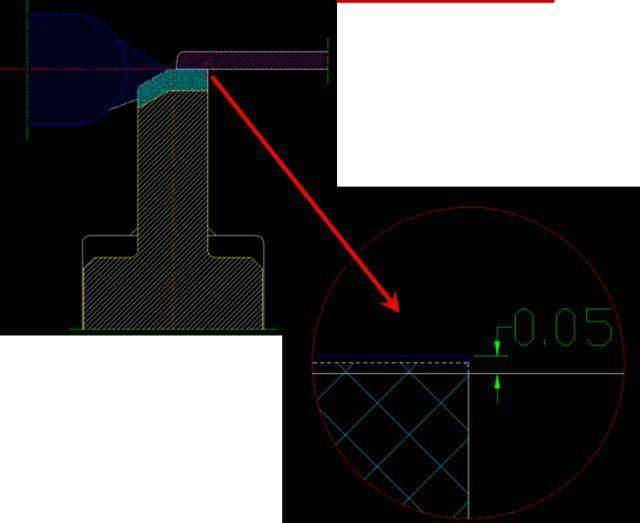

經多次驗證:切刀面距母模面預留0.05mm間隙,可避免在切斷過程中切刀撞擊母模表面,且可以完全分離流道與產品。

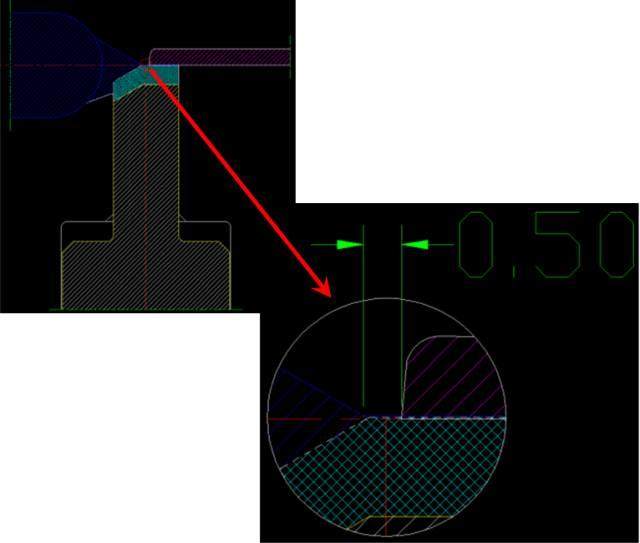

經多次驗證:產品與流道之間預留0.50mm平面與切刀平面形成靠破,可保證產品/流道自動分離且不產生毛邊,還能保證母模側有足夠的強度。

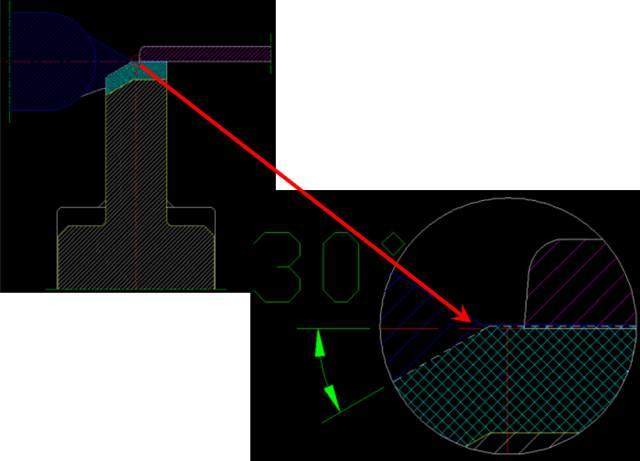

經過DOE驗證,切刀朝向流道方向加工30°斜面,可以在擠壓過程中將大部分多余塑料排擠到流道內,減小擠壓阻力。

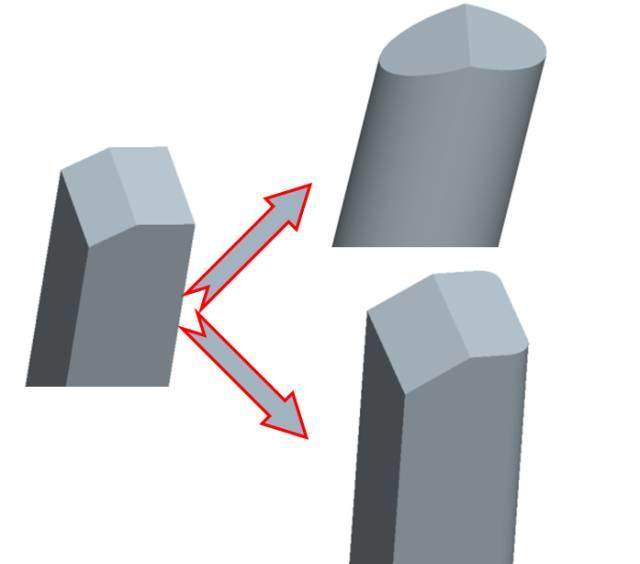

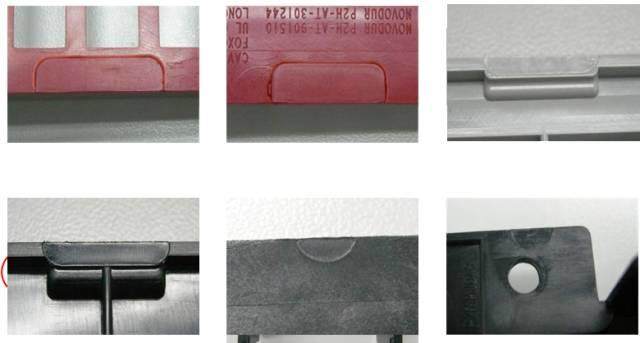

最初設計切刀端面形狀為矩形,在實際生產中發現楞角處磨損較快,易出現毛邊,設計為半圓形端面或矩形加導角端面效果較好。

澆口外觀:

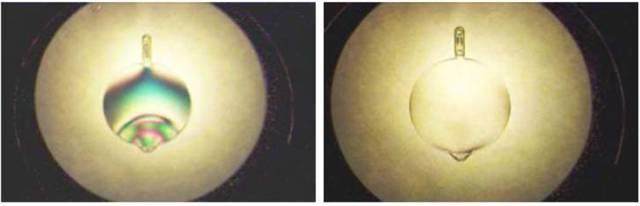

壓縮成型技術在要求低殘余應力的制品如光學產品的成型中具有無可比擬的優勢,但其對成型機功能的要求和模具設計的要求,目前很多成型機無法實現壓縮成型,且目前的壓縮成型技術不能對具有特殊要求的產品實現局部壓縮成型。

利用模內熱切澆口可以實現點對點壓縮的特性,并結合傳統壓縮成型技術,開發出局部壓縮成型技術,此技術的應用,可以完全擺脫成型機功能的束縛,并可對有特殊要求的產品實現局部壓縮成型。

同時使用在頂針進澆的場合:

文章來源:前沿數控技術

推薦閱讀:

報名方式/Registration:

張燕婷 Ms Zhang :+86 18320838592 service01@polytpe.com;

江先生Peter Jiang:+86 18666186648,jyg@polytpe.com;

點擊閱讀原文,在線報名

始發于微信公眾號:艾邦高分子