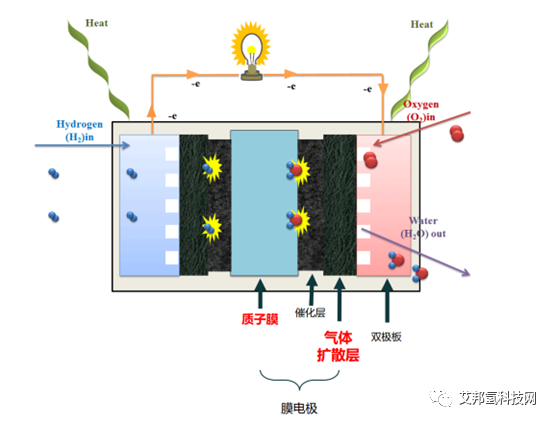

質子交換膜、催化劑、氣體擴散層構成了質子膜燃料電池的核心;氣體擴散層(此處討論為GDL+MPL)在結構上直接連接著燃料電池極板和催化層,建立了從氣體流道的毫米尺度到催化劑的納米尺度之間的橋梁,在燃料電池工作中不僅起著傳輸反應介質,排出電化學產物的作用,而且不斷進行著熱和電的傳導。

氣體擴散層(GDL)是由多孔、且非編織特性的碳基材組成,基材經過 PTFE 疏水處理后,涂布單層或多層的微孔層(MPL),形成具有不同孔隙的多孔結構。

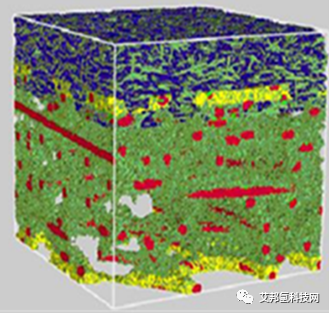

下圖為氣體擴散層三維結構示意圖,其中具大孔結構的碳紙基材標示為綠色,PTFE 疏水材為黃色,最上層的微孔結構標示為藍色 。一般而言,燃料電池氣體擴散層材料具有以下關鍵特色,這些特性之間除了有基本功能考慮,部分存在競爭關系,在材料設計與選用時,皆需納入做通盤考慮。

氣體擴散層之三維結構

反應氣體擴散: 氣體擴散層要能傳遞反應物(氫氣、氧氣),確保 足夠的反應物可快速且均勻的擴散至催化劑層,以進行電化學反 應,因此,氣體擴散層的孔徑必須夠大且這些孔隙需具備足夠的疏 水特性以避免燃料電池的產物水阻塞孔道。

產物擴散與傳輸: 氣體擴散層需有效的將液態(tài)水自催化劑層移至 流道板,以避免讓液態(tài)水阻塞了反應物的擴散通道。然而,排水的 特性需要被優(yōu)化設計,如果排水能力太高,則將導致質子傳導膜 太干而產生脫水,進一步將使得質子交換膜的質子傳導率下降。

導電特性: 氣體擴散層材料導電特性越高越好,這有助于減少電子傳導過程的奧姆損失,幫助電子在催 化層和集電板之間傳遞。然而,調整氣體擴散層的其他物理特性時,都會影響到材料的導電特性,例如 增加氣體擴散層的孔隙率以及 PTFE 含量時,都將使得導電特性下降。一般材料的導電特性還可以藉由碳 材料的熱處理溫度進行改善。

導熱特性: 膜電極組(MEA)反應產生的熱/冷,需由氣體擴散層傳導至雙極板上,同時也須保持膜電極組 均勻的溫度分布。熱量的局部累積將會對電池電極反應、質子傳導膜的奧姆損失以及水的揮發(fā)與冷凝產 生直接的影響。

機械支撐性: 在膜電極組中,氣體擴散層也扮演支撐膜電極組的角色,用來保護催化劑和質子傳導膜, 避免氣體流道的壓力差而損傷膜電極組,也避免質子傳導膜在電池加壓組裝時陷入流道板而造成損壞。

下面介紹七合一的氣體擴散層(GDL+MPL)制作工藝

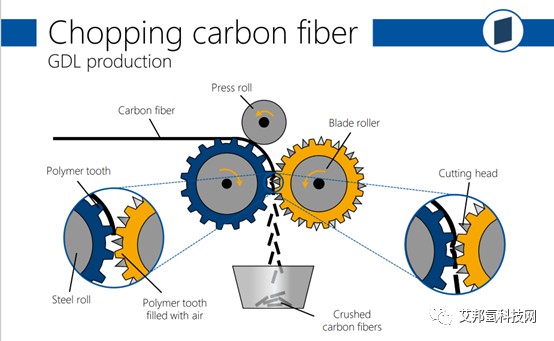

Step 1.切碎碳纖維

切碎碳纖維的工藝流程示意圖

Step 2.?有機纖維碳化

有機聚合物經過紡絲和穩(wěn)定之后通過高熱解溫形成碳纖維,熱解在溫度高達1100-1350℃的惰性氣體中進行,材料釋放出大量的氫氣、氮氣和氧氣等氣體,形成碳質量分數(shù)在90%以上的碳纖維制品。

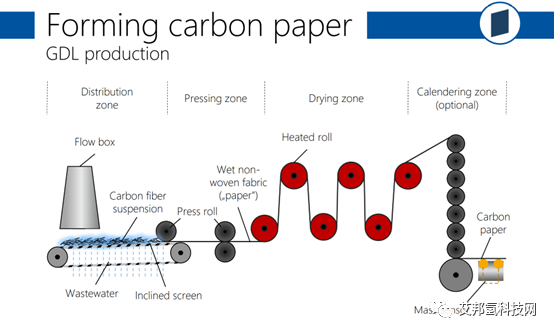

Step 3.?造紙/織布工藝

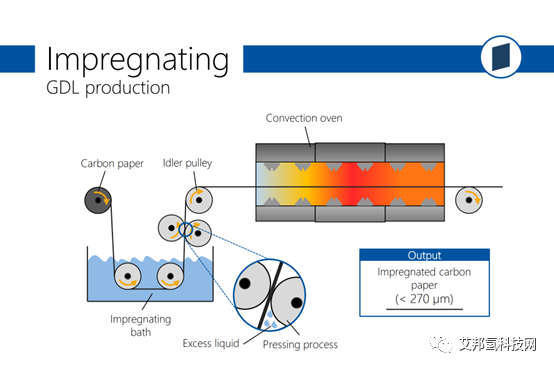

將碳纖維進行分段剪切并在專門的溶液中進行分散,接著用類似造紙的工藝將碳紙成型,成型后的碳紙再經過樹脂(熱固性樹脂如酚醛樹脂等)浸漬和硫化,這一階段的工藝基本決定了碳紙的厚度、孔隙率以及孔隙分布的各項特性。

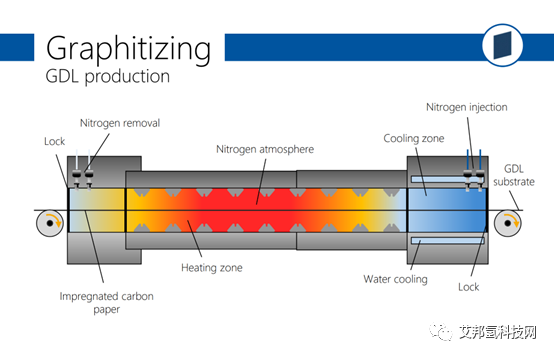

Step 4.?石墨化

成型的GDL被加熱到2200-3000℃(也有說是在1400-2000℃)完成石墨化,這個階段非常重要,通過石墨化以后擴散層會在導電、導熱以及機械強度方面得到全面提升,而且擴散層的化學穩(wěn)定性以及表面物理穩(wěn)定性更強,因此石墨化的程度是一非常關鍵的標準。

Step 5.?疏水處理

這一階段主要進行PTFE(PTFE類、氟乙烯、丙烯FEP)溶液的浸漬、烘干以及燒結。燃料電池優(yōu)化的核心就是水熱管理,擴散層疏水處理對燃料電池工作過程中能夠順利排出生成的水,同時又不阻礙反應氣體擴散起著很重要的作用,GDL的疏水性要弱于MPL層,形成水力梯度以防止水淹。

Step 6. MPL層涂布

最后通過噴涂、絲印或沉積的方法將MPL層乳液涂布在GDL層上,最終燒結形成氣體擴散層,乳液的原料的配比對MPL層孔隙率以及疏水性能有著重要影響。

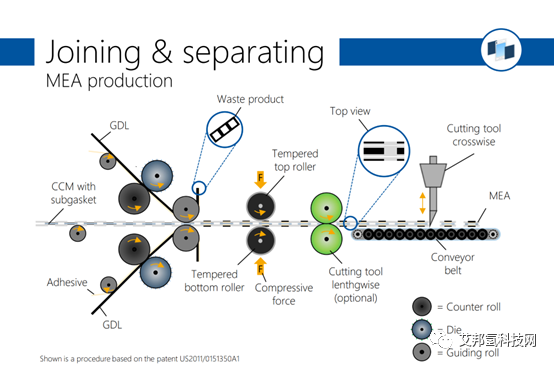

Step 7完整的GDL與前制程加工好的MEA貼合

來源:艾邦氫科技網綜合整理

原文始發(fā)于微信公眾號(艾邦氫科技網):七合一氣體擴散層(GDL+MPL)制作工藝