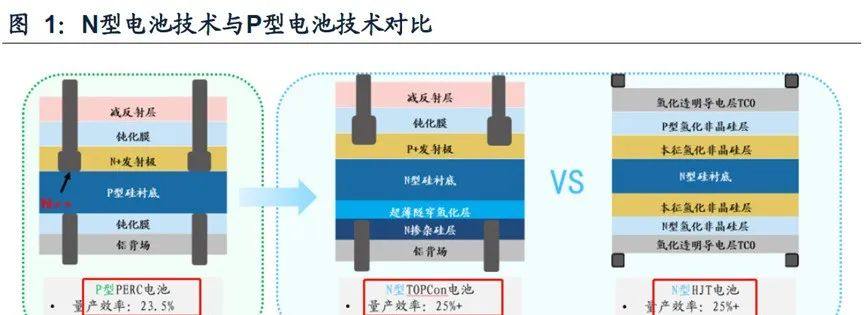

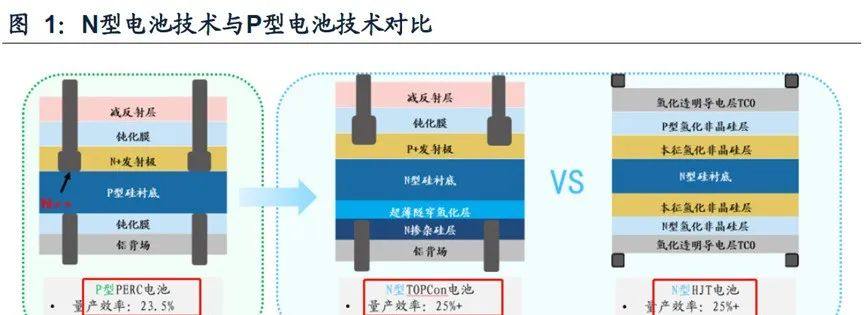

說到電鍍銅,首先要將的是光伏行業技術的迭代。21年以來,隨著P型電池逐步接近其轉換效率,行業開始將注意力轉向N型電池技術。N型TOPCon量產效率高于P型PERC電池,N型HJT電池,效率高于PERC電池,且降本提效路線明確,吸引各路玩家尤其是新玩家的持續大規模投入。

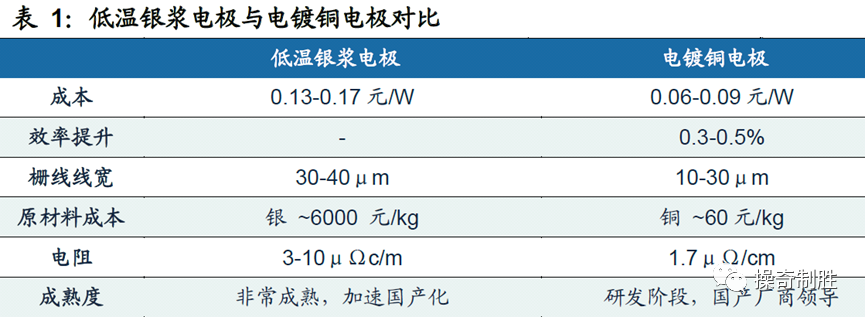

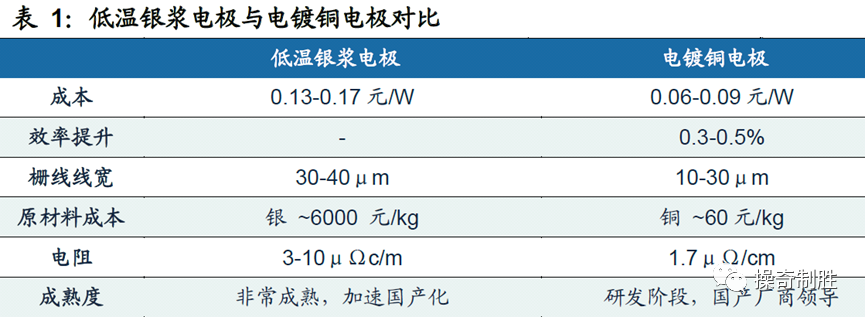

主流的HJT電池均使用低溫銀漿,因為低溫銀漿通過混合銀粉和有機溶劑制成,接觸性能較差,通過銀粉的直接接觸傳導電流,導電性能較差,需要更多的銀漿來增強導電能力。

?但是銅導電性能更好,柵線更窄,高寬比更大,將有效提升轉換效率。而HJT低溫銀漿電極一般在30-50μm,銅電機遮光更少,可釋放電池片發電效率潛力,電鍍銅有望將HJT電池轉換效率提高到26%以上。

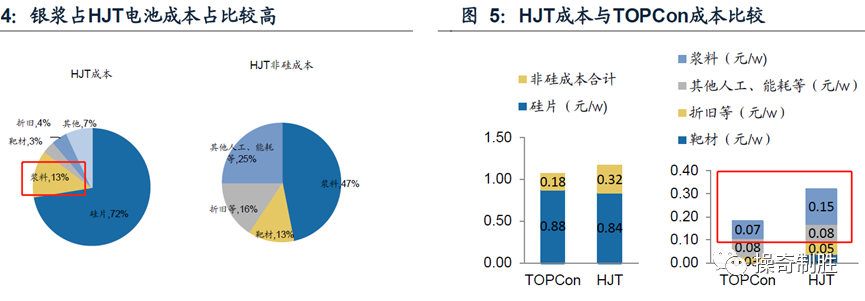

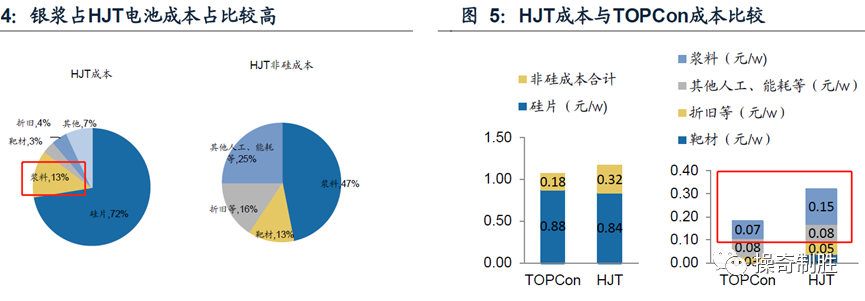

銀漿占HJT電池成本20%左右,低溫銀漿目前主要依賴進口,成本較高,HJT電池單瓦漿料成本部約0.15元。銀漿是HJT電池降本空間最大,最關鍵的部分。

電鍍銅有望助力HJT降本。HJT電池電鍍銅電極,實現去銀化,未來有望將金屬化成本降至0.06-0.09元/W。

電鍍銅線路工藝是借鑒PCB制備電路的方案。HJT電鍍銅工藝包括四個大環節:

由于銅在透明導電層(TCO)上的附著性較差,容易造成電極脫落,

因此一般需要在鍍銅前在TCO上引入種子層,改善電極的附著性能。

使用感光材料將HJT電池覆蓋住,通過選擇性光照,使得不需要鍍銅

的位置感光材料發生改性反應,而需要鍍銅的位置感光材料不變,不變的改性材料

在顯影的步驟會被去除,在電鍍時發生導電,而其他位置不會發生銅沉積。

浸泡在電鍍設備的硫酸銅溶液中,通電進行電解,銅離子(Cu2+)被還原,在需要鍍銅的電池表面沉積成銅,形成銅電極。

洗去剩余的感光油墨,刻蝕掉剩余的種子層,電鍍錫抗銅氧化。

?電鍍銅圖形化環節流程:(1)涂覆感光材料;(2)曝光固化;(3)清洗顯影。

?光刻步驟中,HJT銅電鍍圖形化環節有多種光刻方案選項:光學投影光刻、普通掩膜光刻、直寫光刻等,各家分歧較大。目前直寫光刻技術相對主流,國內廠商芯碁微裝,捷德寶,太陽井等正在研發銅電鍍用激光直寫光刻(LaserDirect Imaging, LDI)設備。

在光伏電鍍銅工藝中,繼承自PCB垂直電鍍技術成熟,但存在穩定性、均勻性、產能偏低等問題,難以實現規模化的推廣。

水平電鍍設備的成熟度較低,還處于研發與驗證階段,具體電路設計,產能節拍,廢水處理等問題仍需解決,前景較為光明。

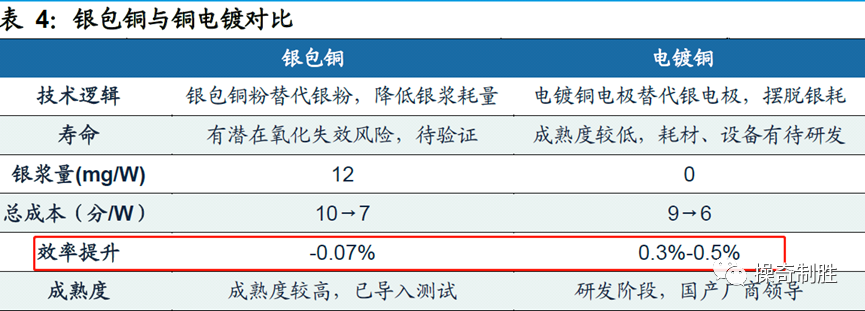

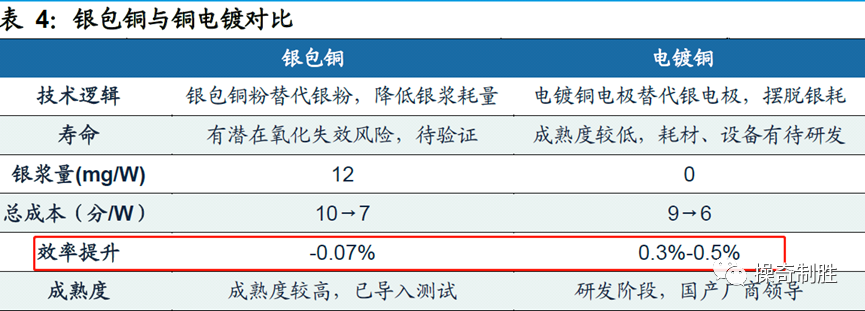

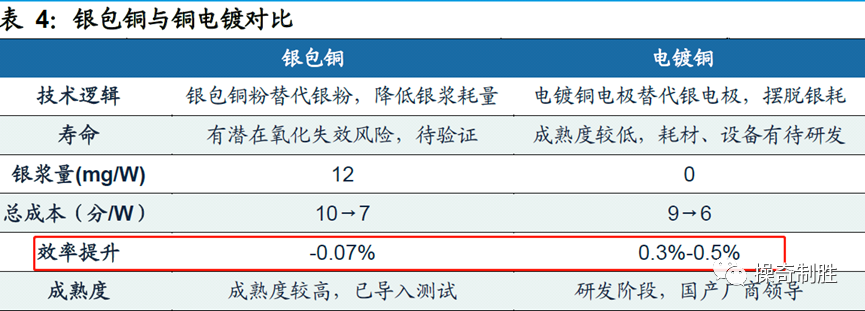

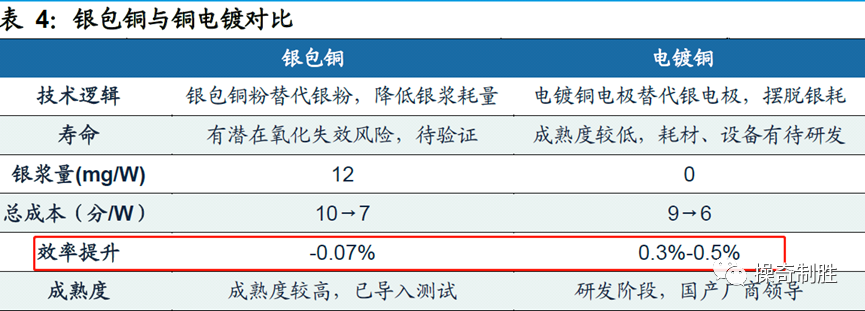

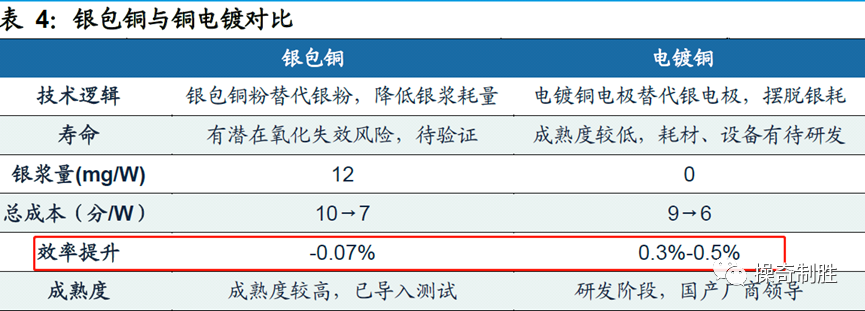

目前市場銀漿主流降本主流技術是銀包銅,但是銀包銅也存在一些主要的不足,例如效率低、價格高等。

原文始發于微信公眾號(光伏產業通):電鍍銅 — 可助HJT “導電性+降低成本”