1、酸性蝕刻液:Si+HNO3 +6HF → H2 SiF6 +HNO2 +H2O+H2氫氧化鉀、氫氧化氨或四甲基羥胺(TMAH)溶液,晶片加工中,會用到強堿作表面腐蝕或減薄,器件生產中,則傾向于弱堿,如SC1清洗晶片或多晶硅表面顆粒,一部分機理是SC1中的NH4OH刻蝕硅,硅的均勻剝離,同時帶走表面顆粒。隨著器件尺寸縮減會引入很多新材料(如高介電常數和金屬柵極),那么在后柵極制程,多晶硅的去除常用氫氧化氨或四甲基羥胺(TMAH)溶液,制程關鍵是控制溶液的溫度和濃度,以調整刻蝕對多晶硅和其他材料的選擇比。? ? ? ? ?

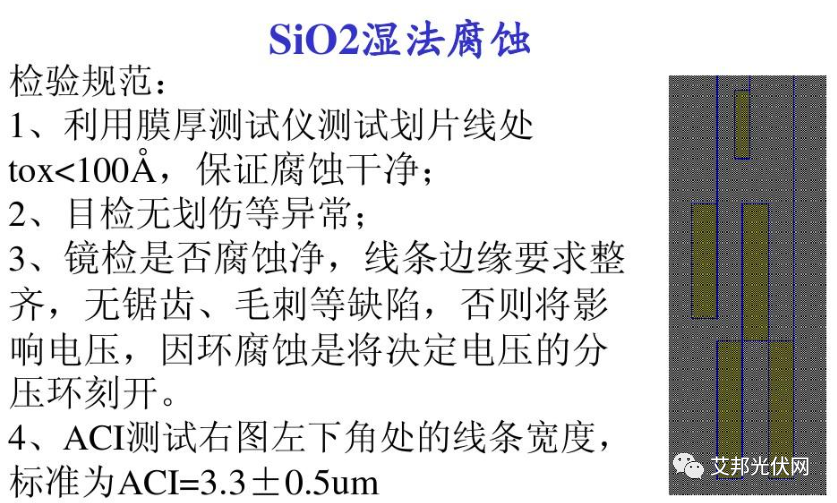

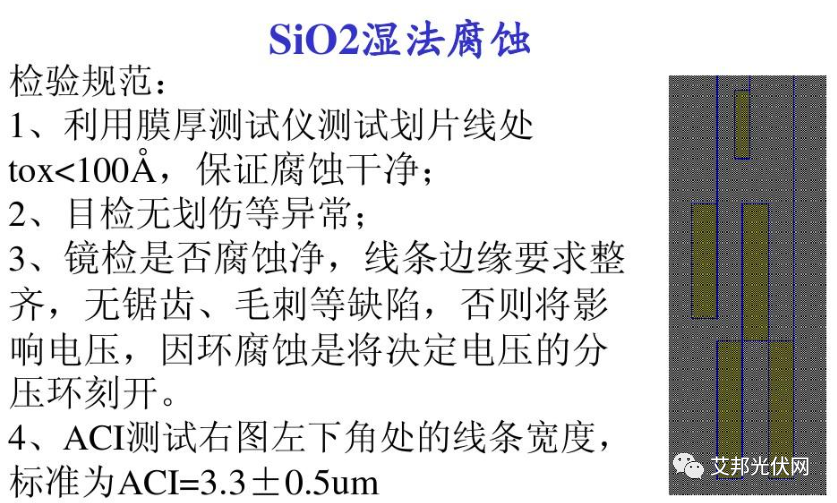

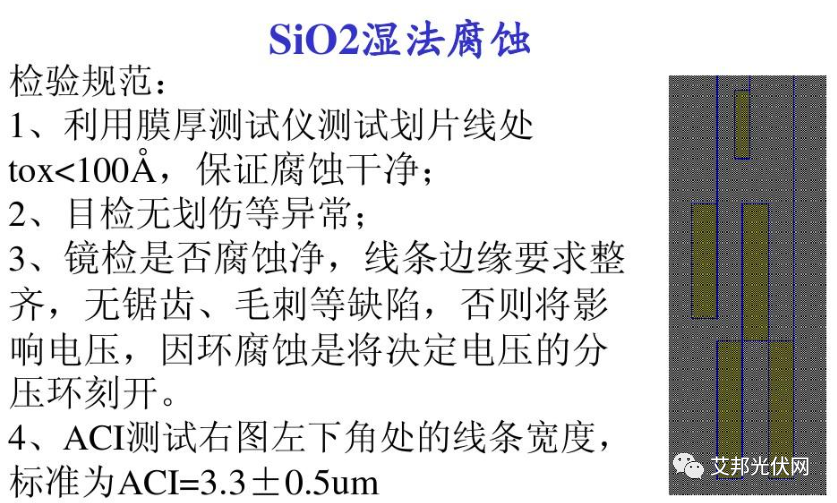

1、氫氟酸HF溶液:SiO2 +4HF—→SiF4 (氣體)+2H2O? ? ? ? ? ? HF過量時:SiO2 +6HF—→H2 SiF6 +2H2O它是HF和NH4F的混合物,可避免HF刻蝕時氟離子的缺乏 ,溶液pH值穩定,不受少量酸加入的影響,還有一個好處是刻蝕率穩定不侵蝕光阻,避免柵極氧化層刻蝕時光阻脫落。HF/EG是49%的氫氟酸與乙二醇以大約4:96的比例混合,溫度控制在70~80℃,對爐管氧化硅和氮化硅的刻蝕選擇比約1:1.5,其主要特點是不與基體硅或干刻蝕損傷硅反應,因而在有Si的刻蝕制程或有SiN和SiO2 去除,都可有所考慮,如CMOS的STI形成后,氮化硅濕法回蝕方面的應用。SC1是氫氧化銨、雙氧水、水的混合物,高溫(60~70℃)SC1(1:2:50)對爐管氧化硅有低的刻蝕率,約3?/min,可用于特殊步驟的精細控制。濃度越大和溫度越高,則刻蝕就越快。? ? ? ? ?氮化硅濕法去除的普遍方法是熱磷酸溶液。85%的濃磷酸混入少量水,溫度控制在150~170℃,對爐管氮化硅的刻蝕率大約50?/min;而對CVD氮化硅會更高,如果制程有回火步驟,則刻蝕率會受很大影響,應依據不同的條件測定實際的結果。為了提高對氧化硅的選擇比,放入氮的硅晶片,溶入一定的硅,或使用120~150℃的低溫磷酸;反應的主體是氮化硅和水,磷酸在此反應中僅作為催化劑。對氮化硅刻蝕率比氧化硅要快,比率約1.5:1,也不侵蝕硅,有時應用于CMOS的STI溝渠形成后氮化硅濕法回蝕步驟。49%HF對氮化硅(爐管或CVD)有高的刻蝕率,對氧化硅更高,因而不適宜制程應用。也正是因為它的高刻蝕率,對去除擋控片上的氮化硅很有效。Si3N4 +18HF→H2SiF6 +2(NH4 )2SiF6以爐管氮化硅(SiN)為幕罩的刻蝕,如淺溝渠隔離(STI)刻蝕、側壁(OFFSET)刻蝕、主間隙壁(SPACER)刻蝕,在刻蝕后,留下的殘留物一般含O、Si等元素,常用稀HF(濃度H2 O:HF約100:1或更稀)清除。對于CVD SiN為幕罩的刻蝕,由于稀HF對CVD SiN的刻蝕率本身就比爐管SiN大,加上刻蝕電漿對幕罩的表面轟擊,相對講這種膜刻蝕率就更大,因此刻蝕后殘留物的去除,需用更稀的HF,以避免高濃度HF過刻蝕影響關鍵尺寸的控制。? ??

來源:《納米集成電路制造工藝》、光顧著學習

原文始發于微信公眾號(艾邦光伏網):制造硅太陽能電池必備工藝-硅濕法刻蝕