一、

微凹涂布的基本概念

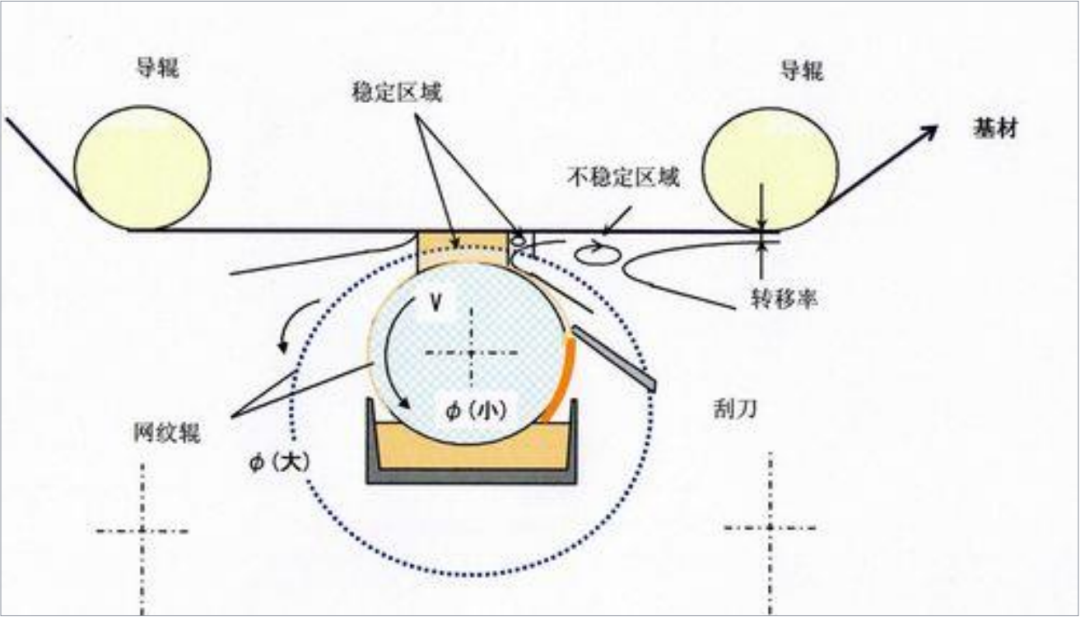

所謂微凹涂布方式,是采用直徑較小的凹版輥,利用凹版輥反轉的涂布方式,不采用傳統壓合的背輥涂布方式,而是通過兩根距離近,且輥經相同(或接近)的吻合輥,將與凹版輥旋轉線速度方向相反的基材,充分展平,并與凹版輥輕微接觸。

時和新材產線

最后,由刮刀刮試計量后的涂料,均勻鋪展在凹版輥表面,隨凹版輥轉動與基材連續接觸形成潤濕線,由基材與凹版輥的相對運動,完成涂料由凹版輥向基材均勻轉移的涂布過程。

分切車間

微凹涂布方式中,基材相當于可變形固體,涂布液則是其中的流體;微凹涂布方式能夠涂布較佳均勻性的薄層,原因就是由于微凹涂布方式應用了彈性流體動力接觸系統(elastohydrodynamic systenms,EHD),其涂布間隙不再受背輥加工精度影響,涂布間隙主要由基材張力及吻合輥位置決定。

在線監測

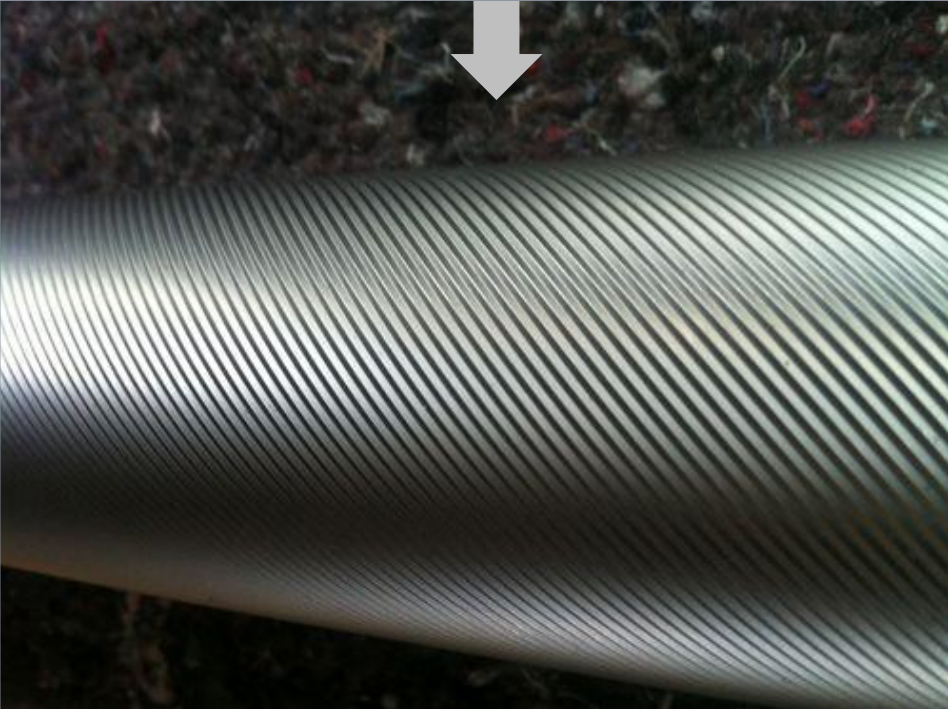

二、 微凹涂布的轉移過程 普遍認為需要需要三個基本的過程:接觸(Touch-down)、剪切(Shear)、取出(Pick-out),而取出涂料量的多少與微凹輥本身的結構設計有密切關系;另外涂料性質和G.R的速比,對轉移率也有重要的影響。 用在微凹輥涂布方式中的刮刀很薄并且有彈性,刮刀壓在G.R表面的壓力并不大,傳統刮刀在G.R的切角較大,刮刀的延長線靠近G.R的中心;微凹輥刮刀放置在G.R,基本上和G.R正切。通常由氣缸控制刮刀橫向的壓力,并且相鄰氣缸之間有杠桿式壓力調節支點,通常前者就可以保證刮刀壓力的均衡性,后者不再使用,刮刀壓力大有助于刮試多于的涂料,但會加大對刮刀與G.R的磨損,適當減小刮刀壓力,可以延長刮刀和G.R的壽命。 G.R表面雕刻有圖案或溝槽,兩端安裝高精密軸承,輥面部分浸在供料槽,一端通過彈性連軸節與伺服電機馬達連接,電機馬達帶動G.R轉動,從涂料槽中帶起涂料,經過一個柔性不繡鋼刮刀定量后,G.R溝槽表面上的涂料會被刮試干凈,凹槽中保留一定體積的涂料,當帶有定量涂料的輥面與反向運行的基材接觸后,涂料在接觸處形成潤濕線,涂料在表面張力作用下潤濕基材,凹槽中的涂料因黏度被取出、進而轉移到基材表面后潤濕、鋪展,實現薄層的均勻涂布。

三、 微凹涂布制程弊病及解決對策 微凹涂布弊端形成原因與其它涂布方式相似之處在于:涂布環境潔凈度、涂布系統穩定性、設備環境潔凈度、設備制造安裝精度、車速和張力控制精度、物料均一性、基材均一性等。除此之外,還受凹版輥自身的構造、孔狀準數Ca、片基速度、包邊、凹版輥清理水平等。微凹版涂布過程中常見的弊端有線紋(豎紋、線紋)、橫紋、涂抹不均、異物線、劃傷、點狀不良、氣泡線、短橫紋等。 列舉幾項常見不良的處理方式: 1、線紋(豎紋、線紋) 原因分類 根本原因 解決對策 備注 制程因素 膠水粘度過高(易出現白線) 適度添加EAC,最適宜粘度35~60cps 調試時間較長情況下嚴格控制粘度不超標 膠水粘度過低(新液或溶劑添加過快導致飄線) 停機循環,監控粘度。粘度回升后試涂 備牽引片試涂觀察飄線頻次 膠水混合不均勻(新舊液交匯或溶劑添加后混合程度不夠,多為持續暗線或暗白線) 停機循環10-15min 保持供液桶液位不低于攪拌槳,并根據供液桶液面高低和膠水消耗速度決定新液和溶劑添加快慢 供液液流不穩(管路部分堵塞) 調整進液管路位置或更換過濾無塵布,同時確保管路通順 供液槽兩側液流分布不均勻或供液不足,落簾較少的一端易出現MD紋 盡量調整供液槽水平,使膠水在供液槽溢液側均勻分布 大寬幅涂布的根本是足夠的供液流量 供液槽內液流不穩定,形成區域性沉淀物 適當增減供液泵速,沖擊線紋區域沉淀 泵速調整:暗增白降(僅限L2級M紋) 適度增加對應區域的閥門開度,使該區域液流形成紊態流或湍流 清理供液槽內沉淀物 頻繁出現時可將供液槽內膠水排盡后循環10min再進行涂布 移動導流板位置 可以使液流更通暢(湍流) 凹版輥表面粘連物料氣泡與空氣夾帶形成更大氣泡。進液管駐留氣泡(軟管較多) 安裝合適的擋板,消除物料內的氣泡。硬質管抖動排出氣泡,軟質進液管全部更換或僅保留一小節 軟管多是了隔離震動,當確認供液泵震動可控時可以摒棄軟質進液管 凹版輥速度過快過慢,車速過快過慢 適宜凹版輥轉速及車速 合適的轉速比,凹版輥與車速比約1.25~2 壓力過大或刀距調整幅度過大導致刮刀與凹版輥結合局部不均勻 調整適宜的刮刀壓力 擦拭凹版輥后重新壓上刮刀 刮刀后半程出現時更換刮刀 刮刀缺損或磨損嚴重 更換刮刀 ①刮刀卷末線紋頻繁可使用不同卷刮刀;②不同機種刮刀磨損情況不同 凹版輥表面環狀拉痕(凹版銀涂布某一寬幅過久基材邊緣會對凹版輥對應的表面造成線槽膠水殘留不均勻) 深入刷洗凹版輥或更換凹版輥 凹版輥保養: 需要清洗徹底干凈 導流板(變形或螺絲孔漏液) 修整、更換導流板,降低粘度或封住螺絲孔 變形導致不穩定線紋(無法長時間涂布,線紋位置不固定),螺絲孔在粘度較高時易漏液造成對應位置暗線 原材料因素 基材不良(基材本身帶X按霸扒熬背線紋不良)。 更換基材(最后批次不同的基材),IQC做好確認,并留樣分析 基材不良驗證:①保持統一工藝參數,適當移動放卷機EPC位置。若線紋位置不變,則為基材原因;②保持統一工藝參數,切換牽引片。若線紋位置變化,則為基材原因;③保持統一工藝參數,切換不同批次基材。若線紋位置改變或無線紋,則為基材原因。 更改放卷上下放模式(確認卷面可隨意切換) 對于不太明顯的線紋,制程可以覆蓋 2、橫紋 原因分類 根本原因 解決對策 備注 制程因素 凹版輥跳動誤差 設備使用跳動表檢查并處理 必要時需更換軸承或凹版輥 供液泵定子與轉子結合不好導致膠水振動 拆下定子并重新規范安裝 供液PE管過短,使得振動能量直接傳遞到供液槽 加長進液PE管或臨時使用軟質進液管緩沖振動產生的能量 加長PE管可緩沖進液過程所產生的能量直接轉移到料槽 料槽晃動 保證料槽穩定不懸空、傾斜(料槽水平調節手法的規范) 正常生產狀態下的料槽應左右、前后均為水平,料槽托塊與料槽對應位置契合嚴密 四氟擋塊與凹版輥間隙過小,導致凹版輥、四氟擋塊及供液槽之間產生干擾一一振動 保證供液槽水平條件下,合理調整四氟擋塊與凹版輥間隙 凹版輥、伺服電機軸與聯軸器不同心 正確定位凹版輥及安裝聯軸器 凹版輥殘膠轉印 深度刷洗凹版輥或更換干凈凹版輥 凹版輥長期使用后人工刷洗 刮刀與凹版輥位置不適或刮刀與料槽干涉導致振動 適當的刮刀進距和刮刀壓力,避免與凹版輥之間振動。調整料槽位置(開機循環時可先壓上刮刀觀察) 用手指放置于刮刀與供液槽之間,感觸是否振動,若有振動可以調節刮刀進距解決此類橫紋問題。 短橫紋過于密集,連成線狀--TD紋 增大涂抹量,或控制膠水粘度不要過高 控制細密短橫紋不要加重 凹版輥軸承磨損嚴重 設備更換軸承 凹版輥發生彎曲變形 更換凹版輥 凹版輥保養應清潔干凈后豎直放置 Kiss roll殘膠或跳動誤差 清除殘膠,設備使用跳動表檢查并處理 膜面抖動 涂頭、烘箱壓差過大或不穩定 適當增加產線張力,調整涂頭風壓,調節烘箱進排風頻率 產線張力隔斷不徹底 涂頭前后壓制輥壓制松緊程度不適宜(多為不同厚度基材切換或長時間涂布后限位螺絲松動) 調整壓制輥限位螺絲 基膜張力不穩定(張力大小不穩定或左右張力不均) 均衡調節涂布輥前后調試輥R13、R17位置 也可以適度調整Kiss roll位置 包角不穩 調整包角大小以減輕橫紋 伺服電機 設備檢查處理(包括電機運轉及電機電流的穩定性) 原材料因素 基材本身橫紋,涂層難以覆蓋 更換基材或者更改放卷模式進行涂布 品質判定 廠內出貨標準與品質卡控不一致 TS與品質、工藝及生產加強溝通交流 3、涂抹不均 原因分類 根本原因 解決對策 備注 制程因素 刮刀磨損嚴重或者壓力不均勻 更換刮刀,調整適當的壓力 車速與凹版輥轉速比不匹配 選擇合適的轉速比 膜面左右不平衡 多產生單側斑狀涂抹不均和橫紋 出現單側斑狀涂抹不均調節左右張力平衡及包角穩定性 凹版輥表面清潔不徹底,使帶液量分布不均勻 徹底刷洗凹版輥,恢復應有的帶液量 膠水粘度過低,固含量過小 物料應具有統一性,EAC添加要適時適當 切忌補加溶劑使膠水粘度突降 涂布頭及烘箱風壓不穩定 設備應實時巡檢該區域的風壓,保持其穩定 原材料因素 膠水或助劑成分異常 追蹤膠水或助劑是否超期限 基材本身與膠水搭配不夠好 更換不同批次基材

四、 細節管控 1、生產前準備為產線正常生產的首要前提(凹版輥的保養、供膠系統的潔凈度、管路的安裝、料槽水平的調整、導輥清潔、刮刀清潔與安裝等); 2、平穩涂布的關鍵在于涂頭涂布液的控制(連續正常涂布不僅要保持膜面、涂布過程的平與穩,還要保持從放卷、涂頭到收卷各崗位作業的平穩與連續); 3、異常處理越迅速對涂布過程的影響越小,連續涂布時變動量越小對涂布過程的影響越小(調節各區域參數時微調為主,必要時少量多次); 4、膜面所有缺陷的判定均以靜止時輕重程度為判定依據。 浙江時和新材料科技有限公司 王杰

原文始發于微信公眾號(艾邦車衣膜論壇):微凹涂布的認知及常見制程弊病改善