乙丙橡膠是一種以乙烯、丙烯為基本單體的共聚橡膠 ,分為二元乙丙橡膠 ( EPM) 和三元乙丙橡膠( EPDM )兩大類。

前者是乙烯和丙烯的二元共聚物; 后者是乙烯、 丙烯和少量非共軛二烯烴的三元共聚物。

乙丙橡膠具有許多其它通用合成橡膠所不具備的優異性能, 加之單體價廉易得 , 用途廣泛 , 是 20 世紀 80 年代以來七大合成橡膠品種中發展最快的一種。目前乙丙橡膠工業生產工藝路線有溶液聚合法、懸浮聚合法和氣相聚合法三種。

EPDM 最主要的特性就是優越的耐氧化、 耐臭氧老化和抗侵蝕的能力。

EPDM 屬于聚烯烴家族 , 具有極好的硫化特性 ; 在所有橡膠當中 ,它具有最小的密度 , 能充入大量的填料和油而對性能影響不大 , 可以降低制作成本; EPDM 分子主鏈是完全飽和的 , 這個特性使得它可以抵抗熱、光、氧氣 , 尤其是臭氧 ; EPDM 對極性溶液和化學物具有耐抗性 ,吸水率低 , 具有良好的絕緣特性。

但是乙丙橡膠由于分子結構中缺少活性基團 , 內聚能低 , 自粘性和互粘性很差 , 膠料易于噴霜。

1.橡膠噴霜的形式

橡膠噴霜是液體或固體配合劑從橡膠內部遷移到橡膠表面的現象。橡膠噴霜的形式大體分為3種 ,即噴粉、噴蠟、噴油 ( 也稱滲出 ) 。

噴粉是硫化劑、促進劑、活性劑、防老劑、填充劑等粉狀配合劑析出在橡膠表面 , 而形成一層粉狀物。

噴蠟是石蠟、地蠟等蠟狀物析出在橡膠表面 , 而形成一層蠟膜。

噴油是軟化劑、 增粘劑、潤滑劑、增塑劑等液態配合劑析出在橡膠表面 , 而形成一層油狀物。

在實際中 ,橡膠噴霜有時是以一種形式出現 ,有時卻是以兩種或三種形式同時出現。對乙丙橡膠來說 , 噴霜的形式主要以噴粉為主。

2.橡膠噴霜的原因

橡膠飽和噴霜是由于橡膠內部配合劑達到過飽和狀態后 , 橡膠近表層的配合劑首先析出 , 內層的配合劑再向表層遷移析出。

當配合劑在橡膠中達到飽和狀態時 ,析出過程才結束。使配合劑達到過飽和狀態 , 即導致橡膠噴霜的主要原因有膠料配方設計不當 , 工藝操作不當 ,原材料質量波動 , 貯存條件差 , 制品欠硫 , 制品老化等。

2. 1 配方設計不當

飽和噴出常見于硫黃、促進劑、活性劑、防老劑; 遷移噴出常見于加工助劑、 遷移性防老劑、 抗靜電劑 ; 生成噴出常見于硫黃硫化體系中促進劑并用反應生成物 ; 反應滯留常見于有機過氧化物硫化體系低分子物質過量 ;應力噴出常見于無機填料如碳酸鈣。

2. 2 工藝操作不當

混煉不均造成配合劑分散不良 , 局部超過飽和度 ; 煉膠溫度過高 ,使配合劑局部過量 ; 稱量不準確 ( 多稱、少稱、漏稱、錯稱 ) ; 硫化溫度過高 , 高分子降解造成噴霜 ; 硫化溫度過低 , 造成反應不完全而發生的欠硫噴霜 ; 硫化時間不夠 , 造成欠硫噴霜; 噴灑的脫模劑或洗模水不當 , 造成橡膠表面發白現象。

2. 3 原材料質量波動

因產地材質不同、 制法不同、 工藝不同、 批量不同 , 原材料性質有很大差別。生膠的合成工藝如聚合溫度、催化劑、合成單體等的差異引起溶解度的不同 , 純度、水分、灰分、pH 值、物理性能等發生變化。

2. 4 儲存條件差

配合劑在橡膠中的溶解度一般都是隨著溫度的升降而升降。橡膠儲存時所受的壓力、 周圍空氣的濕度以及時間對配合劑的溶解度也有影響 , 一般情況下影響不大。

但是 , 如果壓力較大 , 受壓部位橡膠中的配合劑就會形成晶核 , 析出于橡膠表面 , 形成噴霜;如果空氣的濕度過大 ,橡膠中極性大的配合劑對生膠 ( 非極性 ) 的作用減弱 , 配合劑溶解度下降 ,從而導致噴霜 ; 儲存時間越長 , 橡膠表面噴霜越明顯,由于儲存環境中空氣的溫度和濕度隨著季節的變化而不同 , 并且差別較大 , 極易造成配合劑的溶解度發生變化 , 從而導致噴霜。

2. 5 橡膠老化

橡膠老化大都導致硫化膠形成的完整、 均衡的網狀結構發生破壞 , 從而也破壞了橡膠體系內各種配合劑與生膠分子以及配合劑之間的化學或物理結合 , 降低了配合劑在橡膠體系內的溶解度。因此 , 那些局部處于過飽和狀態的配合劑便會從橡膠中游離析出 , 形成噴霜。

2. 6 橡膠欠硫

配合劑在橡膠中的溶解度隨著硫化程度的不同而不同 , 一般在橡膠正硫化時配合劑達到最大溶解度。

這 是 因 為 在 硫 化 交 聯 過程 中 化 學 鍵(C- S x - C, C- S- C, C- C, C- O- C 等) 的形成加強了配合劑與生膠分子之間以及配合劑之間的化學結合或物理結合 , 這有利于配合劑在橡膠中的溶解 ; 其次配合劑參與化學鍵形成的反應或其它副反應 , 減少了配合劑的含量 , 降低了配合劑的濃度。所以欠硫會導致配合劑的溶解度下降 ,使橡膠表面出現噴霜。

3.噴霜的危害

橡膠噴霜不僅嚴重地影響了橡膠制品的外觀質量 , 而且在一定程度上也影響著橡膠制品的使用性能及壽命。

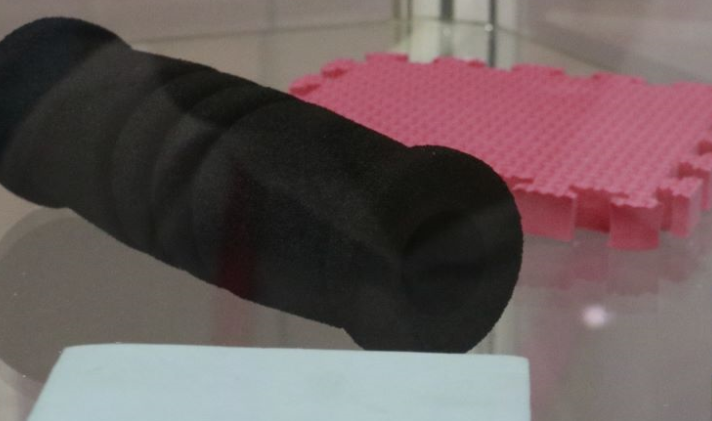

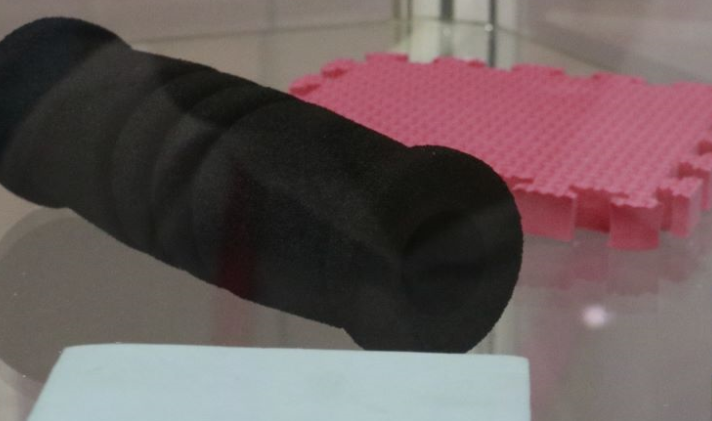

噴霜首先使橡膠的外觀 質量和裝飾性 能受到影響。噴粉后 , 橡膠表面會 泛白、泛 黃、泛灰 ,有時還會出現亮 點。噴油后 , 橡膠表面會泛黃、泛藍或 有熒 光或 失光。噴蠟 后, 橡膠 表面會 失光、泛白。

其次 , 噴霜會降低壓延膠料表面粘性 ,給下一道工序的貼合、 成型帶來困難 , 容易產生廢次品 ;會影響半成品的外觀質量 ,降低膠料與骨架的粘合性能 , 使制品質量下降 , 壽命縮短。

噴霜還會造成膠料焦燒和制品老化。如果在膠料表面噴霜的成份中主要是硫化劑或促進劑 ,那么膠料表面的硫化劑或促進劑的含量就非常高, 在膠料儲存或生產過程中 , 由于熱積累增大 ,很容易發生焦燒 ;硫化時會造成硫化程度不均 , 表面硫化程度高 ,而內部則低 , 使硫化膠的物理性能下降。

如果在制品表面噴霜的成份主要是硫化劑- 硫黃 , 則會加速制品老化。因為硫黃在空氣的氧化作用下能生成二氧化硫 , 二氧化硫和空氣中的水分作用又會生成亞硫酸和硫酸 , 腐蝕制品表面膠層 , 并由表及里 , 這樣就加快了橡膠制品老化, 縮短了使用壽命。

4.噴霜的解決措施

4. 1 解決硫黃噴出的措施

在配方設計時 , 硫黃在乙丙橡膠中的用量不超過 2 份; 在生產成本和加工工藝允許的條件下采用不溶性硫黃。

4. 2 解決促進劑和防老劑噴出的措施

乙丙橡膠是非極性飽和橡膠 , 因此 ,促進劑和防老劑的溶解度較小 , 易產生噴出現象。可以采用兩種或多種促進劑和防老劑并用。

4. 3 解決無機填料噴出的措施

無機填料主要指白炭黑、 碳酸鈣和碳酸鎂等 ,其形態和物理性能與橡膠完全不同 , 與橡膠的相容性較差 , 用量大時 ,從橡膠表面噴出。采用偶聯劑等表面處理劑改性無機填料 , 使填料粒子與橡膠分子發生化學結合并形成網狀結構 , 降低填料的遷移性。

4. 4 解決增塑劑噴出的措施

一般來說 , 用量適當、粘度較高、 分子結構較復雜以及與橡膠的相容性好的增塑劑較少滲出。對于乙丙橡膠 , 選擇環烷油比較適合。

5.噴霜的檢驗方法

噴霜是由各種各樣原因引起的。對于已經發生噴霜的橡膠 , 只有分析出噴霜的原因 , 才能有效地處理。

制品欠硫造成的噴霜容易鑒別 , 因為這種噴霜往往是局部的、 偶然的。對此只要采取改進硫化工藝或強化配方硫化體系就可以解決。儲存條件不當造成的噴霜也容易鑒別 , 只要對儲存溫度、 時間、濕度等進行不同的對比實驗 ,就可以鑒別出來。對此 , 只要采取適當的儲存條件就可以避免。

原材料質量波動造成的噴霜也好鑒別 , 因為這種噴霜通常是偶然的、 成批的 , 對此 , 只要對不同批次、不同產地原材料進行對比實驗 , 就可以鑒別出來 , 通過調換原材料就可以解決該問題。

工藝操作不當造成的噴霜也好鑒別 , 因為這種噴霜也是偶然的、 局部的。只要對配合劑準確稱量 , 避免錯配、 多配、少配、漏配等 , 操作時嚴格按工藝進行 , 避免膠料混煉不均 , 輥溫過高 , 就可以解決。

橡膠老化造成的噴霜可以根據其容易發生在氣溫高的夏天和陽光暴曬的環境中這一特點來鑒別。配合劑超量使用造成的噴霜比較難于鑒別 ,對此只能采用一一排除法。

這兩種噴霜都是大批量的 , 后果也比較嚴重 ,相對地也較難處理。一般采用擦凈噴霜物 ,用溶劑浸泡制品 4~ 6 h 后, 取出陰干 , 包裝入袋方法處理。但是 要 從 根 本 上 解 決 就 必須 改 進 膠 料配方。

目前 , 某橡膠工業研究設計院開發的橡膠噴霜快速檢測箱可以檢測噴霜物 , 其檢測原理是薄層色譜法。橡膠噴 霜快速檢測箱 主要由薄層板、展開缸、展開劑、顯色劑、加熱器及熒光檢測器組成 , 對橡膠制品及膠料噴霜物進行檢測。經裂解氣相色譜法驗證 , 噴霜快速檢測箱可快速、 準確地定性檢測出噴霜物中常用促進劑、 防老劑和軟化劑等有機配合劑的種類 , 為改進膠料配方 , 減少噴霜提供依據。

6.噴霜的防止

在 EPDM 中僅用促進劑 TMTD 時, 很容易噴霜 ; 如果用 TRA 代替一半用量的 TMTD 則很少噴霜 ; 如果進一步與促進劑 TETA 并用 , 則噴霜更少。乙丙橡膠用促進劑 TMT D/ M 體系時容易發生噴霜 , 用促進劑 M/TRA/BZ 并用則可以解決噴霜問題。

7.結論

噴霜是乙丙橡膠常見的質量問題 ,只要我們選用合適的材料 ,設計合理配方 , 控制好混煉和硫化工藝 , 就可以解決乙丙橡膠噴霜問題。

來源:網絡,版權歸原作者所有

原文始發于微信公眾號(艾邦彈性體網):三元乙丙橡膠(EPDM)噴霜原因及解決方法