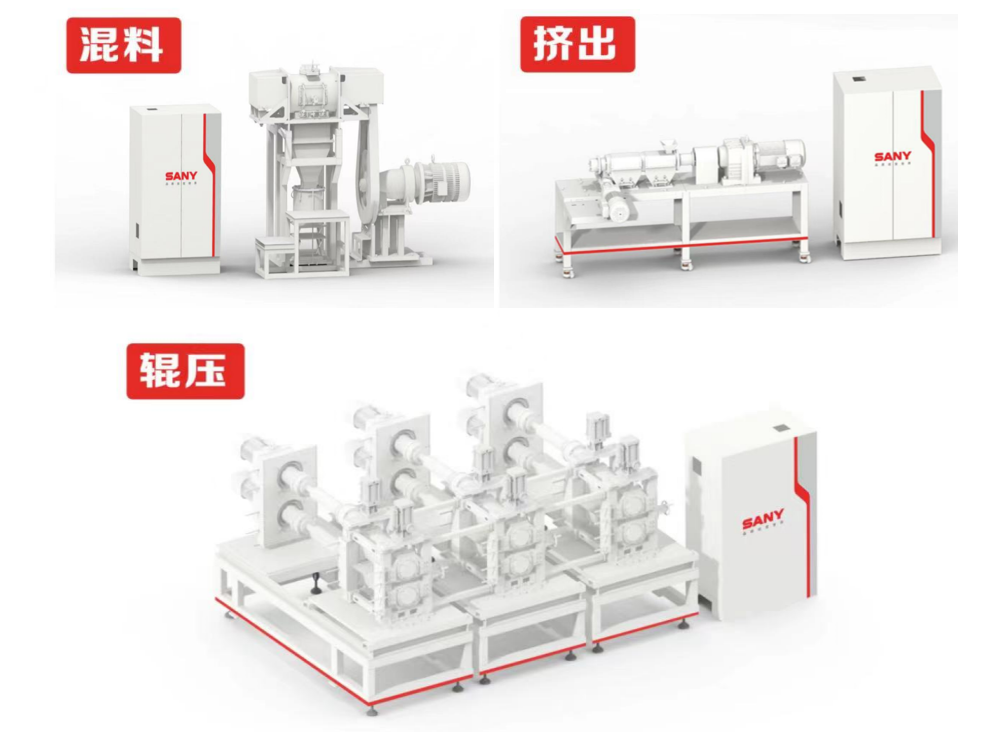

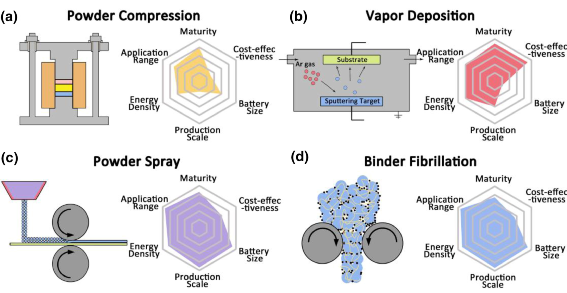

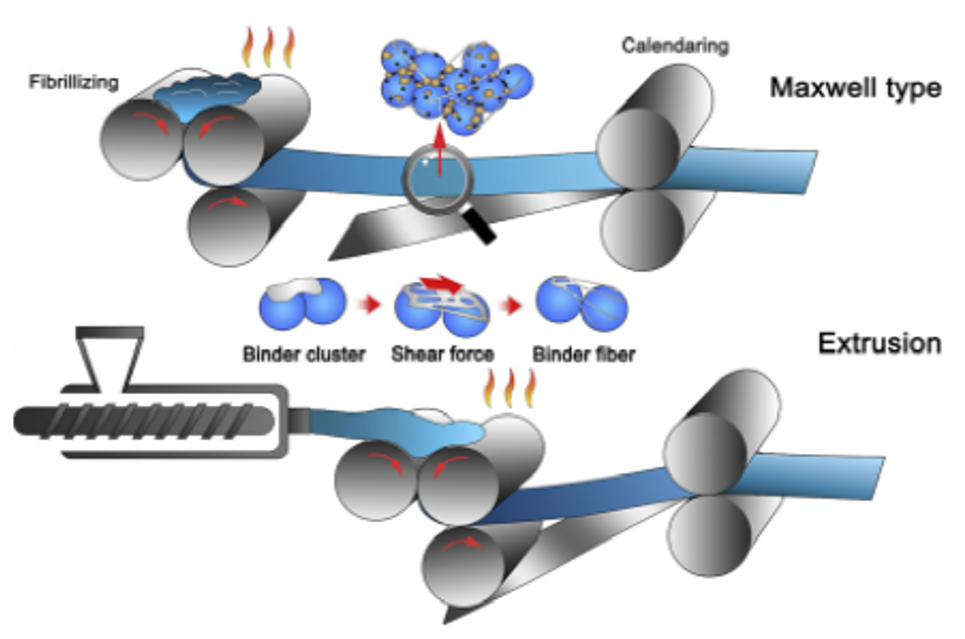

干法電極工藝是一種鋰離子電池制造新工藝,在電極的制程中不采用溶劑,通常是將正/負極活性物質、導電劑與固態(tài)粘結劑直接混合后,直接噴涂到集流體上,或者通過不同的工藝制成自支撐膜后與集流體復合。傳統(tǒng)鋰離子電池采用濕法漿料涂覆工藝制造電極,存在極片干燥時間長、有機溶劑回收成本高、環(huán)境污染嚴重、極片高負載受到限制等問題。(1)干法電極不采用溶劑,無需涂覆干燥烘箱和 NMP回收裝置,設備投資低,能耗小,所需場地面積小,從而降低了總體資本和運營費用。此外,干法電極工藝過程的生產(chǎn)產(chǎn)量更高,這也會降低成本和能源消耗。(2)電極中殘留的溶劑還會與電解液發(fā)生副反應,使電極性能下降,如容量降低、產(chǎn)生氣體和壽命縮短等,而干法電極無溶劑,避免出現(xiàn)這些問題。(3)濕法電極在溶劑蒸發(fā)過程中,粘合劑和導電劑會隨著溶劑上浮偏聚在表面附近,而活性材料會沉淀,導致電極分層,這會損害電極中3D導電網(wǎng)絡的構建,并降低活性材料和集流體之間的結合強度。而干法電極無溶劑,可以避免出現(xiàn)該問題。(4)濕涂層通常溶劑蒸發(fā)過程中,電極容易出現(xiàn)裂紋,特別是厚電極,電極厚度會受到濕涂制造工藝的限制。干法電極工藝可以制備超厚電極。(5)濕法電極工藝使用溶劑來溶解黏結劑,活性材料顆粒表面被黏結劑層包裹,會阻礙活性材料顆粒之間以及與導電劑顆粒的接觸,導致電極導電性降低。干法電極在制作過程不使用溶劑,黏結劑以纖維狀態(tài)存在,與活性材料顆粒表面僅為點接觸,不影響活性材料顆粒間的內部接觸,活性材料顆粒之間以及與導電劑顆粒的接觸更緊密,電極的導電性好。而且Li+能夠更好地在活性材料表面嵌脫,容量高,對高倍率放電有利。毛澤民等用四探針法測試了干法和濕法石墨負極極片的面電阻,結果顯示: 干法極片面電阻為 4. 66 mΩ,較濕法工藝降低了 26%。(6)與傳統(tǒng)漿料涂層相比,干法電極涂層可以實現(xiàn)更高的結合強度。基于干法工藝的薄膜在保證結合強度的同時可以實現(xiàn)低粘合劑含量(<1wt%)。毛澤民等的極片剝離強度測試結果表明,干法極片的剝離強度是濕法工藝的 3. 2 倍。如上圖a所示,粉末壓片作為一種粉末成型方法,隨著技術的發(fā)展,粉末壓片逐漸應用于儲能領域,特別是全固態(tài)電池的電解質和電極。用于粉末壓片的剛性模具和單向壓制存在應力和密度分布不均勻的缺點、導致低密度及高孔隙率,也不適合規(guī)模化生產(chǎn)。如上圖c所示,粉末噴涂法通過干混粉末施加裝置將粉末噴涂到集流體上,然后通過熱壓將粉末固定在集流體上。粉末噴涂技術已經(jīng)發(fā)展非常成熟,但用于大規(guī)模生產(chǎn)儲能裝置的報道還比較少,粉末噴涂生產(chǎn)可采用roll-to-roll的生產(chǎn)技術。一般地,文獻報道該方法一般采用PVDF粘結劑,干混混合活性材料、導電劑和粘結劑之后,采用高壓氣體噴涂、靜電噴涂等工藝直接將粉末沉積在集流體表面,然后在接近PVDF熔點溫度進行熱壓,使粘結劑熔化包裹在活性顆粒表面。這幾個步驟都沒有溶劑。干法電極工藝具有可擴展性,能夠適應當前的鋰離子電池化學體系以及先進的新型電池電極材料。大量商用負極材料(如硅基材料和鈦酸鋰(LTO))以及正極材料(如層狀三元NMC、NCA、LFP、硫),證明了干電極工藝的穩(wěn)定性和普適性。根據(jù)自支撐膜的成型方式,該工藝一般還可以分為:粉末擠壓成型:初步纖維化的混合粉末利用雙螺桿擠出機進一步高速剪切使粘結劑纖維化并制備成自支撐膜,然后再和集流體復合。

粉末輥壓成型:纖維化的混合粉末利用多級輥壓機,差速輥壓過程中的剪切力使粘結劑纖維化并制備成自支撐膜,然后再和集流體復合。

原文始發(fā)于微信公眾號(鋰電產(chǎn)業(yè)通):干法電極工藝介紹!