碳化硅(silicon carbide,SiC)陶瓷材料具有耐高溫、抗氧化、耐磨損、耐腐蝕、高比模量和比強(qiáng)度等優(yōu)良性能,在各類(lèi)新應(yīng)用場(chǎng)景的需求正在逐漸增多,例如核工業(yè)領(lǐng)域的大尺寸復(fù)雜形狀 SiC 陶瓷核反應(yīng)堆芯;集成電路制造關(guān)鍵裝備光刻機(jī)的 SiC 陶瓷工件臺(tái)、導(dǎo)軌、反射鏡、陶瓷吸盤(pán)、手臂等;新能源鋰電池生產(chǎn)配套的中高端精密 SiC 陶瓷結(jié)構(gòu)件;光伏行業(yè)生產(chǎn)用擴(kuò)散爐配套高端精密 SiC 陶瓷結(jié)構(gòu)件和電子半導(dǎo)體高端芯片生產(chǎn)制程用精密高純 SiC 陶瓷結(jié)構(gòu)件。

但是由于 SiC 是 Si-C 鍵很強(qiáng)的共價(jià)鍵化合物,硬度僅次于金剛石,具有極高的硬度和顯著的脆性,精密加工難度大。因此,大尺寸、復(fù)雜異形中空結(jié)構(gòu)精密 SiC 結(jié)構(gòu)件的制備難度較高,限制了 SiC 陶瓷在諸如集成電路這類(lèi)的高端裝備制造領(lǐng)域中的廣泛應(yīng)用,而增材制造(additive manufacturing,AM)技術(shù)無(wú)需模具,采用逐層疊加制造的原理,理論上可整體成形任意復(fù)雜結(jié)構(gòu),是實(shí)現(xiàn)復(fù)雜陶瓷構(gòu)件整體化、輕量化、復(fù)雜化成形的有效途徑,可以有效解決這一難題。艾邦建有3D打印陶瓷微信群,歡迎3D打印陶瓷材料、設(shè)備、加工、下游應(yīng)用等產(chǎn)業(yè)鏈上下游企業(yè)加入。長(zhǎng)按下方二維碼,關(guān)注公眾號(hào),通過(guò)底部菜單“微信群”即可加入:

一、SiC 陶瓷增材制造的工藝技術(shù)

1、SiC 陶瓷增材制造工藝

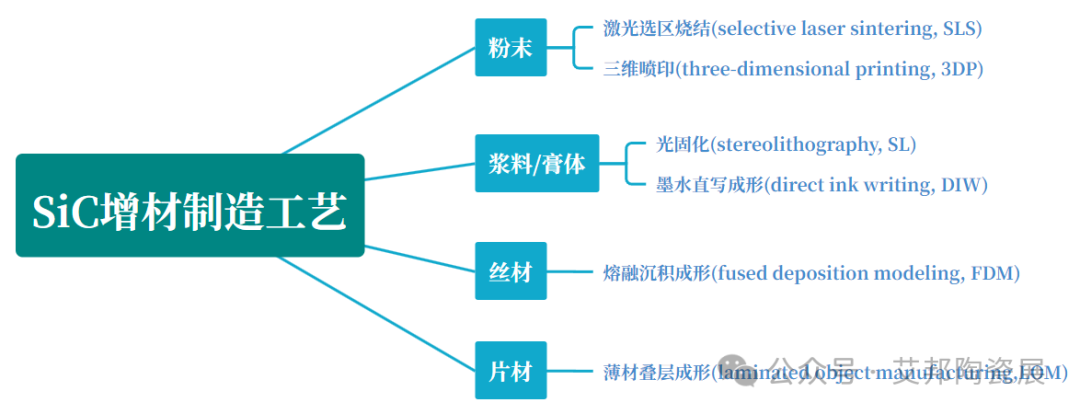

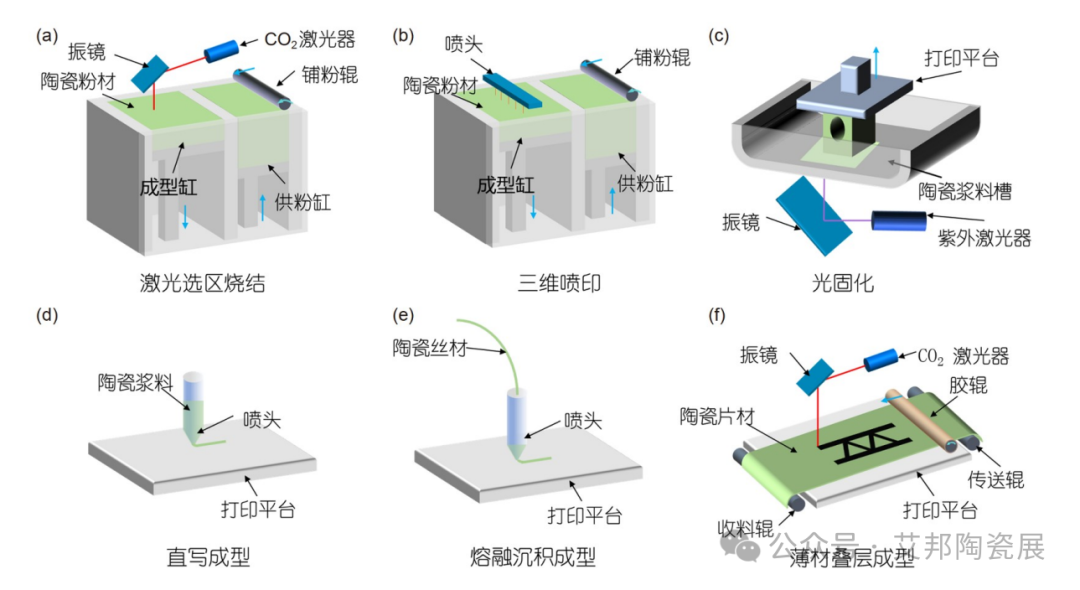

SiC 陶瓷增材制造工藝的原料可以分為粉末、漿料/膏體、絲材、片材等。粉末成形工藝包括激光選區(qū)燒結(jié)(selective laser sintering,SLS)和三維噴印(three-dimensional printing,3DP);漿料/膏體成形工藝包括光固化(stereolithography,SL)和墨水直寫(xiě)成形(direct ink writing,DIW);絲材增材成形工藝一般指熔融沉積成形(fused deposition modeling,FDM);片材增材成形工藝一般指薄材疊層成形(laminated object manufacturing,LOM)。

圖?SiC陶瓷增材制造工藝種類(lèi)

目前,基于增材制造的 SiC 復(fù)雜構(gòu)件整體成形工藝通常包括以下步驟:首先,設(shè)計(jì)并制備增材適應(yīng)性原料,包括粉末、漿料/膏體、絲材和片材等;然后,通過(guò)增材制造工藝成形得到具有復(fù)雜結(jié)構(gòu)的 SiC 陶瓷坯體;再對(duì) SiC 陶瓷坯體進(jìn)行碳化處理得到SiC陶瓷預(yù)制體;最后,對(duì) SiC 陶瓷預(yù)制體進(jìn)行燒結(jié)(包括反應(yīng)燒結(jié)、化學(xué)氣相滲透、先驅(qū)體浸漬裂解等),得到最終的 SiC 陶瓷制品。

2、SiC 陶瓷增材制造難點(diǎn)

增材制造成形 SiC 陶瓷構(gòu)件的精度和力學(xué)性能與傳統(tǒng)工藝相比仍存在一定差距; 大型一體化(米級(jí)尺寸)或小型精細(xì)化(微米級(jí)精度) SiC 構(gòu)件的增材制造仍存在一定技術(shù)難題; 增材制造工藝與材料間的內(nèi)在聯(lián)系尚不明確,如何通過(guò)工藝調(diào)控實(shí)現(xiàn)材料形狀、性能的協(xié)同控制仍是當(dāng)前亟待解決的問(wèn)題; SiC 陶瓷構(gòu)件增材制造還未建立完整的工藝和評(píng)價(jià)標(biāo)準(zhǔn),工業(yè)化應(yīng)用推廣仍存在一定難度。

3、SiC 增材制造后處理工藝

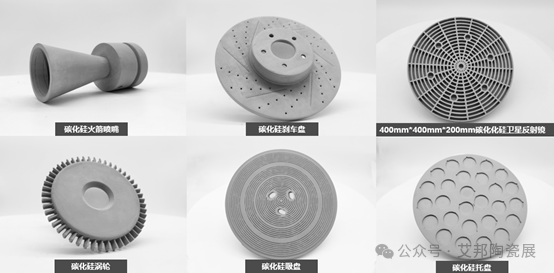

二、增材制造SiC陶瓷的應(yīng)用

1、光刻機(jī)用精密SiC陶瓷部件

2、空間反射鏡

3、航空發(fā)動(dòng)機(jī)葉片

資料來(lái)源:

1.《SiC陶瓷增材制造技術(shù)的研究及應(yīng)用進(jìn)展》,王長(zhǎng)順, 吳思琪, 閆春澤, 史玉升, 鄔國(guó)平,韓瀟.

2.《High-strength and low-silicon SiC ceramics prepared by extrusion molding 3D printing》,F(xiàn)anfan?Li,Ming?Zhu,Jian?Chen, Changcong?Huang,Yunzhou?Zhu,Zhengren?Huang.

3.伏爾肯招股說(shuō)明書(shū)

4.升華三維

2024年6月21日

深圳·深圳觀瀾格蘭云天國(guó)際酒店

主辦單位:艾邦智造

媒體支持:陶瓷科技視野、艾邦陶瓷展、南極熊3D打印網(wǎng)

序號(hào) | 暫定議題 |

1 | 3D 打印陶瓷的應(yīng)用及產(chǎn)業(yè)化發(fā)展 |

2 | 陶瓷?3D 打印技術(shù)及材料研究進(jìn)展 |

3 | 陶瓷?3D 打印的全新方法 |

4 | 陶瓷激光增材制造技術(shù)研究進(jìn)展 |

5 | 醫(yī)療領(lǐng)域的 3D?打印陶瓷解決方案 |

6 | 碳化硅陶瓷 3D打印研究進(jìn)展 |

7 | 氮化硅陶瓷?3D 打印技術(shù)與應(yīng)用 |

8 | 3D 打印氧化鋯陶瓷及其應(yīng)用 |

9 | 氧化鋁陶瓷增材制造工藝研究進(jìn)展 |

10 | 多材料高精度陶瓷?3D 打印技術(shù)的開(kāi)發(fā)及應(yīng)用 |

11 | 3D 打印陶瓷的脫脂與燒結(jié)工藝技術(shù) |

12 | 3D 打印非氧化物陶瓷材料的設(shè)計(jì)與制備 |

13 | 氧化鋁陶瓷光固化漿料的制備 |

14 | 增材制造專(zhuān)用高質(zhì)量陶瓷粉末及制備技術(shù) |

15 | 3D 打印多孔陶瓷技術(shù)的研究及應(yīng)用 |

16 | 3D 打印高分辨率陶瓷電路基板 |

17 | 光固化 3D 打印陶瓷技術(shù)及光敏樹(shù)脂體系研究 |

18 | 黏結(jié)劑噴射 3D 打印陶瓷關(guān)鍵技術(shù) |

19 | 增材制造壓電陶瓷的研究進(jìn)展 |

20 | 3D 打印陶瓷部件測(cè)試方案 |

或者復(fù)制網(wǎng)址到瀏覽器后,微信注冊(cè)報(bào)名:

https://www.aibang360.com/m/100191

點(diǎn)擊閱讀原文,即可在線(xiàn)報(bào)名!

推薦活動(dòng)2:【邀請(qǐng)函】2024年半導(dǎo)體陶瓷產(chǎn)業(yè)論壇(2024年4月12日·泉州)

原文始發(fā)于微信公眾號(hào)(陶瓷科技視野):碳化硅陶瓷的3D打印技術(shù)及其應(yīng)用

長(zhǎng)按識(shí)別二維碼關(guān)注公眾號(hào),點(diǎn)擊下方菜單欄左側(cè)“微信群”,申請(qǐng)加入交流群。