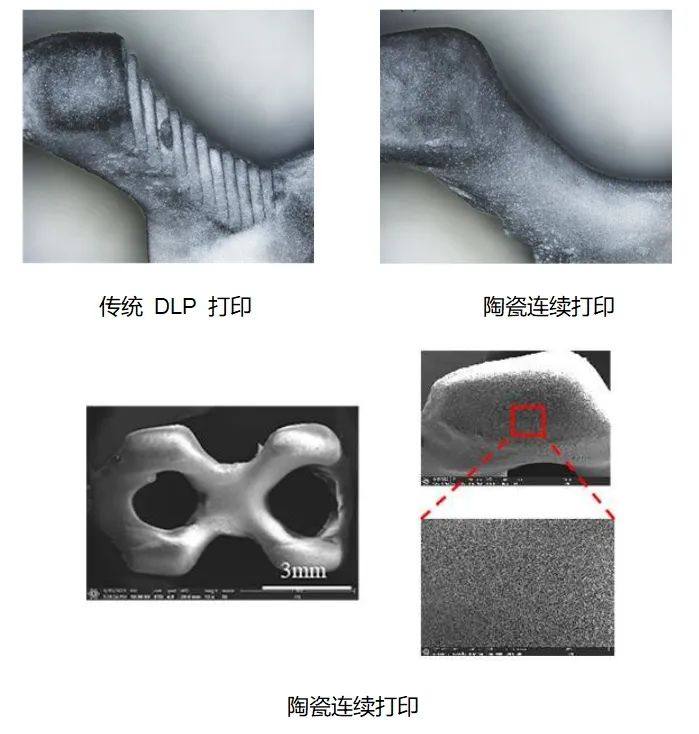

近年來,增材制造技術已實現復雜結構陶瓷零件的近凈成形,有效克服了陶瓷關鍵構件設計與制造工藝的巨大局限性。然而,目前陶瓷增材制造均采用逐層成型,一般具有明顯分層結構,致使陶瓷制件成型效率低、表面質量差、力學性能不足及存在各向異性等問題,無法實現高標準嚴要求承力結構的快速制造。

區別于現有逐層增材制造,連續光固化增材制造可無間斷連續成型,克服了逐層打印的層間缺陷和各向異性,以其超高的成型效率和優異的制件性能成為近年來研究的焦點。采用該技術,成型效率可提升1-2個數量級,已在樹脂、橡膠、陶瓷前驅體等低粘度材料上實現了小尺寸、多孔結構的高效、高性能制造。但受漿料粘度和光學性能等影響,導致難以應用于用途更廣泛的陶瓷材料打印。

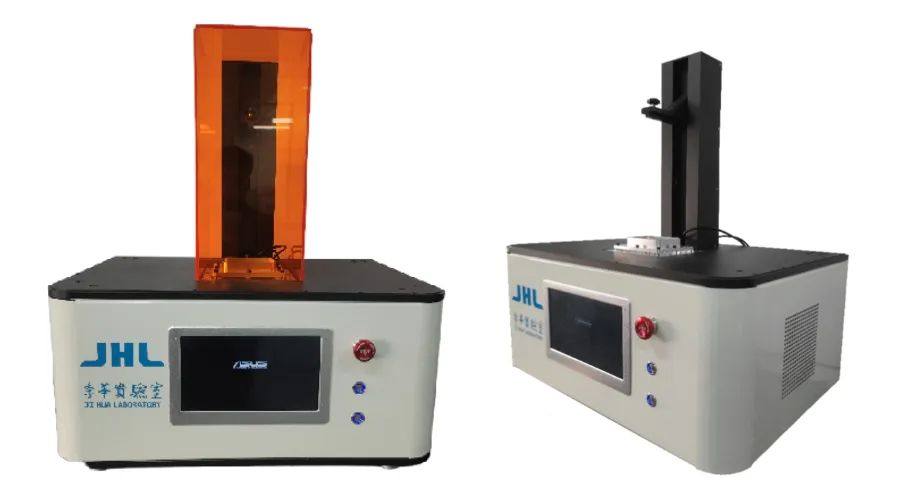

鑒于此,季華實驗室自由成型增材制造團隊劉亞雄教授,帶領團隊通過多年實驗研究,成功解決了打印機成型效率低,漿料成型能力差等關鍵問題,并研發出超高速陶瓷連續成型3D打印機。針對陶瓷固化屬性,該打印機開發出連續、準連續和逐層打印三種模式,最高打印速度可達1080mm/h,可實現陶瓷、樹脂等材料的連續打印,消除打印件表面粗糙臺階,使打印件各向同性,在實現制造效率飛躍提升的同時也使陶瓷材料具有更好的性能。

該技術有望突破陶瓷高速高質量成形的瓶頸,促進解決工業、醫用陶瓷領域技術問題,在高溫陶瓷或陶瓷吸嘴、髖關節、過濾器、催化劑載體等復雜零件的制造中具有極高的應用價值。

目前圍繞該技術已申請10多項專利。此外,團隊還擁有聚合物五軸3D打印機、FDM打印機、DLP多材料3D打印機、微納尺度靜電3D打印機、多材料打印/培養一體化打印設備、粘結劑噴射3D打印設備等,可提供全方位的3D打印技術服務。

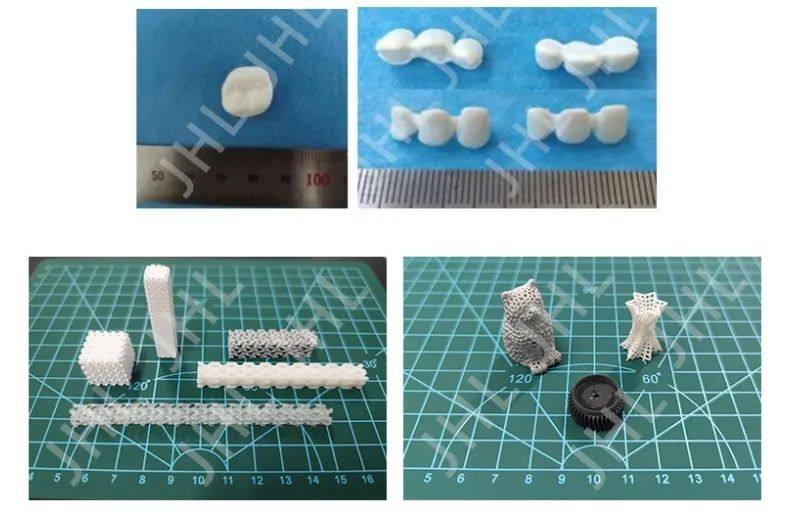

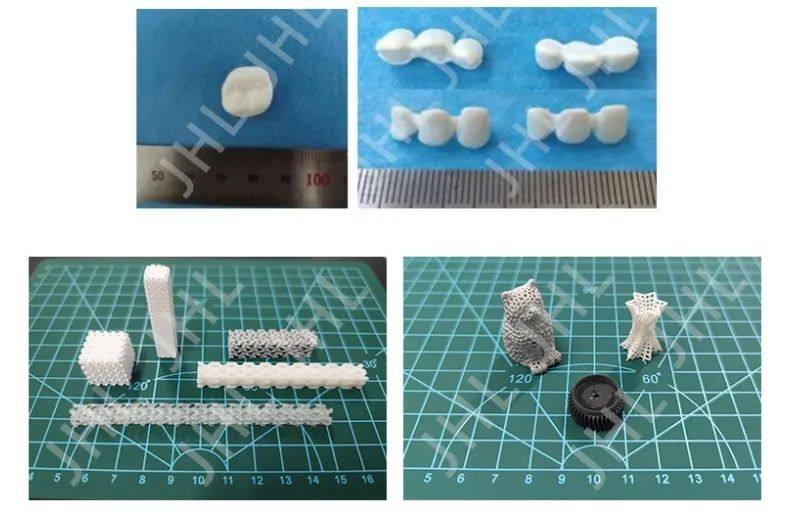

陶瓷連續成型打印件。

陶瓷連續打印與傳統DLP打印陶瓷件微觀結構對比。

原文始發于微信公眾號(南海科技):季華實驗室成功研制超高速陶瓷連續成型3D打印機

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。