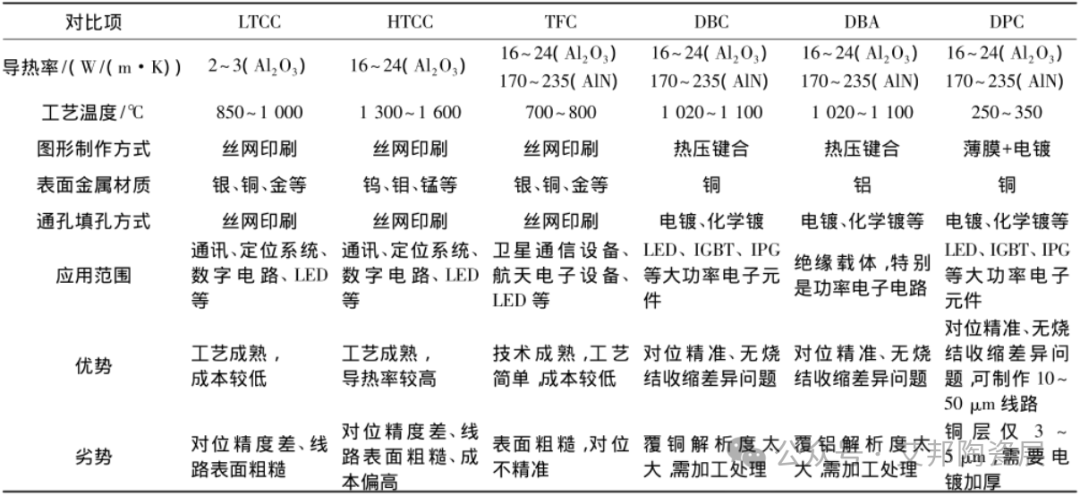

陶瓷基板在燒結成型之后,需對其表面實施金屬化,然后通過影像轉移的方法完成表面圖形的制作,以實現(xiàn)陶瓷基板的電氣連接性能。表面金屬化對陶瓷基板的制作而言是至關重要的一環(huán),這是因為金屬在高溫下對陶瓷表面的潤濕能力決定了金屬與陶瓷之間的結合力,良好的結合力是封裝性能穩(wěn)定性的重要保證。目前,陶瓷表面常見的金屬化方法大致可以分為共燒法(HTCC和LTCC)、厚膜法(TFC)、直接敷銅法(DBC)、直接敷鋁法(DBA)及薄膜法(DPC)、活性金屬焊接(AMB)等幾種形式。艾邦建有陶瓷基板產(chǎn)業(yè)群,歡迎上下游企業(yè)加入微信群,長按識別二維碼即可加入。

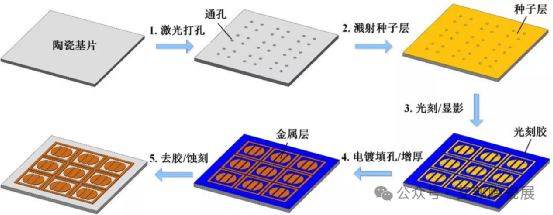

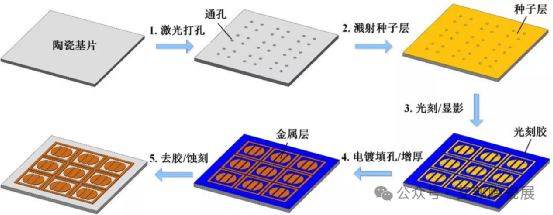

1.薄膜法( Direct plated copper,DPC)薄膜法是主要采用物理氣相沉積(真空蒸鍍、磁控濺射等)等技術在陶瓷表面形成金屬層,再采用掩膜、刻蝕等操作形成金屬電路層的工藝過程。其中物理氣相沉積是最常見的薄膜制造工藝。

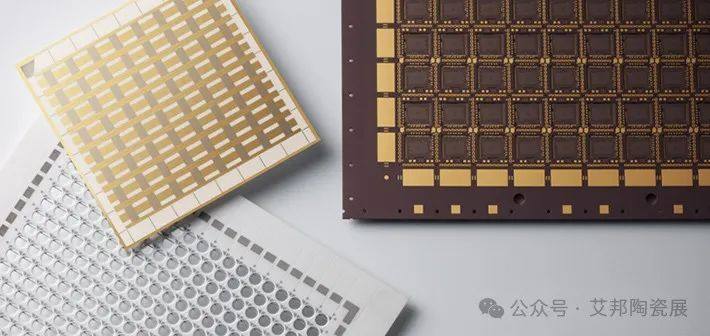

物理氣相沉積是采用蒸鍍或濺射等方法在陶瓷表面形成一層 3~5 μm 的金屬薄膜作為陶瓷基板的導電層。因金屬銅層與陶瓷層易發(fā)生熱循環(huán)剝離失效,因此界面鍵合強度成為 DPC 基板的技術瓶頸。陶瓷與金屬薄膜的結合力、金屬薄膜與芯片的焊接性能以及金屬薄膜自身的導電能力是衡量薄膜質量的三個重要指標。金屬薄膜與氮化鋁的結合力決定了薄膜工藝陶瓷基板的實用性與可靠性,而結合力則受到范德華力、化學鍵力、擴散附著、機械鎖合、靜電引力及薄膜自身內(nèi)應力的綜合影響,其中以擴散附著和化學鍵力為主要因素。因此需要選擇 Al、Cr、Ti、Ni、Cu 等活性較高、擴散性能好的金屬作為過渡層。導電層承擔著電氣連接及焊接的功能,因此需要選擇 Au、Cu、Ag 等電阻率低、耐高溫、化學性能穩(wěn)定且擴散系數(shù)小的金屬材料。圖 金屬化陶瓷基板,來源:MARUWA

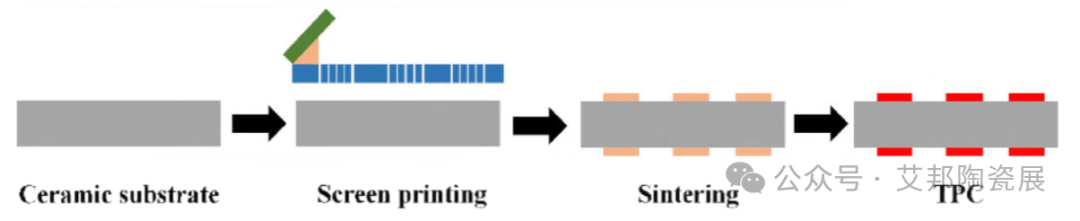

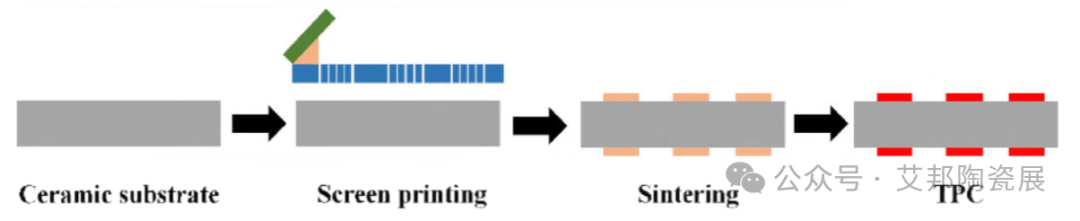

與其他陶瓷表面金屬化方法相比,DPC 工藝操作溫度低,一般在 300 ℃以下,降低了制造工藝成本,同時有效避免了高溫對材料的不利影響。DPC 基板利用黃光微影技術制作圖形電路,線寬可控制在 20~30μm,表面平整度可達 3μm 以下,圖形精度誤差可控制在 +1% 之內(nèi),非常適合對電路精度要求較高的電子器件封裝。特別是在利用激光對 DPC 基板切孔與通孔填銅后,可實現(xiàn)陶瓷基板上下表面的互聯(lián),從而滿足電子器件的三維封裝要求。DPC 不僅降低了封裝體積,還能有效提高封裝集成度。DPC 陶瓷基板雖具有上述諸多優(yōu)點,但是也存在著諸如電鍍沉積銅層厚度有限,且電鍍廢液污染大、金屬層與陶瓷間的結合強度較低,產(chǎn)品應用時可靠性較低等不足。2.厚膜法( Thick film ceramic,TFC)厚膜法是指采用絲網(wǎng)印刷的方式將導電漿料直接涂布在陶瓷基體上,然后經(jīng)高溫燒結使金屬層牢固附著于陶瓷基體上的制作工藝。厚膜導體漿料的選擇是決定厚膜工藝的關鍵因素,它由功能相(金屬粉末)、粘結相(粘結劑)和有機載體所組成。常見的金屬粉末有 Au、Pt、Au/Pt、Au/Pd、Ag、Ag/Pt、Ag/Pd、Cu、Ni、Al 及 W 等金屬。粘結劑一般是玻璃料或金屬氧化物或是二者的混合物,其作用是連結陶瓷與金屬并決定著厚膜漿料對基體陶瓷的附著力,是厚膜漿料制作的關鍵。有機載體的作用主要是分散功能相和粘結相,同時使厚膜漿料保持一定的粘度,為后續(xù)的絲網(wǎng)印刷做準備,在燒結過程中會逐漸揮發(fā)。

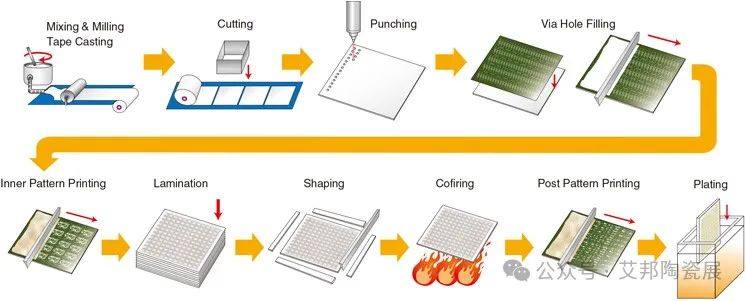

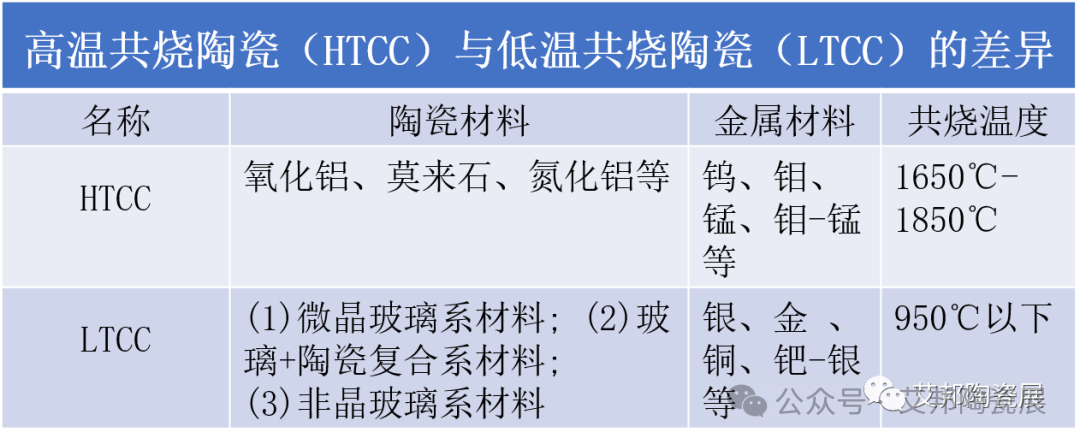

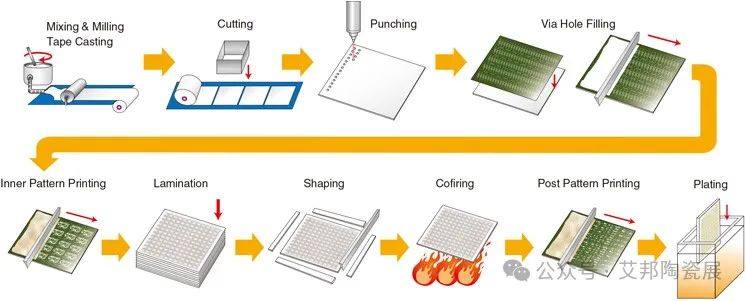

TFC 燒結后的金屬層厚度一般為 10~20 μm,最小線寬為 0.1 mm。TFC 技術成熟,工藝簡單,成本較低,但其存在圖形精準度低(誤差為+10%)、鍍層穩(wěn)定性易受漿料均勻性影響、線面平整度不佳( 3μm 以上)及附著力不易控制等缺點,使其應用范圍受到了一定的限制。3.共燒法( High/Low temperature co-fired ceramics,HTCC/LTCC)共燒多層陶瓷基板利用厚膜技術將信號線、微細線等無源元件埋入基板中能夠滿足集成電路的諸多要求。共燒法有兩種,一種是高溫共燒(HTCC),另一種是低溫共燒(LTCC),兩者工藝流程基本相同,主要生產(chǎn)工藝流程均為:漿料配制、流延生帶、干燥生坯、鉆導通孔、網(wǎng)印填孔、網(wǎng)印線路、疊層燒結以及最后的切片等后處理過程。

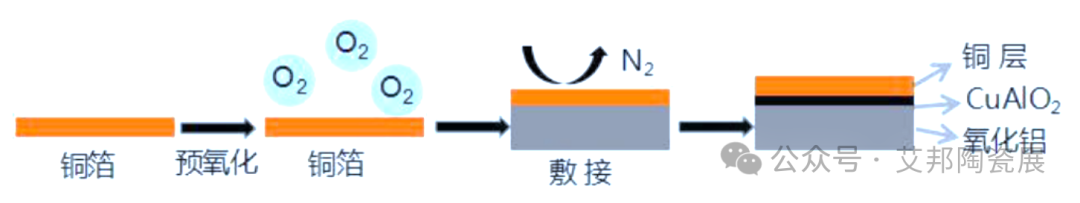

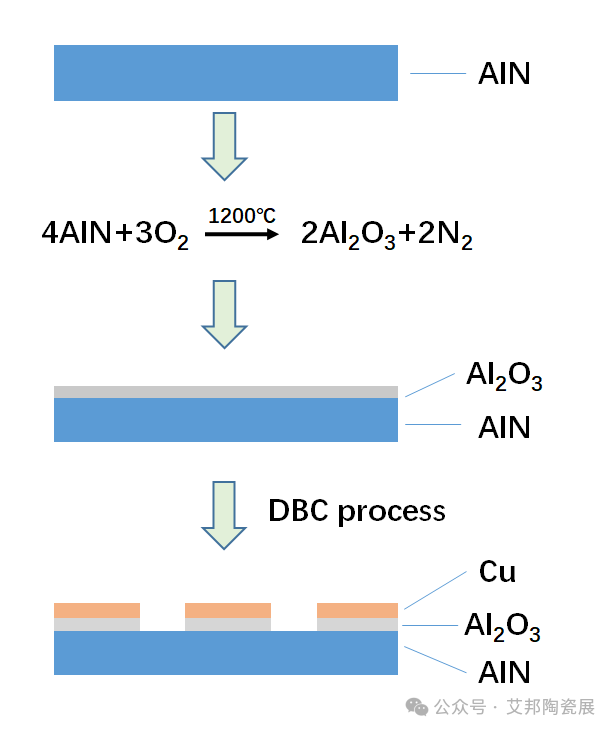

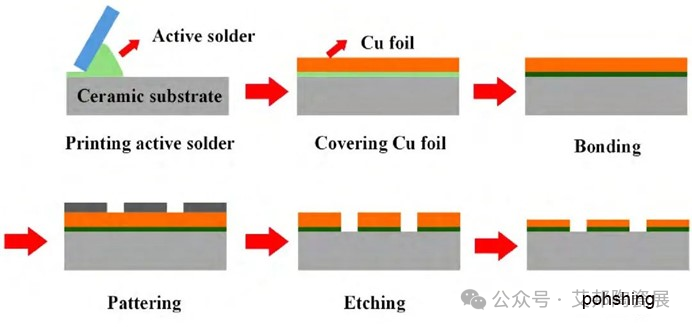

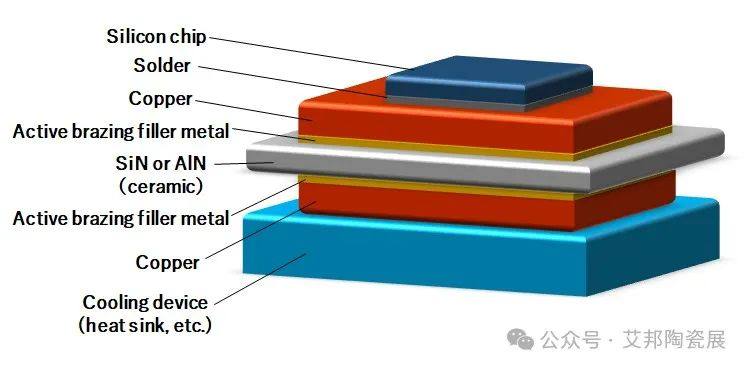

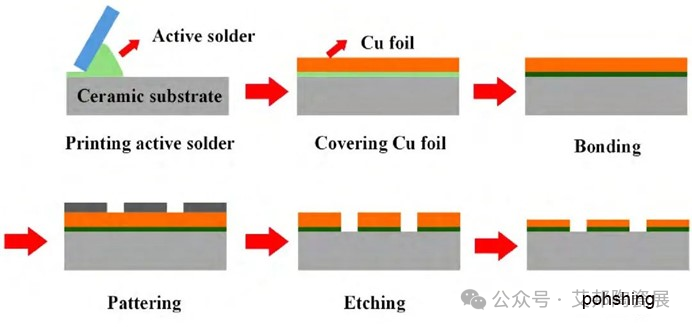

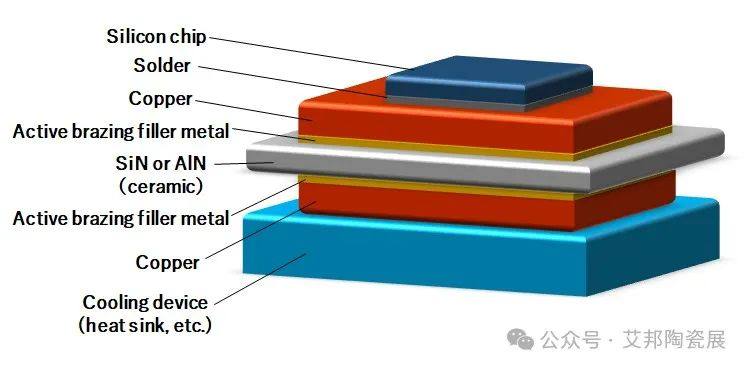

兩種共燒法雖流程大致相同,所需設備也相差無幾。但由于材料的差異較大,導致 LTCC 與 HTCC 在生產(chǎn)過程中的共燒溫度區(qū)別較大,LTCC 燒結溫度為 800~950℃,HTCC 燒結為 1650℃- 1850℃。共燒陶瓷基板在增加組裝密度、縮短互連長度、減少信號延遲、減小體積、提高可靠性等方面具有顯著的優(yōu)勢。共燒基板更多的應用是將多種無源器件埋置于陶瓷基板中燒結制作成三維集成且互不干擾的高密度電路,在其表面貼裝 IC 和有源器件,制作成功能集成模塊,進一步減小電路結構,提高集成密度,特別適用于高頻通訊用組件。然而,因 HTCC 與 LTCC 均是采用網(wǎng)版印刷完成圖形制作,因此圖形尺寸精度及表面粗糙度受印刷工藝的影響較大。同時,層壓過程中也極易造成圖形對位不精準而導致公差累積過大等問題。此外,生坯在燒結過程中容易出現(xiàn)收縮不一致的情況,這在很大程度上也限制了共燒工藝的應用。目前可以通過將薄膜工藝與多層陶瓷共燒技術相結合,利用薄膜工藝分別對 HTCC 基板正背面進行精細線條制作,制造出高精度的薄厚膜電路。4.直接敷銅法(Direct bonded copper,DBC)DBC 是在陶瓷表面(主要是氧化鋁和氮化鋁)鍵合銅箔的一種金屬化方法。其基本原理是在 Cu 與陶瓷之間引進氧元素,然后在 1065~1083℃ 時形成 Cu/O 共晶液相,進而與陶瓷基體及銅箔發(fā)生反應生成 CuAlO2 或 Cu(AlO2)2,并在中間相的作用下實現(xiàn)銅箔與基體的鍵合。因 AlN 屬于非氧化物陶瓷,其表面敷銅的關鍵在于在其表面形成一層 Al2O3 過渡層,并在過渡層的作用下實現(xiàn)銅箔與基體陶瓷的有效鍵合。氧的引入是 DBC 工藝中一個非常關鍵的步驟,氧化時間與氧化溫度是該工藝中兩個最重要的參數(shù),對鍵合后陶瓷與銅箔之間的結合力有著非常重要的影響。當氧化時間和氧化溫度固定時,沒經(jīng)預氧化處理的 Al2O3 基體在與銅箔敷接的過程中,因氧難以滲入銅箔與陶瓷基板的界面,Cu/O 液相對基板的潤濕性較差,最后會在界面上殘留大量的空洞和缺陷。而基體經(jīng)預氧化處理后,可在敷接的同時給予充足的供氧,則 Cu/O 液相對陶瓷基體和銅箔潤濕性良好,界面空洞及缺陷明顯減少,銅箔與基體的結合力也較為牢固。而 AlN 是強共價鍵化合物,Cu/O 液相對其潤濕性較差,在其表面利用 DBC 方式敷銅時則必須通過表面改性的方式來增強 Cu/O 液相對陶瓷基體的潤濕性以確保銅箔與基體的結合力。目前一般的做法是利用預氧化的方式在 AlN 表面形成一定厚度、分散均勻且結構致密的 Al2O3 薄膜。因氧化鋁薄膜與氮化鋁基體的熱膨脹系數(shù)不匹配,室溫條件下兩相界面可能會因內(nèi)應力的存在而導致結合力變差,所以膜的質量是后續(xù)敷接成敗的關鍵。一般而言,欲實現(xiàn)二者的有效結合,必須在保證氧化膜致密的前提下,盡可能減小膜的厚度來降低 AlN 與 Al2O3 兩相之間的內(nèi)應力。DBC 陶瓷基板具有高熱導率、高絕緣性能和高可靠性被廣泛應用于 IGBT、LD 和 CPV 等的封裝散熱管理中。但 DBC 也存在如下不足:(1) DBC 工藝需要在高溫條件下引入氧元素使 Cu 與 Al2O3 發(fā)生共晶反應,對設備和工藝控制要求較高,基板制作成本較高;(2) Al2O3 與 Cu 層之間容易產(chǎn)生微氣孔,基板抗熱沖擊性能會受影響;(3) DBC 表面鍵合銅箔厚度一般在 100 μm 以上,表面圖形最小線寬一般大于 100μm,不適合精細線路的制作。5.活性金屬焊接陶瓷基板(Active Metal Brazing,AMB)AMB陶瓷基板利用含少量活性元素的活性金屬焊料實現(xiàn)銅箔與陶瓷基片間的焊接,其工藝流程如下圖所示。活性焊料通過在普通金屬焊料中添加Ti、Zr、Hf、V、Nb或Ta等稀土元素制備,由于稀土元素具有高活性,可提高焊料熔化后對陶瓷的潤濕性,使陶瓷表面無需金屬化就可與金屬實現(xiàn)焊接。AMB基板具有優(yōu)異的力學性能及耐高低溫沖擊可靠性,成為功率模塊的封裝材料。

AMB基板制備技術是DBC基板工藝的改進(DBC基板制備中銅箔與陶瓷在高溫下直接鍵合,而AMB基板采用活性焊料實現(xiàn)銅箔與陶瓷基片間鍵合),通過選用活性焊料可降低鍵合溫度(低于800°C),進而降低陶瓷基板內(nèi)部熱應力。AMB基板依靠活性焊料與陶瓷發(fā)生化學反應實現(xiàn)鍵合,因此結合強度高,可靠性好。

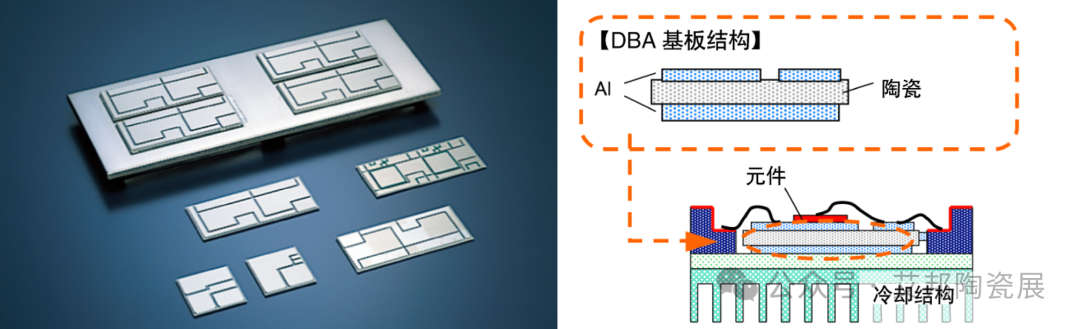

AMB陶瓷覆銅板的核心是活性金屬釬焊漿料及其互聯(lián)工藝,對可靠性影響較大,很大程度取決于活性釬焊漿料的成分、釬焊工藝、釬焊層組織結構、反應層厚度等諸多關鍵因素。AMB基板的成本較高限制了其推廣應用。6.直接敷鋁法( Direct Bonded Aluminum,DBA)直接敷鋁法是利用鋁在液態(tài)下對陶瓷有著較好的潤濕性以實現(xiàn)二者的敷接。當溫度升至 660℃ 以上時,固態(tài)鋁發(fā)生液化,當液態(tài)鋁潤濕陶瓷表面后,隨著溫度的降低,鋁直接在陶瓷表面提供的晶核結晶生長,冷卻到室溫實現(xiàn)兩者的結合。由于鋁較為活潑,在高溫條件下容易氧化生成 Al2O3 薄膜而存在于鋁液表面,大大降低鋁液對陶瓷表面的潤濕性使敷接難以實現(xiàn), 因此在敷接前必須將其去除或是在無氧條件下進行敷接。在敷接鋁之前,對陶瓷進行表面處理以增大敷接強度是非常關鍵的工藝環(huán)節(jié)。陶瓷基板表面粗糙度在很大程度上影響敷接性能,保持一定的粗糙度是提高敷接強度的必要條件。因此如何處理陶瓷基板以改變其粗糙度是提高鋁/陶瓷之間結合強度的關鍵。DBA陶瓷基板熱穩(wěn)定性良好,與同結構的 DBC 相比質量可減輕 44%,鋁線鍵合能力佳,鋁/陶瓷之間的熱應力也相對較小,近年來發(fā)展迅速。Al2O3-DBA 基板及 AlN-DBA 基板具有優(yōu)異的導熱特性、良好的抗熱震疲勞性能、出色的熱穩(wěn)定性及結構質量輕和良好的鋁線鍵合能力,基于 DBA 基板的電力器件模塊已成功在日本汽車工業(yè)中得到應用。因對氧含量有嚴格的限制,DBA 對設備和工藝控制要求較高,基板制作成本較高。且表面鍵合鋁厚度一般在 100 μm 以上,不適合精細線路的制作。資料來源:

1.《陶瓷基板表面金屬化研究現(xiàn)狀與發(fā)展趨勢》,秦典成,等.

2.《電子封裝陶瓷基板》,程浩,等.

艾邦建有陶瓷基板產(chǎn)業(yè)群,歡迎上下游企業(yè)加入微信群,長按識別二維碼即可加入。

The 2nd Ceramic Packages Industry Forum河北·石家莊

一、會議議題

序號 | 暫定議題 | 演講單位 |

1 | 薄膜技術在封裝中的應用 | 中電科四十三所 車江波 高級工程師 |

2 | 陶瓷封裝技術在半導體器件領域的應用 | 北京大學東莞研究院 鄭小平 研究員/項目總監(jiān) |

3 | 傳感器技術的發(fā)展及陶瓷封裝的應用趨勢 | 鄭州中科集成電路與系統(tǒng)應用研究院 先進封測中心主管 周繼瑞 |

4 | 集成電路高可靠陶瓷封裝的發(fā)展概況 | 睿芯峰 |

5 | 微電子封裝用封接玻璃的開發(fā) | 天力創(chuàng) |

6 | 高品質氮化硅粉體規(guī)模化制備關鍵技術新進展 | 中國科學院理化技術研究所/中科新瓷(重慶)科技有限公司 高級工程師/總經(jīng)理 楊增朝 |

7 | 功率模塊封裝用高強度高熱導率Si3N4陶瓷的研究進展 | 中材高新氮化物陶瓷有限公司 高級專家 張偉儒 |

8 | 電子封裝陶瓷基板關鍵的制備技術 | 河北東方泰陽 |

9 | 鈣鈦礦型鐵電介質陶瓷開發(fā)及應用 | 電子科技大學 唐斌 教授 |

10 | 低溫共燒陶瓷基板及其封裝應用 | 中電科43所 董兆文 研究員 |

11 | 集成電路陶瓷封裝外殼仿真設計 | 擬邀請?zhí)沾煞庋b廠商/高校研究所 |

12 | 系統(tǒng)級封裝用陶瓷材料研究進展和發(fā)展趨勢 | 擬邀請?zhí)沾煞庋b廠商/高校研究所 |

13 | 陶瓷封裝結構優(yōu)化及可靠性分析 | 擬邀請?zhí)沾煞庋b廠商/高校研究所 |

14 | 陶瓷薄膜金屬化工藝技術 | 擬邀請金屬化設備企業(yè) |

以最終議題為準。更多議題征集中,歡迎自擬或者推薦議題。演講&贊助&會議報名請聯(lián)系李小姐:18124643204(同微信)

方式一:加微信

李小姐:18124643204(同微信)

郵箱:lirongrong@aibang.com

掃碼添加微信,咨詢展會詳情

https://www.aibang360.com/m/100216?ref=196271點擊閱讀原文,即可在線報名!

原文始發(fā)于微信公眾號(艾邦陶瓷展):電子封裝陶瓷基板表面金屬化技術介紹