![]()

據調查,汽車整體重量每減少100千克,百公里油耗可降低0.3-0.6升。隨著國家第二階段燃油指標5L/100Kg要求,以及電動汽車行程問題的凸顯,汽車材料輕量化已成行業潮流。目前,在汽車非金屬材料輕量化領域,化學微發泡技術成為主機廠競相研究的主要課題之一。

圖:汽車節能的主要方案

一 化學微發泡材料好壞看“氣質”?微發泡簡介 |

微發泡(Microcellular Foaming)材料是指以材料為基體,內部含有從幾十微米到幾百微米尺寸泡孔的多孔聚合物材料。微發泡主要分為超臨界氣體的物理發泡和發泡劑的化學發泡兩種,其中以MuCell為代表的氣體注入微發泡技術由于設備復雜、控制難度高、表觀不好,在使用中一直有諸多限制;而以NaHCO3和檸檬酸為代表的環境友好型化學技術,由于設備投入小、易于操作、發泡效果優良,成為微發泡技術主要研究方向。

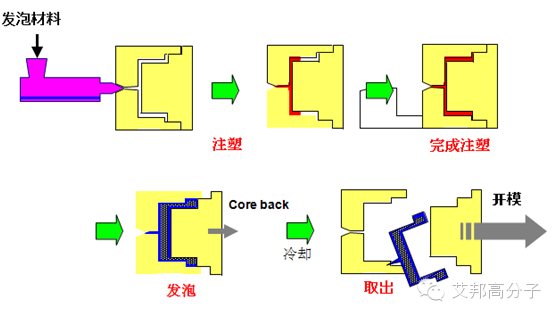

圖:微發泡技術流程圖

圖:微發泡技術流程圖

和普通塑料相比,化學微發泡材料既能有效減重,又能減少注塑缺陷、提高注塑效率,還具備隔熱、吸音、緩沖性能等特殊性能。具體如下表所示:

表:普通塑料和化學微發泡材料比較(以普通塑料為基準)

微發泡材料好壞主要看“氣質”--氣泡質量,如泡孔大小、均一性、結構分布是決定微發泡材料質量的關鍵因素。合肥會通新材料公司的化學微發泡材料,泡孔直徑在80微米左右、均勻、細膩、性能保持率高,處于行業領先水平。

二 以PP為例,談談化學微發泡材料5個“氣質”! |

1.輕量化減重效果

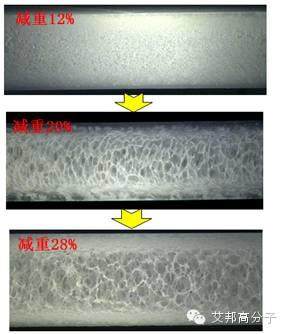

減重比例是微發泡材料效果的關鍵指標,只有泡孔直徑控制合理,且分布細膩、均一,才能在保證材料性能的基礎上,實現最大幅度的減重。汽車行業微發泡減重比例一般在15-30%左右,超過30%則一般性能損失過大,只在性能要求不高的場所使用。

以合肥會通新材料公司的產品為例,其微發泡材料在汽車內飾外觀件,通常減重在20-25%左右,比行業平均水平高5%左右。

圖:不同減重比例效果

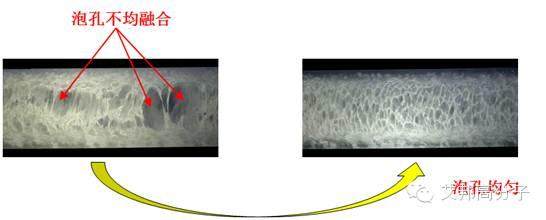

2.泡孔均一技術

為了達到最大的減重效果,不僅發泡孔徑盡量小,同時分布要均勻、細膩,不能出現眾多并孔現象。行業內,微發泡材料的泡孔直徑普遍水平在120um以上,合肥會通新材料公司的微發泡材料在80um左右,且細膩、均一,這與采用特殊的發泡復合技術和特種基料有關。

圖:泡孔不均、均勻效果

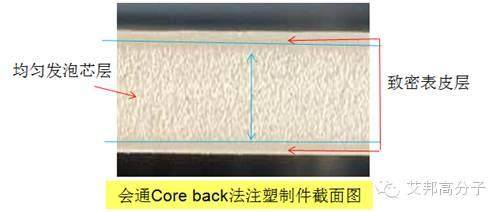

3.“三明治”發泡結構技術

良好的“三明治”結構是微發泡效果優異的典型技術特征。微發泡材料上、下表面密實的表皮層對制件外觀質量、可噴涂后加工性有重大影響。細膩均勻的發泡芯層則決定了微發泡材料的減重效果和性能保持率。

如下圖所示,會通微發泡材料成型的制件上、下皮層密實,克服一般發泡材料表觀質量差,難以噴涂、絲印、燙金等問題。

圖:“三明治”結構

4.注塑件外觀控制技術

除了發泡技術之外,配方中PP組分的熔體強度是決定微發泡材料表觀質量的一個關鍵因素。良好的PP集體熔體強度能增強對氣體的包裹能力,防止微發泡材料注塑過程中氣體在制件表面形成似水花樣的 “氣白”。破孔和并孔是控制微發泡注塑件外觀質量和芯層泡孔結構細膩均一的關鍵。

圖:高熔體強度PP制品表面效果(右)

5.性能保持率技術

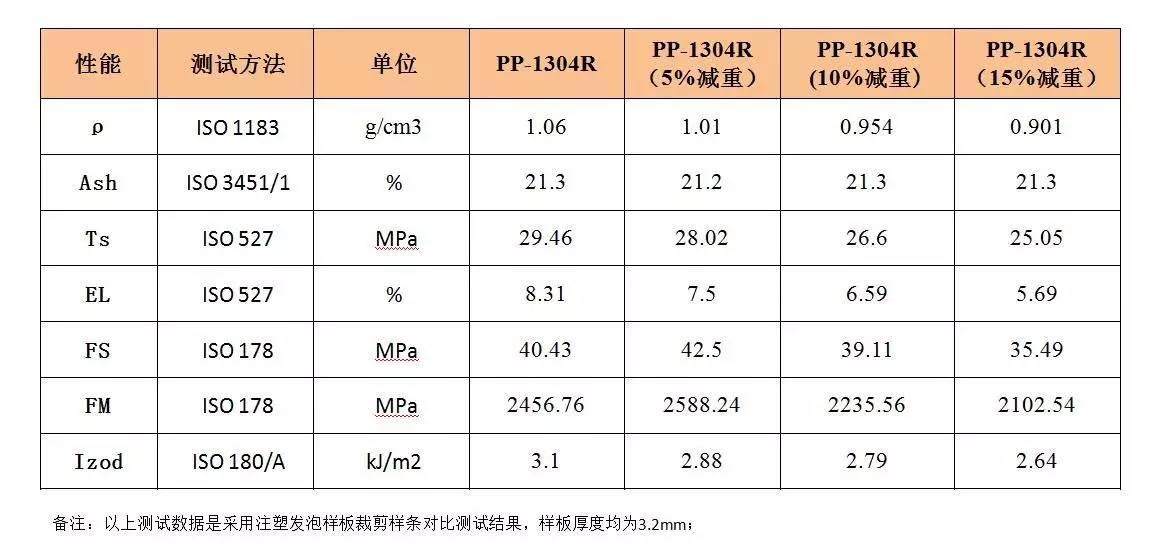

下表是微發泡材料在發泡前和不同發泡減重效果下,材料性能對比(數據源于合肥會通在Ford空濾殼體均聚PP項目研究成果):

表:發泡前、不同發泡減重效果下,材料性能對比

三 微發泡的汽車輕量化應用實例 |

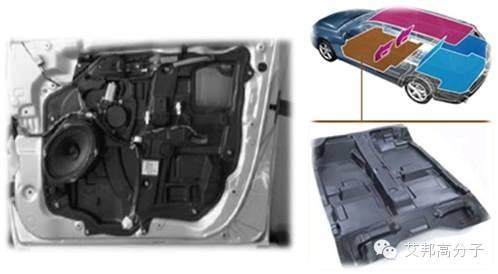

目前,化學微發泡材料在通用、寶馬、奔馳等汽車內飾均有大范圍應用,主要在汽車的車門內襯板、儀表板、后門內襯板、底護板等部位;從而降低制件的重量,實現部件的輕量化。如下圖所示:

圖:車門內襯板(左),車后門內襯板

圖:車門模組(左),底護板

圖:底部蓋板內襯

圖:門護板

會通,改性材料整體解決方案供應商

◆ 合肥會通新材料有限公司,專業聚焦改性塑料研發、生產和銷售;

◆ 國內改性塑料行業新秀和生力軍,五年時間創造行業奇跡,強勢躋身行業前列;

◆ 專注于汽車、家電、3C領域的材料創新,研發環保、健康、輕量化、美學材料應用技術;

◆ 國內一流的改性材料智能化生產工廠,擁有聚苯乙烯類、聚烯烴類、聚酯類、聚酰胺類四大產品線;

◆ 市場與技術雙輪驅動,打造技術型企業,為客戶提供材料整體解決方案,為人類創造美好生活。

對化學微發泡PP感興趣或者技術交流,可以聯系合肥會通新材料公司技術工程師: 0551-65771665(電話),zhouhai@orinko.com.cn(郵箱)

推薦閱讀:

2.本期招聘:國內知名改性塑料企業會通新材料招人啦!合肥 ▏上海 ▏華北等多崗位等你來

3.靖凱模塑:帶你認識微發泡技術工藝、應用、模具設計、CAE分析、產品問題

閱讀原文,進一步了解合肥會通

↓↓↓

始發于微信公眾號:艾邦高分子