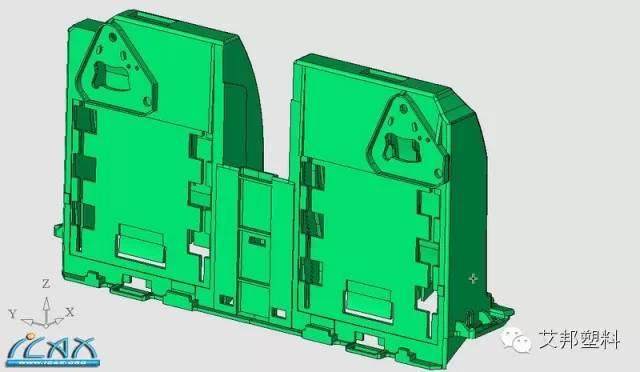

該產品是某款轎車的雜物盒外殼,材料是PA+PC+GF30%,內部結構極為復雜,外形也比較麻煩。此產品是我一個好朋友工廠的主打產品,已經生產一段時間了,由于原來的模具結構不是很合理,取件非常麻煩。這次受朋友的委托,我對模具進行了重新設計。

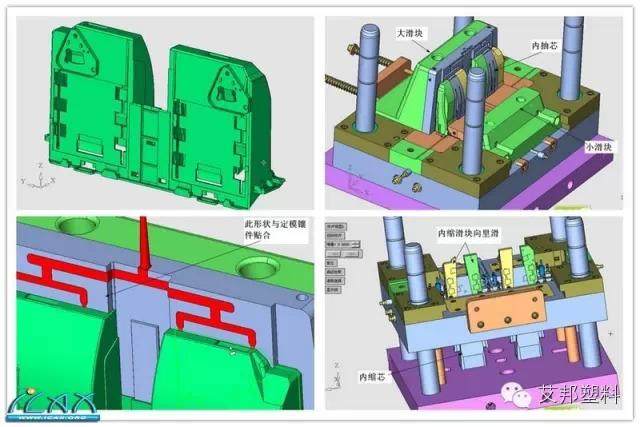

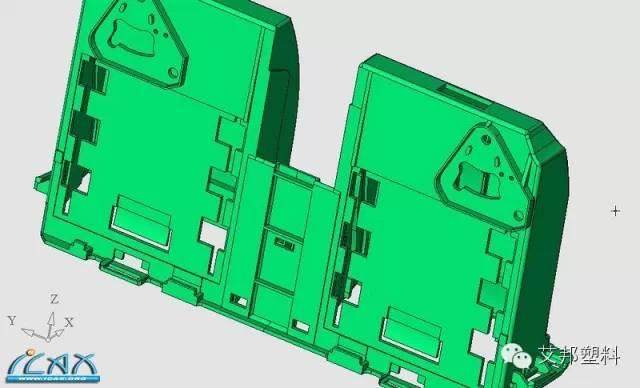

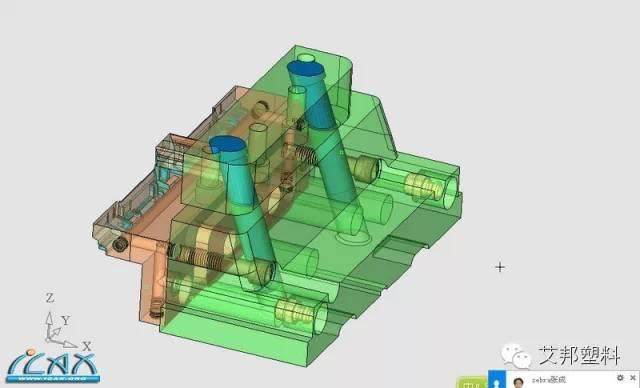

首先來看一下產品的內外結構,從圖片上可以看出這個零件內外都有倒扣。

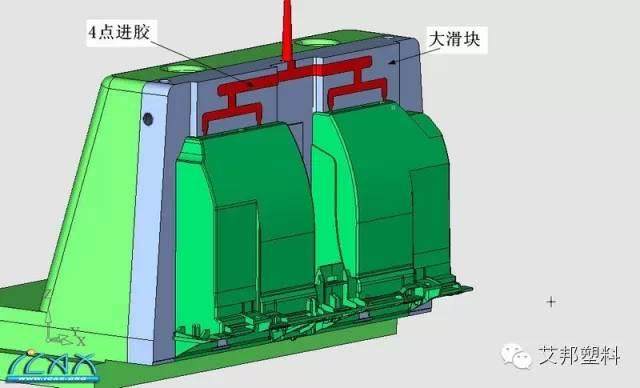

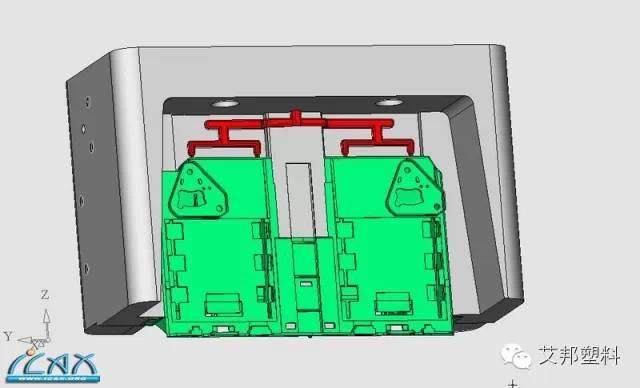

一、澆口的設計

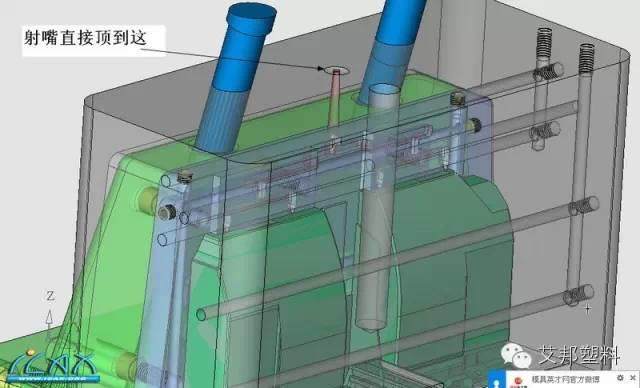

原來老模具是采用4個熱流道進膠,不是很合理,我經過考慮,采用了這樣的澆口,雖然是4點進膠,但還是屬于大水口。取消了熱流道,改成這樣的澆口后,模具總高度降低了120mm,,注塑機從原來的300噸改為220噸。模具的制造成本也減少了3萬元。

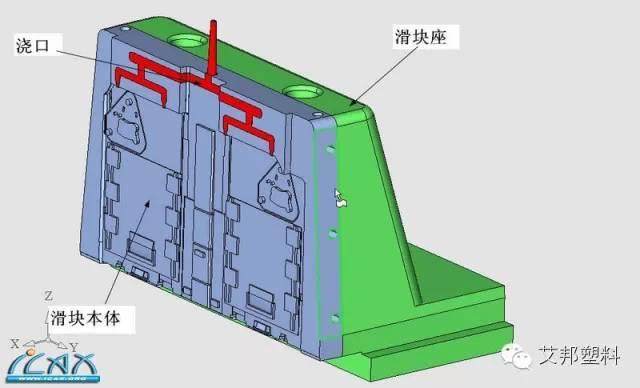

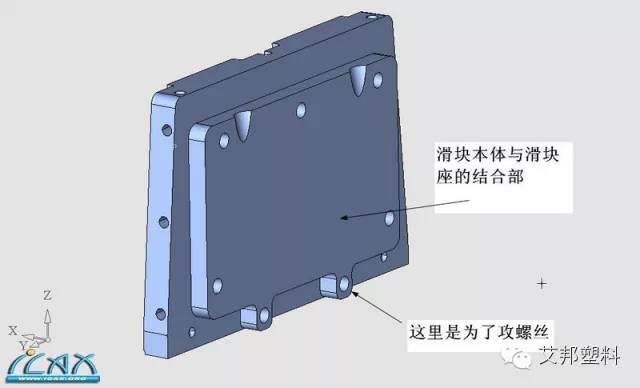

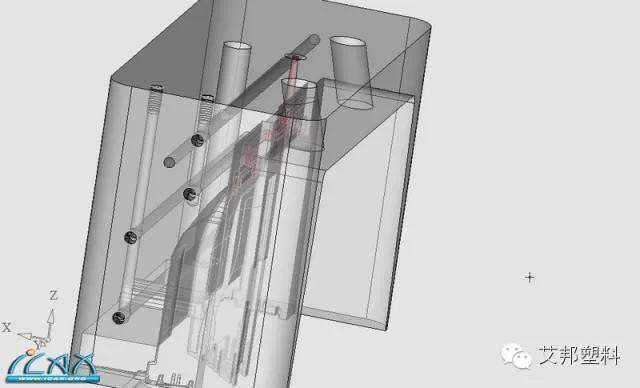

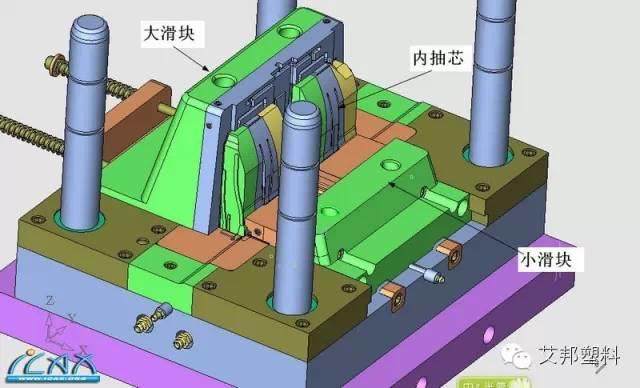

二、大滑塊的設計

大滑塊由滑塊本體和滑塊座組成

滑塊本體下多出來的二個凸臺是為了安排螺絲,增加螺紋的牙數。

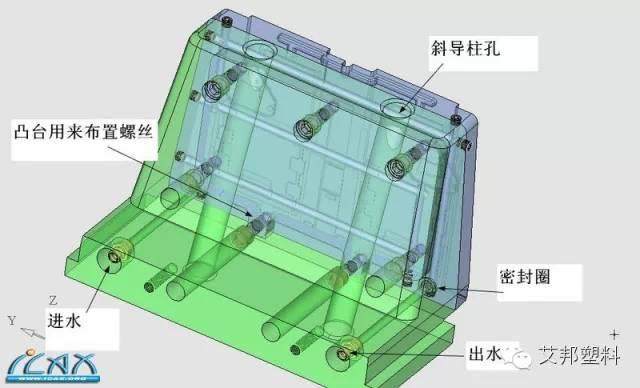

大滑塊的冷卻水孔是布置在滑塊本體上的,通過密封圈由滑塊座引出,布置在模具的二側。

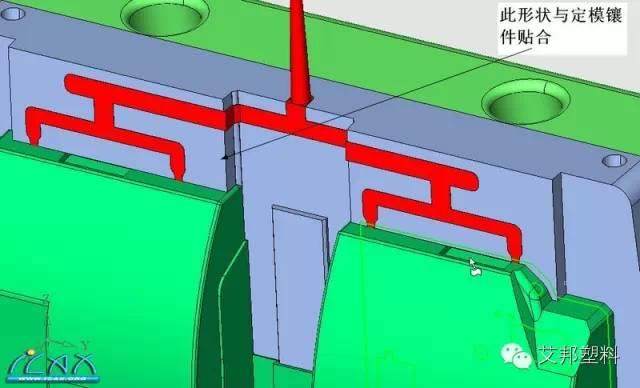

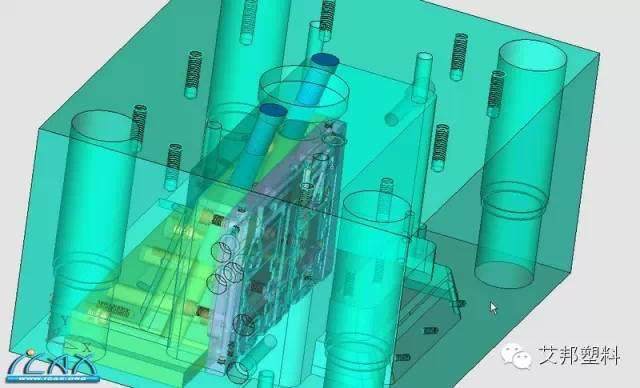

撥動大滑塊的斜導柱是同時穿過定模框和定模大鑲件的

大滑塊與定模大鑲件的結合處產生了澆口,注塑機的射嘴是直接頂在定模大鑲件上的。這樣可縮短主流道,減少注射壓力。

三、定模大鑲件的設計

定模大鑲件的內面是與大滑塊本體貼合的在貼合面上形成4點進膠的流道

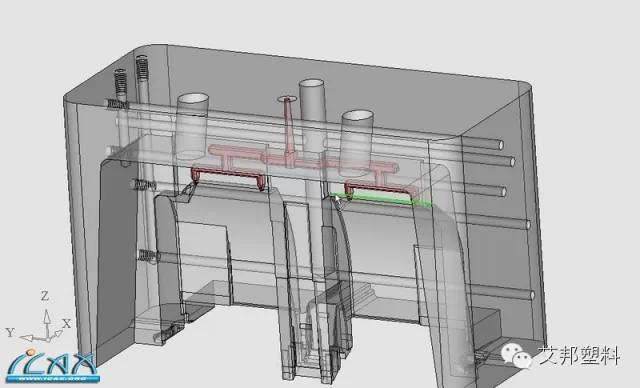

動模大鑲件的設計是很常規的,但是為了減少產品成型后的應力,冷卻系統的設計非常關鍵。如下圖:

除了安排了橫向的5條水路外,中間的突起部分還安排了一個水塘這樣,使得整個動模大鑲件的熱交換比較平衡。

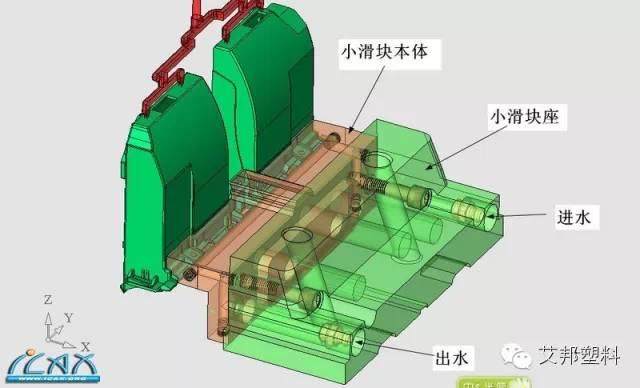

四、小滑塊的設計

產品的另外一面形狀較為復雜,我采用了一個整體的滑塊

小滑塊由滑塊本體和滑塊座組成,用螺絲固定,并且壓緊密封圈,形成一個組合水路。

小滑塊的撥動也是靠斜導柱,與大滑塊不同的是,斜導柱是固定在一個專用的斜導柱座上的。

這樣加工和裝配都比較簡便。

高分子論壇模具微信群,請加群主:15712009605

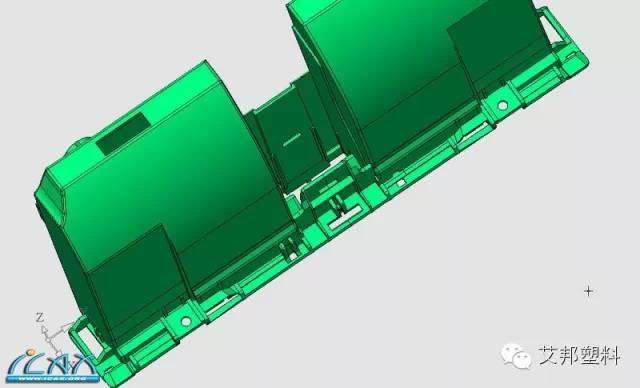

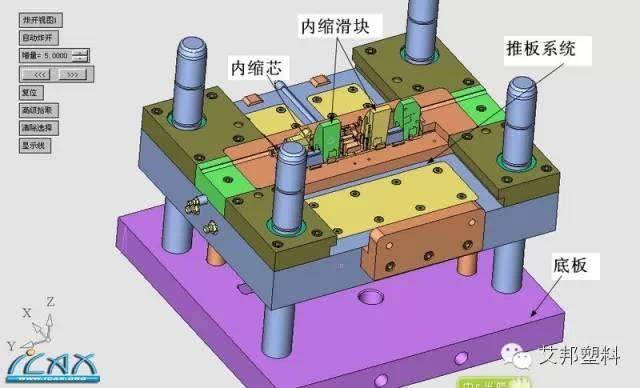

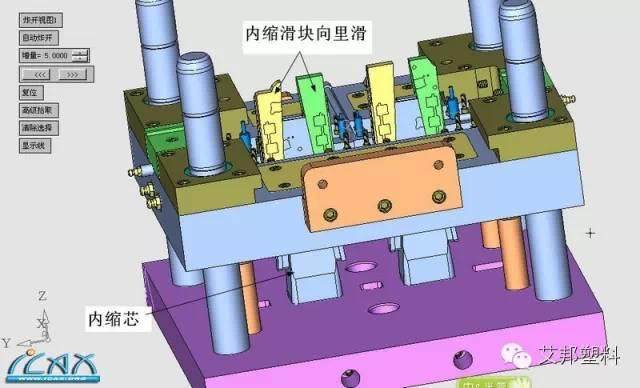

動模內抽芯機構的設計,這是本套模具最精彩的部分,有相當的難度,我們先來看整個動模的外形

其實,動模部分是一種特殊的推板機構,各類零件都是依附在刮板上,僅僅是內縮芯是固定在動模底板上的。下圖是刮板被注塑機的頂桿頂開的狀況,

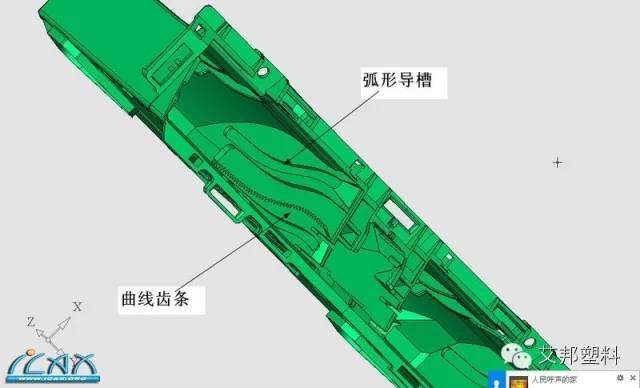

由于內縮芯上有斜“T”型塊,所以,當內縮芯縮下時,內縮滑塊就有向里的動作。

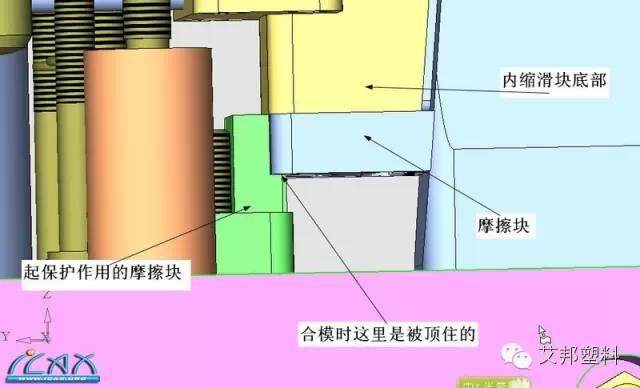

由于內縮滑塊向里只需要滑動3mm,內縮芯只需要縮下35mm就足夠了,可是由于產品的內部比較深,實際上刮板要推開138m才可將產品脫出來。這對內縮滑塊來說是個矛盾,這個問題是這樣解決的。先看下圖

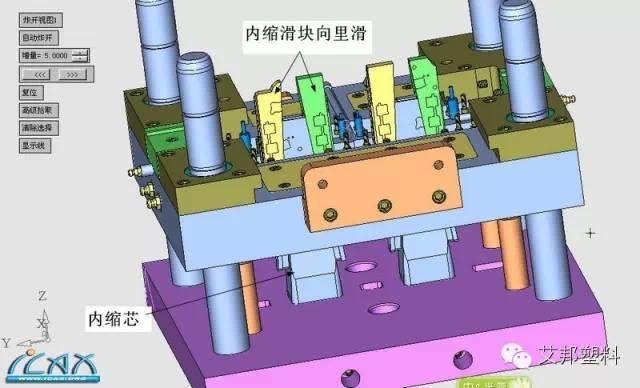

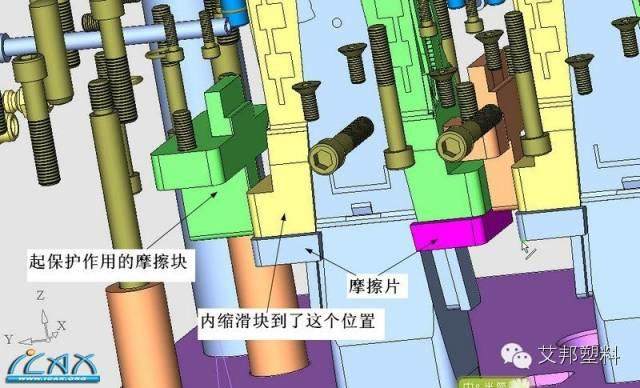

內縮滑塊的底部是固定有一個摩擦塊的,合模時一個起保護作用的摩擦塊上有個小臺階,頂住內縮滑塊底部連接的摩擦塊,使得注塑時內縮滑塊不往后退。開模時的狀況是這樣的,見下圖

當內縮滑塊向里滑動,超過小臺階時,由于內縮滑塊的底部的摩擦塊沒有東西擋住內縮滑塊就停止內滑,跟著內縮芯一起向下運動。合模時,內縮芯向前運動,由于有摩擦力,內縮滑塊在向前的同時一定會向外運動,這時起保護作用的摩擦塊就會擋住內縮滑塊,讓它只能向前,不能向外。

這是個非常巧妙的設計,靈感來自教堂里的十字架。

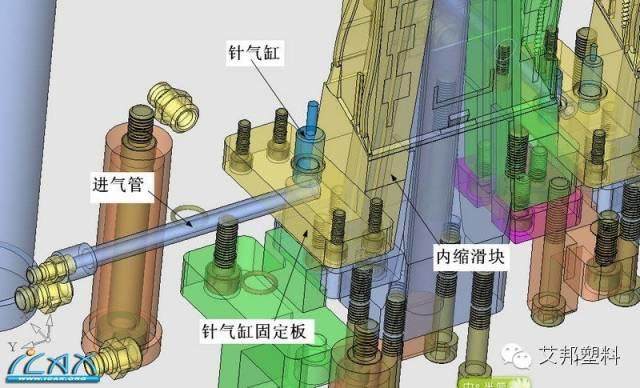

當內縮滑塊向前運動時,最終位置的定位是靠這個小板,名稱叫針氣缸固定板,這塊小板有二個功能:一是內縮滑塊的最終定位,二是安排了一組針型氣缸,對產品進行二此頂出。由于本套模具沒有頂針板和墊腳,產品的二次頂出非常困難這個針氣缸是個好東西,它可以在模具的任何部位,任何角度進行頂出。

裝在模具內是這樣的。

這樣產品可以用機械手吸出,進行全自動生產。

編后感

這套模具有幾個亮點是可圈可點的:

第一是,原來是一套非常頭痛的模具,現在可以全自動生產,而且使用的注塑機小了一號。節約了電能。

第二是取消了熱流道,采用了大水口,節約了模具的制造成本。

第三是采用了十字架型的保護摩擦塊,使得內縮滑塊的動作安全可靠。

(來源:查鴻達,親自設計或指導生產的模具總數超過1萬套,在模具技術上獲得20多項國家專利)

推薦閱讀:

始發于微信公眾號:艾邦高分子