對于注塑行業來說,理論上能夠達到的最大生產效率是 95%。而實際上有相當一部分注塑企業的生產效率遠低于這一水平,其主要原因之一是:更換模具浪費了大量寶貴時間。

一 為什么“快速換模”不能被中小型注塑機用戶所接受? |

實際上,快速換模的方法和設備在注塑機領域的應用至少已有30年。普遍而言,快速換模系統主要應用在大噸位的注塑機上。但對于中小型噸位的注塑機,多數仍使用人工換模的方式。然而,噸位越小的注塑機,其模具更換所消耗的時間占總生產時間的比例越高。

市場調研結果顯示:大多客戶并非有意拒絕快速換模系統的,而主要是因為他們并不是很了解相關公司的產品和方案,或者更可能是出于一種對復雜事物,以及新興技術和設備的抵觸心理。

第一眼看上去,“快速換模”或許令人感到復雜而無從入手,因為其并不能和“使用液壓或者磁力夾具夾持模具來代替傳統的碼模夾”,或者“使用快速接頭來連接油路、水路和電路”直接畫上等號,而是一種需要各個部門互相協作配合的生產工藝流程的改變。盡管,達到“快速換模”這一目的會消耗很多人力物力,但事情總是一步一步開始的。而第一步的戰略決策最為關鍵。從第一步的成功開始,其回報也會逐一顯現。根據用戶公司自身的情況,其工廠所能達到的最載荷決定了最終完成“快速換模”項目所需要的時間。

二 小型注塑機如何實現快速換摸? |

第1步:工業設備清單

通常一個正常項目的設備清單反應了其現有的設備狀況。它包含注塑機的各項參數、模具圖紙以及注塑產品信息等。根據以往經驗,在幾乎所有的設備清單中,注塑機的尺寸大小(合模力)和品牌(類型)數量常常超過了實際生產工藝的需要。其模具型號范圍往往很寬泛,從而限制了標準化生產的實現以及靈活的生產模式的建立。

第2步:分組和優先

最切實可行的方法是先將這些機器進行分組,每組包含一定數量具有近似的合模力和類型的注塑機。例如:10 臺不同類型及合模力的注塑機,最多可以分為 3 組(圖 1)。該方法的結果即形成了包括若干機組的設備庫,而每個機組又包括一批具有標準化模具接頭的注塑機(圖2)。模具接頭的標準化是快速換模的基礎,而設備庫的建立也為靈活調配生產任務提供了可能。實際生產經驗表明:靈活調配產能,通過購置價格低而又合適的注塑機,可以抵消潛在的成本削減壓力。

在降低了注塑機的多樣性之后,下一步便是設置其在生產中的優先次序。多數情況下,將一臺已有機器完全用新機器替代是不太現實的,而是需要把一兩個機組中的機器按照其各自的使用年限和技術條件進行優先次序的排列,然后再決定是要進行機器替換,還是進行機組數目的擴充。

第3步:標準化

從一臺單一的注塑機開始減少換模時間,這只是第一步,隨著整個車間的快速換模流程的進行,規模效益和投資回報才會愈加明顯。這一步驟的關鍵,并不在于引進何種類型的快速換模系統,或者該系統的自動化程度有多高;而是在于,這種標準化作業的概念能否被全廠的各個相關部門所接受——從模具采購、產品生產部門,到生產設備的維護部門。

實現模具接頭標準化的基礎,是在第一步制定設備清單時,對模具技術參數的匯編。依照注塑機的分組情況,可以依次分類出具有相同參數類型的模具。此標準化包含了對夾板,和對水油管接頭、電接頭、頂出裝置連接等的尺寸和位置的限定。

另一個影響快速換模效率的重要因素是:模具從存放區域到達注塑機旁的方式。通常使用行車來進行模具運輸。而另一種較高效的運輸方式則是使用換模車。通常,行車來被用來將模具從存放區運送到注塑機旁,并從上方垂直吊入機器內。但是,當廠房空間高度不夠或者傳送的距離很長時,更高效的選擇是使用具有電力驅動或氣墊的換模車,來實施模具的傳送。使用換模車能夠將模具運送到指定的注塑機旁,并且依靠快速換模系統中的動力滾軸,從機器側面水平地進行換模。水平換模還是垂直換模,決定了模具夾持和管路連接的位置及實施細節。

第4步:何種換模系統效果顯著

那么究竟那種特殊的模具夾持系統是中小型注塑機應用的首選呢?

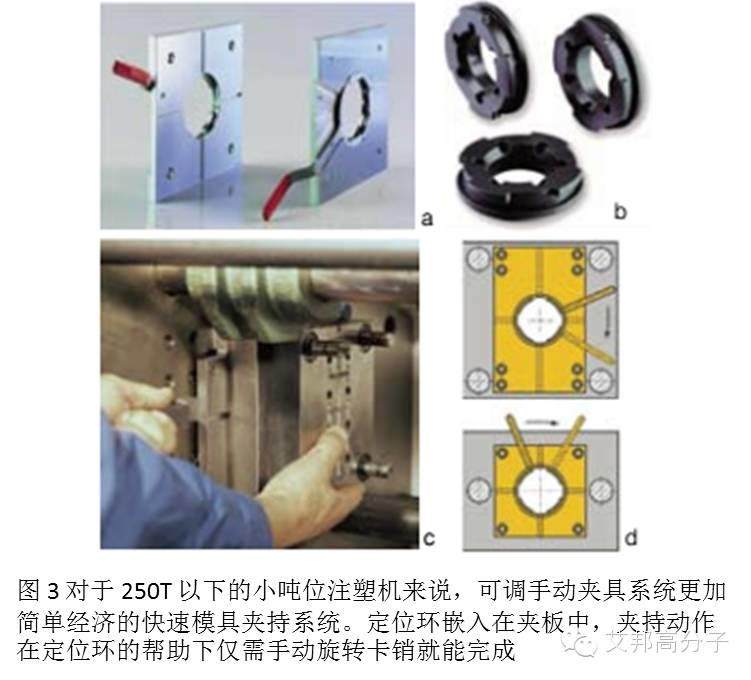

選擇哪一種模具夾持系統,或者達到何種自動化程度的換模系統比較合適,其實這最終取決于換模時間在整個生產流程中所占的比重。這不單是個技術性問題,更是未來導向性生產規劃戰略的一部分。所需要注意的是上述第 1 步的實施。對小型注塑機,采用可調手動夾具系統即可獲得很高的生產靈活性;對于大型注塑機,有磁性和液壓夾具系統。此外,EAS 還能提供手動和自動組合快速接頭來方便管路連接(圖 3 a~d)。

快速換模系統的引進會帶來顯著的效率提高。例如,在 3min 內,采用 EAS 的快速換模系統,可以將一套合模力 3200t 的注塑機所用的模具自動換入機器內,也可以將一套25t 注塑機用的模具手動換入機器內。

三 總結 |

快速換模的先決條件是對上述 4 個步驟的實施和改善作業流程的意愿。快速換模所能節約的時間是驚人的,因而其投入是相當值得的。事實證明,僅對一臺注塑機而言,與完全手動的傳統換模方式相比,EAS 快速換模系統可以將客戶的生產效率提高 50%~70%。若對整個生產流程,或者整個車間的生產效率來說,這種提高將更令人驚喜。因此,盡可能地、經濟地提高生產效率,才能避免注塑廠在同行競爭中被淘汰。

素材來源:蘇州易愛使快速換摸系統有限公司

推薦閱讀:

關注艾邦高分子,查看更多文章

本文系原創,轉載請先聯系我們。加入模具交流群,請加微信:18319055312 或 15712009605,并注明“模具+公司”

閱讀原文,查看更多模具文章

↓ ↓ ↓

始發于微信公眾號:艾邦高分子