做3D打印技術的朋友都在關注的微信公眾號——艾邦高分子,戳藍色字體關注吧!

做3D打印技術的朋友都在關注的微信公眾號——艾邦高分子,戳藍色字體關注吧!

3D打印技術出現有近20年,但要真正進入汽車領域,按目前的技術來說,有一定的難度,因為汽車是一個大批量生產的產品,而3D打印技術更適合個性化和小批量產品的生產。

一、3D打印技術的特點及優勢

3D打印技術從狹義上來說主要是指增材成型技術,從成型工藝上看3D打印技術突破了傳統成型方法通過快速自動成型系統與計算機數據模型結合,無需任何附加的傳統模具制造和機械加工就能夠制造出各種形狀復雜的原型,這使得產品的設計生產周期大大縮短,生產成本大幅下降。

特點:基于離散成型堆積成型原理,將材料按層堆積的方法制造零件。 分層制造,疊加成型( 增材技術 )

優勢:突破產品設計限制 - 縮短產品開發周期 - 同步開發,提升新產品可靠性。

在汽車研發中的應用: 整車造型 - 設計驗證、性能測試手工樣件 - 制造結構復雜的零件 - 多材料復合零件 - 輕量化結構零件 - 輔助檢具和夾具。回復”3D打印",查詢更多相關文章

二、3D打印技術在汽車研發中的應用實例

案例一、3D打印技術在造型油泥模型試制中的應用

整車模型的制作,以往都是油泥模型,當3D打印技術出現之后,可以在一定程度上取代油泥模型。雖然,3D打印還不能像油泥模型一樣易于修改,但在制作安裝車燈、座椅、方向盤和輪胎的等可以快速成型,可以模型的制作過程大大減少時間成本,能更快的調整、設計出合理性更強的模型。

案例二: 3D打印技術應用于概念及結構設計和技術驗證

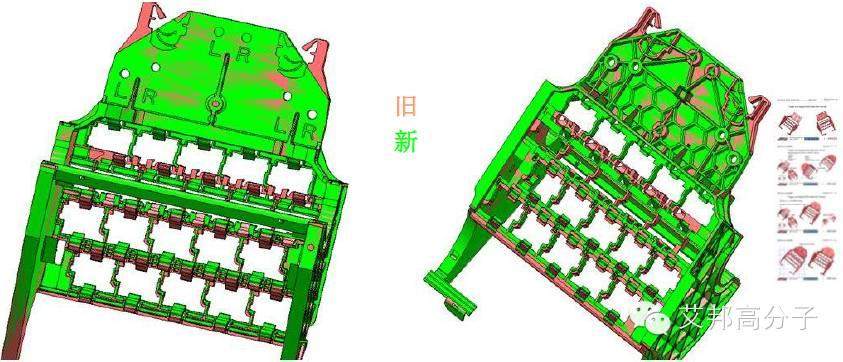

從左(舊)與右(新)兩圖可以看出,通過3D打印,對于復雜的制件,可以靜態分析結構和實車安裝問題,這能讓結構工程師更好的進行零件結構的設計,提高零件的強度和制造性,簡化零件結構,驗證技術可行性,提高產品成熟度。

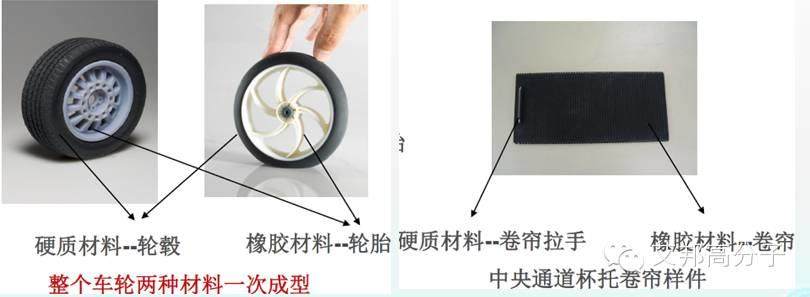

案例三: 3D打印技術應用于多種材料集成的內外飾件制作

在內外飾制作中,3D打印技術可以集成多種材料一次成型,不僅減少了制件的工序,制件皮革紋理清晰,細節更細致。

案例四: 3D打印技術應用于復雜分總成內外飾件一次性快速制作

圖:儀表板出風口總成制作

表1 3D技術與傳統加工費用和時間的對比

時間 | 費用 | |

3DP | 1天 | 1000RMB |

ABS銑削 | 8天 | 6500RMB |

FDM | 5天 | 3000RMB |

SLA/PUG | 6天 | 硅膠模具+原型 20000RMB 單件1000RMB |

從表中可以看出,3DP打印技術在復雜分總成內外飾一次性快速制作中,極大縮減時間成本,3DP僅為1天便可以把儀表板出門口制成,而傳統的ABS銑削則需要8天;在費用上3DP只需要1000RMB,傳統的ABS銑削需要6500RMB,這對于汽車零件研發中大大提高了效率并且減低了生產的成本。

案例五: 3D打印技術應用于中小模型一次性快速制作

圖:內飾小模型

表2 內飾小模型幾種加工方式時間費用對比

時間 | 費用 | |

3DP | 3天 | 2,2000RMB |

ABS銑削 | 7天 | 3,0000RMB |

Ureol代木銑削 | 7天 | 3,5000RMB |

從表格中可以看出,3DP技術在內飾小模型一次快速制作。在時間與成本上,小批量生產過程中,3DP技術優勢無與倫比的優勢。

案例六:3D打印技術在汽車輕量化的應用

3D打印技術,在汽車輕量化產品中開發中占據了越來越重要的位置,因為此技術可以使得塑料乃至金屬制造中空的輕量化結構零件成為了可能,而不單單依靠發泡和微發泡技術。筆者相信,隨著技術的發展,3D打印技術集概念設計、技術驗證與生產制造于一體的優點,會為縮短汽車設計研發的周期,提高新產品的成熟度,快速推出新車型提供可行性。

三、3D打印技術的展望

發展瓶頸:

1.只適合小批量、短時間內無法完全代替傳統制造

2.表面質量尚有差距,需要拋光、染色、電鍍、噴漆等后處理加工

3.材料選用局限性大,成本高

4.整個產業鏈發展不成熟

趨勢:

1.拓寬材料選用范圍,降低成本,優化機械性能,趨于批量化生產

2.個性化定制,提升附加值 - 金屬打印顯著增長

3. 充分發揮其快速成型的功能,強化并行工程,提高產品成熟度

前景:

國際市場分析機構SmarTech近日發布的報告《3D打印市場中的塑料: 十年機會預測》稱:目前,全球3D打印用塑料銷售額已達到3.1億美元, 預計2019年將增至14億美元。

文章作者為上海大眾汽車技術專家——沈衛東,艾邦高分子整理編輯,如需轉載,請注明來源

推薦閱讀:

加入3D打印技術交流群,請加微信:18320865613 或 15712009605,并注明“3D打印+公司”

閱讀原文,加入3D打印技術交流群

始發于微信公眾號:艾邦高分子