做助劑的朋友都在關注的公眾號——艾邦高分子,戳藍色字體關注吧!

做助劑的朋友都在關注的公眾號——艾邦高分子,戳藍色字體關注吧!

偶聯劑:是一類具有兩性結構的物質,它們分子中的一部分基團可與無機表面的化學基團反應,形成化學鍵合;另一部分基團則有親有機物的性質,可與有機分子發生化學反應或產生較強的分子間作用,從而將兩種性質截然不同的材料牢固地結合起來,改善無機填料在聚合物基體中的分散狀態,提高填充聚合物材料的力學性能和使用性能。回復“助劑”,查詢更多相關文章

炭黑納米復合材料

未加偶聯劑

加硅烷偶聯劑

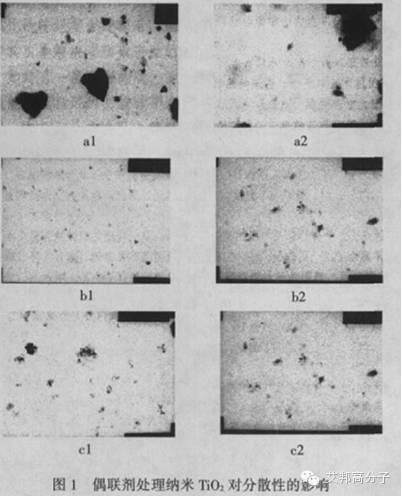

從圖中可以看出,偶聯劑的加入,可以明顯改善兩種物質間的界面作用,以及改善分散性

其化學結構可分:硅烷偶聯劑、鈦酸酯偶聯劑、鋯酸酯偶聯劑、鋁酸酯偶聯劑、雙金屬偶聯劑( 鋁-鋯酸酯、鋁鈦復合偶聯劑)、稀土偶聯劑、含磷偶聯劑、含硼偶聯劑等。(橡膠工業中最常用的是硅烷、鈦酸酯和鋁酸酯偶聯劑)

1.硅烷偶聯劑

化學結構式:RnSiX4-n

R:為非水解的、可與高分子聚合物結合的有機官能團。可為:甲基、乙烯基、氨基、環氧基、巰基、丙烯酰氧丙基等;

X:為可水解基團,遇水溶液、空氣中的水分或無機物表面吸附的水分均可引起水解,與無機物表面有較好的反應性。可為:烷氧基、芳氧基、酰基、氯基等。其中,最常用的為甲氧基和乙氧基。

注:無機端水解后與無機物界面反應,有機端則與有機界面進行作用,因而改進了復合材料組分間的作用

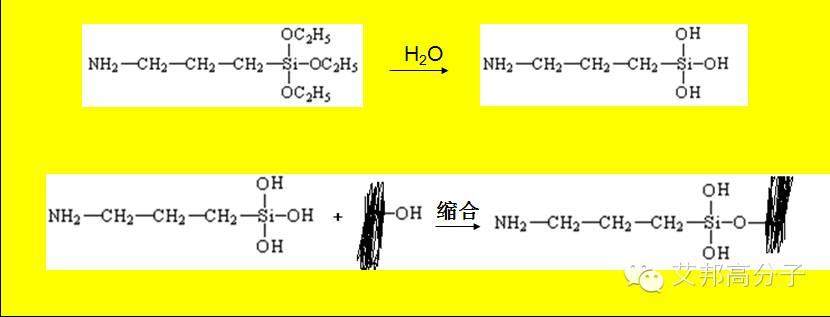

2、作用機理

(1)X基水解為羥基;

(2)羥基與無機物表面存在的羥基生成氫鍵或脫水成醚鍵;

(3)R基與有機物相結合。

3、水解條件(三烷氧基硅烷與水的作用是偶聯作用的基礎,大部分硅烷經水解后為水溶性的)

1.溶液的pH值對其穩定有很大影響

2.常用的酸有鹽酸、醋酸、月桂酸等。但在調節酸堿性促進水解的同時,也促進了硅醇之間的相互縮合,形成沒有活性的聚合物

3.酸堿性對硅烷上的有機官能團也有影響

4.使用方法

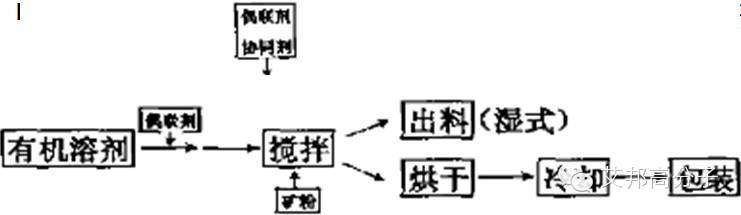

1.預處理法:(干式法、濕式法、噴布法)

干式法:將無機填料加入高速捏合機中進行攪拌,邊攪拌邊將硅烷偶聯劑的醇水溶液,或有機溶液,或水溶液加入,使之均一分散后,干燥即可。回復“助劑”,查詢更多相關文章

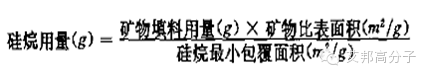

2.硅烷偶聯劑用量

注:若無機填料比表面積不明時,可確定為填料量的1%左右;針對密度較小的填料時,用溶劑稀釋使用效果更好。(真正起偶聯作用的是少量的偶聯劑所形成的單分子層。)

2.整體摻合法(同時法)

在有機基體與無機填料混合的過程中,同時加入硅烷偶聯劑原液,然后進行成型加工或經高剪切混合擠出、切粒制成母料。

特點:填料不必預處理,硅烷偶聯劑的濃度也可任意調整,并且可以一步完成復合材料制品的配料。但要得到與預處理法相同的處理效果,必須使用三倍于預處理法的硅烷偶聯劑。

5.應用

硅烷偶聯劑可用于許多無機填料,其中在含硅酸成分多的玻璃纖維、石英粉及白碳黑中效果最好,在陶土和水合氧化鋁中次之,對不含游離水的碳酸鈣效果欠佳,硅烷偶聯劑的有機基對聚合物的反應有選擇性。

常見硅烷偶聯劑

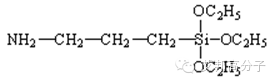

1.KH550(γ-氨丙基三乙氧基硅烷 )

溶解性:可溶于有機溶劑,但丙酮、四氯化碳不適宜作釋劑;可溶于水。在水中水解,呈堿性。

主要應用于礦物填充的酚醛、聚酯、環氧、聚酰胺、碳酸酯等熱塑性和熱固體樹脂,能大幅度提高增強塑料的干濕態抗彎強度、抗壓強度、剪切強度等物理力學性能和濕態電氣性能,并改善填料在聚合物中的潤濕性和分散性。

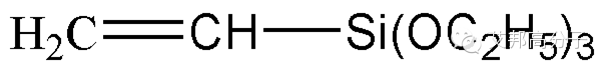

2.A-151(乙烯基三乙氧基硅烷 )

溶解性:可溶于有機溶劑,但丙酮、四氯化碳不適宜作釋劑;可溶于水。在水中水解,呈堿性。

主要用于聚乙烯交聯;不飽和聚酯、聚乙烯、聚丙烯樹脂等玻璃纖維增強塑料的玻纖表面處理;合成特種涂料;粘接劑;電子元器件的表面防潮處理;無機含硅填料的表面處理等;也用于復合玻璃中間層的表面處理。回復“助劑”,查詢更多相關文章

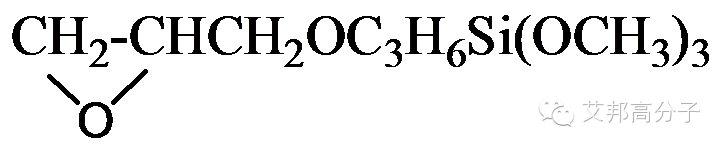

3.KH560(γ-縮水甘油醚氧丙基三甲氧基硅烷 )

溶解性:溶于水,同時發生水解反應,水解反應放出甲醇。溶于醇、丙酮和在5%以下的正常使用水平溶于大多數脂肪族酯。

KH-560是一種含環氧基的偶聯劑,用于多硫化物和聚氨酯的嵌縫膠和密封膠,用于環氧樹脂的膠粘劑、填充型或增強型熱固性樹脂、玻璃纖維膠粘劑和用于無機物填充或玻璃增強的熱塑料性樹脂等。

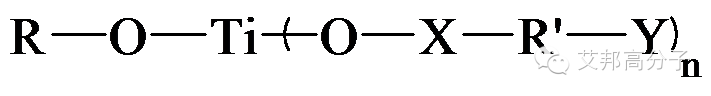

2.鈦酸酯偶聯劑

1、化學結構通式

R基:可與無機填料表面的羥基反應,形成偶聯劑的單分子層,從而起化學偶聯作用。

-O-基:能發生各種類型的酯基轉化反應,由此可使鈦酸酯偶聯劑與聚合物及填料產生交聯,同時還可與EP中的羥基發生酯化反應。

X:與鈦氧鍵連接的原子團,或稱黏結基團,決定著鈦酸酯偶聯劑的特性。可為:烷氧基、羧基、硫酰氧基、磷氧基、亞磷酰氧基、焦磷酰氧基等。

R’:是鈦酸酯偶聯劑分子中的長鏈部分,主要是保證與聚合物分子的纏結作用和混溶性,提高材料的沖擊強度,降低填料的表面能,使體系的黏度顯著降低,并具有良好的潤滑性和流變性能。

Y:是鈦酸酯偶聯劑進行交聯的官能團,有不飽和雙鍵基團、氨基、羥基等。

鈦酸偶聯劑

2、分類

1.單烷氧基型

2.單烷氧基焦磷酸酯型

3.螯合型

4.配位體型

3、作用機理

鈦酸酯偶聯劑的作用機理較為復雜,但它的多功能性與一劑多用的特征十分引人注目。

①單烷氧基鈦酸酯

單烷氧基可與填料表面上的羥基氫原子反應,形成化學鍵合。另外三個有機長鏈可與聚合物分子發生纏繞,這樣就將聚合物與填料緊密地結合在一起。

單烷氧基鈦酸酯在填料表面形成的是單分子層,而不是像硅烷偶聯劑那樣形成多分子層。

如果填料或聚合物含有大量的水分,該類單烷氧基鈦酸酯則易發生水解而失去偶聯作用。因此,該類偶聯劑特別適合于不含游離水,只含化學鍵合水或物理鍵合水的干燥填料體系,如碳酸鈣、水合氧化鋁等。

②單烷氧基焦磷酸酯型偶聯劑

該類偶聯劑適合于含濕量較高的填料體系,如陶土、滑石粉、高嶺土等。

在這些體系中,除單烷氧基與填料表面的羥基反應形成偶聯外,焦磷酸酯基還可分解形成磷酸酯基,結合一部分水。

這類偶聯劑的典型品種是三(二辛基焦磷酰氧基)鈦酸異丙酯(TTOPP-38)。

③螯合型鈦酸酯偶聯劑

該類偶聯劑適用于高濕填料和含水聚合物體系,如濕法二氧化硅、陶土、滑石粉、硅酸鋁、水處理玻璃纖維、炭黑等。

在高溫體系中,一般單烷氧基型鈦酸酯由于水解穩定性差,偶聯效果不好,而螯合型鈦酸酯具有極好的水解穩定性,適于在高溫狀態下使用。

根據螯合環的不同,這類偶聯劑分兩種基本類型:螯合100型,螯合基為氧代乙酰氧基;螯合200型,螯合基為二氧亞乙基。

④配位體型鈦酸酯偶聯劑

為了避免四價鈦酸酯在某些體系中的副反應而研制的,這些反應包括:在聚酯中的酯交換反應;在環氧樹脂中與羥基的反應;在聚氨酯中與聚醚與異氰酸酯的反應等。該類偶聯劑適用于許多填充體系,其偶聯機理與單烷氧基鈦酸酯類似。

4.特性

1.鈦酸酯偶聯劑的親有機部分通常為長鏈烴基(C12 ~18 ) ,它與聚合物鏈通過分子間的范德華力結合在一起。這種偶聯作用對于聚烯烴之類的熱塑性塑料特別適用。長鏈的纏繞可轉移應力應變,提高沖擊強度、伸長率和剪切強度,同時可在保持拉伸強度的情況下,增加填充量。

2.此外,長鏈烴基還可以改變無機物界面處的表面能,使黏度下降,高填充聚合物顯示良好的熔融流動性。

3.鈦酸酯偶聯劑應盡量避免與具有表面活性的助劑并用,它們會干擾鈦酸酯在界面處的偶聯反應,如果非使用這些助劑,應在填料、偶聯劑和聚合物充分混合之后再加入。

4.多數鈦酸酯都不同程度地與酯類增塑劑發生酯交換反應,因此,酯類增塑劑的加入也應在填料、偶聯劑和聚合物充分混合形成偶聯之后。

5.單烷氧基鈦酸酯在干燥或煅燒法填料體系中效果最好,在含游離水的濕填料中效果較差,此時應選用焦磷酸酯型鈦酸酯。對于比表面積大的濕填料最好選用螯合型鈦酸酯偶聯劑。

鈦酸酯偶聯劑和硅烷偶聯劑可以并用,產生協同效應,例如用螯合型鈦酸酯處理經硅烷偶聯劑處理過的玻璃纖維,偶聯效果大幅度提高。

5.用量

鈦酸酯偶聯劑用量通常為填料用量的0.5%,或為固體樹脂用量的0.25%,最終由效能來決定其最佳用量。其用量一般為無機填料的0.2%~0.25%。

6.使用方法

a、濕混合法

單烷氧基型、配位體型等偶聯劑可以用汽油、苯、乙醇等溶劑進行稀釋,再同填料或顏料混合均勻,然后用加熱或減壓等方法除去溶劑。

b、干混合法

在塑料工業中使用鈦酸酯偶聯劑,主要采用干法混合。為了使少量的鈦酸酯均勻地包覆在填料表面,一般加入少量稀釋劑,從而使少量的鈦酸酯均勻分布在填料表面上。

3.其他偶聯劑

1.鋁酸酯偶聯劑

其結構與鈦酸酯偶聯劑類似,分子中存在兩類活性基團,一類可與無機填料表面作用;另一類可與樹脂分子纏結,由此在無機填料與基體樹脂之間產生偶聯作用。具有色淺、無毒、使用方便等特點,熱穩定性能優于鈦酸酯偶聯劑,價格僅為鈦酸酯偶聯劑的一半。

鋁酸酯偶聯劑的用量一般為復合材料填料量的0.3%~1.0%。對于注塑或擠出成型的塑料硬制品,為填料的1.0%左右,其他工藝成型制品、軟制品及發泡制品,用填料量的0.3%~0.5%。高比表面的填料如氫氧化鋁、氫氧化鎂、白碳黑可用1.0%~1.3%

2.鋯類偶聯劑

鋯類偶聯劑不僅可以促進無機物和有機物的結合,而且還可以改善填料體系的性能。它的特點是能顯著降低填料體系的黏度,它可以抑制填充粒子間的相互作用,降低填料體系的黏度,從而可提高體系的分散性和增加填充量。

鋯類偶聯劑對于碳酸鈣、二氧化硅、氧化鋁、氧化鈦及陶土等填充體系有良好的改性效果。主要適用于聚烯烴、聚酯、環氧樹脂、尼龍、聚氨酯、合成橡膠等不同的聚合物填充體系

3.有機鉻類偶聯劑

由不飽和有機酸與三價鉻原子形成配價型金屬絡合物。在玻璃纖維增強塑料中,具有較好的使用效果。

有機鉻偶聯劑成本低,但品種單調,適用范圍和偶聯效果不及硅烷偶聯劑和鈦酸酯類偶聯劑,更主要的原因是鉻離子毒性及由此帶來的環境污染問題,導致目前的用量在逐漸減少

4.復合偶聯劑

(1)鋁鈦復合偶聯劑

鋁鈦復合偶聯劑是以鋁代替了部分作為偶聯劑的中心原子,減少了偶聯劑價格較高的鈦的含量,使成本得以降低。它兼具鈦系、鋁系偶聯劑的特點,偶聯效果優于單一的鈦酸酯、鋁酸酯以及兩者簡單的混合物。回復“助劑”,查詢更多相關文章

(2)鋁鋯酸酯偶聯劑

該類偶聯劑是含鋁、鋯元素的有機絡合物的低聚合物,鋁鋯酸脂類偶聯劑具有以下特點:

a)價格低,其價格為硅烷偶聯劑的一半左右;

b)應用效果好,具有良好的水解穩定性;

c)熱穩定性好,可耐熱到300℃;

5.偶聯劑的選用原則

1.硅烷類偶聯劑主要適用于玻璃纖維及含硅填料,如石英、硅灰石等,也可用于部分金屬的氧化物及氫氧化物,但不適用于CaCO3。樹脂主要為熱固性樹脂。

2. 鈦酸酯類偶聯劑對填料的適用范圍廣,如CaCO3,鈦白粉等,還可用于玻璃纖維中。樹脂主要為熱塑性樹脂。

3.酸性填料應選用含堿性官能團的偶聯劑,而堿性填料應選用含酸性官能團的偶聯劑。

4.偶聯劑加入量。硅烷偶聯劑的用量可為填料的1%左右;鈦酸酸類用量一般為填料的0.25~2%。

5.一些表面活性劑會影響鈦酸酯偶聯劑用的發揮,如HSt等,因此它們必須在填料、偶聯劑、樹脂充分混合后加入。

6.大多數鈦酸酯類偶聯劑易與酯類增塑劑發生酯交換反應,因此,此類偶聯劑需待偶聯劑加入后方可加入。鈦酸酯類與硅烷類偶聯劑混合加入協同效果好。

文章由艾邦高分子整理

推薦閱讀:

加入“助劑交流群”,請加微信: 18320865613 或 15712009605 ,并注明“助劑+公司”

閱讀原文,查看更多助劑經典文章

↓↓↓

始發于微信公眾號:艾邦高分子