做碳纖維的都在關注的公眾號——艾邦高分子,戳藍色字體關注吧!

艾邦高分子開通評論功能啦!對文章有疑問或建議都可以在頁面底部發表您的意見哦,快來參與評論吧O(∩_∩)O

作者介紹:潘鼎,東華大學材料學學科研究員、博士生導師。現任中國復合材料學會增強體專業委員會主任委員。主要研究成果有“硝酸一步法聚丙烯腈原絲”獲國防科委科技成果二等獎 、“化學纖維成型理論和結構性質的研究”獲國家教委二等獎等。

前一段時間我們發過一篇文章:全球汽車用碳纖維復合材料(CFRP)研究報告(溫馨提示:點擊即可閱讀文章),主要對碳纖維的開發模式和關鍵技術做了簡單的介紹;這篇文章主要談的是國內外碳纖維在汽車上應用的成果,內容比較全面、通俗易懂,相信看完之后您會對國內外的碳纖維的市場應用會有比較全面的了解!

一、國外車用碳纖維現狀

CFRP應用領域領跑全球的是德國寶馬公司。2014年5月9日,西格里集團和寶馬集團在位于美國華盛頓州摩西湖的西格里汽車碳纖維公司(SGLAutomotive Carbon Fibers)摩西湖工廠舉辦擴產奠基儀式。碳纖維年產量提升至目前的三倍。年產能將達到9000噸。將成為世界上最大的碳纖維生產基地。

圖1:西格里集團

1、寶馬車用CFRP生產流程

1)西格里集團和日本三菱人造纖維公司生產PAN原絲。

2)摩西湖工廠將原絲轉化為碳纖維。

3)由德國瓦克斯多夫的第二個合資工廠將碳纖維加工成不同類型的編織材料。

4)碳纖維織物被運往寶馬工廠,用于汽車零部件的生產。

2、寶馬汽車i系列

目前,BMW i車型使用的碳纖維材料全部來自摩西湖工廠。截至2014年4月,萊比錫工廠BMW i3純電動汽車的日產能為100臺,累計生產超過5,000臺。回顧該公司開發“i系列”車的簡要歷史:

2007年中,確定持續發展戰略

2008年,宣布把碳纖復材帶入汽車主流材料

2010年,宣布與SGL合作,參股SGL,并建立合資碳纖維廠

2013年7月,寶馬i3純電動車首發;同年9月,揭幕i8混合動力車

2014年底i3與i8成果,應用于寶馬7系車上,底盤將使用CFRP

2015年借鑒7系車型的輕量化技術,用于新一代寶馬5系和3系車

回復“寶馬”,查看更多相關文章

3、結構與水平

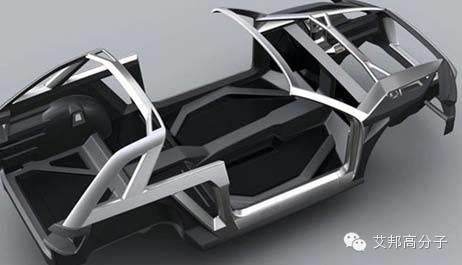

BMW i新能源汽車專用的LifeDrive輕量化車輛架構:由整體由碳纖維復合材料打造的Life—乘員座艙模塊以及以電驅動為核心、包括純電及插電式混合動力驅動的eDrive驅動模塊組成。

零排放的BMW i3是最創新的純電動汽車,采用BMW eDrive驅動實現160~285公里的最大續航里程和百公里加速7.2秒的敏捷性能。

全新BMW i 8實現4.4秒的0-100公里/小時加速能力,綜合百公里油耗僅2. 1升。

推薦閱讀:巴斯夫為寶馬i3電動車提供了哪些塑料?

4、汽車輪轂和其他部件

寶馬公司或將在未來一到兩年內為旗下車型配備大量的碳纖維部件特別是碳纖維輪轂,這將大幅度降低汽車的重量。

寶馬公司的CFRP輪轂是與i系列汽車同時開發的,包括全CFRP輪轂和CFRP輪輞加合金輪輻的輪轂。全CFRP輪轂的重量比鍛造合金輪轂輕35%,而合金加CFRP輪轂比鍛造合金輪轂輕25%,這將顯著降低整車的重量。寶馬公司能夠在兩年內把這種輪轂推向市場。

圖2:CFRP輪轂

其他可能采用CFRP材料的部件包括方向盤和傳動軸,其中傳動軸將作為單獨配件配備新寶馬M3和M4。此外寶馬還在大力宣揚他們的碳纖維材料二次利用,例如i3和i8汽車的邊角料可以用來取代傳統鋁鎂合金材料制作IP支撐結構,座架以及備用車輪。

圖3:CFRP材料方向盤

5、寶馬汽車其他車型碳纖維情況

寶馬旗下的M車型一直是性能的代名詞,X6M作為新晉成員也跟隨了傳統,4.4LV8雙渦輪增壓發動機可提供最大555馬力的功率,百公里加速只需4.7秒,雖然它的底盤調校不像M3那樣激進,但對于大個子來說,它也算是身手敏捷了,X6M的內飾使用了大量碳纖維材料,這讓本身就有火藥味的它又增加了一抹戰斗氣息。

圖4:寶馬X6M內飾

寶馬公司開發的BMW3系列的Touring和X5的后擾流板,BMWZ4硬頂、后保險杠支架等,都是采用Zoltek公司生產的大絲束CF。

6、國外其他碳纖維汽車欣賞

圖5:蘭博基尼全碳纖維轎車

圖6:奧迪CFRP電動汽車

圖7:英國“尋血獵犬” (Bloodhound)的超音速汽車,碳纖維車身;超音速汽車時速高達447m/s,超過64 式手槍子彈初速300m/s。

圖8:蘭博基尼Aventador 1:8模型車碳纖維打造拍賣價350萬歐元

圖9:法拉利車隊全新碳纖維F10賽車

回復“碳纖維”或“汽車”等關鍵詞,查看更多相關文章

二、國內車用碳纖維現狀

CFRP在汽車工業中,年用量比例還不大,應用較為成熟的技術大部分僅集中在非連續纖維復合材料成型工藝上。在連續纖維快速成型方面,只重點突破了以熱塑性復合材料快速熱壓成型和快速樹脂流動成型為代表的低成本復合材料部件制造關鍵技術。

實現了部分連續化自動化生產,及連續碳纖維復合材料片材、板材及部分部件的連續自動化制備,初步建立了車用復合材料部件生產示范線。

1、《節能與新能源汽車產業發展規劃》(2012-2020年)

根據《節能與新能源汽車產業發展規劃》(2012-2020年)的規劃,到2015年,純電動汽車和插電式混合動力汽車累計產銷量力爭達到50萬輛,油耗當量提升為14.5KM/L。

到2020年,純電動汽車和插電式混合動力汽車生產能力達200萬輛、累計產銷量超過500萬輛,油耗當量提升為20KM/L,新能源汽車、動力電池及關鍵零部件技術整體上達到國際先進水平。

2、國內首部碳纖維電動汽車

2011年8月,中科院深圳先進技術研究院汽車電子研究中心等單位研制的國內首部碳纖維電動汽車。

整車大量使用碳纖維部件,大大降低了車身重量,僅有1.1噸; 轂減重29%,阻尼系數提高15倍,且達到良好的減壓性能。

圖10:國內首部碳纖維電動汽車

3、碳纖維插電式混合動力車“艾瑞澤7”

2014年5月,中國科學院寧波材料技術與工程研究所與奇瑞汽車聯合打造的碳纖維插電式混合動力車“艾瑞澤7”車型。車身采用CFRP,外殼重量減輕10%,油耗降低7%;車身總體減重達40%~60%后,整體可操控性加強,帶來更為出色的加速感受。

通過復合材料體系研究、復合材料結構件設計、快速成型工藝研究以及復合材料結構件性能驗證與評估,基本突破了汽車結構件用復合材料的關鍵技術,對國產碳纖維復合材料汽車結構件的設計和快速制造提供了有力支撐。

圖11:艾瑞澤7

4、碳纖維復材結構件成型技術

2014年6月,中科院寧波材料技術與工程研究所、化學研究所等單位聯合研制出連續碳纖維復合材料快速熱壓成型成套裝備,及連續碳纖維復合材料汽車部件的自動化設備。效率達到56件/天。

分別采用陰離子聚酰胺6(APA6)及聚環狀對苯二甲酸丁二醇酯(PCBT)熱塑性單體,經原位合成型制備出大尺寸復合材料汽車底板。突破了碳纖維增強熱塑性復合材料結構件成型關鍵技術。在熱壓成型工藝、液態成型工藝、設計技術、連接技術以及關鍵裝備等方面取得重要進展。

圖12:大尺寸復合材料汽車底板

5、長碳纖維增強熱塑性復合材料汽車輪轂

2014年9月,北京航空航天大學、北京納盛通新材料科技有限公司、北京中材汽車復合材料有限公司自主設計研發的長碳纖維增強熱塑性(尼龍)復合材料(LCFT)輪轂,比汽車鋁輪轂可大幅減重40-60wt%,尺寸精度更高,抗疲勞、抗蠕變、耐熱、耐環境性能等性能更加優異, 生產效率更高、成本更低,且可回收循環使用,該注塑工藝已在保險杠、發動機罩蓋等非承力件大量使用。

圖13:長碳纖維增強熱塑性(尼龍)復合材料輪轂

6、國產CFRP電動車汽車欣賞

圖14:奧迪A3CFRP電動車

圖15:蓮花CFRP車身電動車

圖16:東風CFRP內裝飾電動車 I-car

圖17:北汽CFRP車身電動車

圖18:中集碳纖維箱體車

圖19:中聯重科碳纖維臂架泵車

推薦閱讀:

閱讀更多,請關注我們公眾號:艾邦高分子

該文章節選潘鼎教授PPT,PPT原題目為《車用碳纖維材料-國內外現狀及應用開發進展》,需要完整PPT的朋友可以聯系小編:18319055312。轉載請注明來源

加入碳纖維產業鏈群,請加微信:18681464439或13058121209,并注明“碳纖維+公司”

閱讀原文,申請加入碳纖維產業群(請注意選擇碳纖維群)

↓↓↓

始發于微信公眾號:艾邦高分子