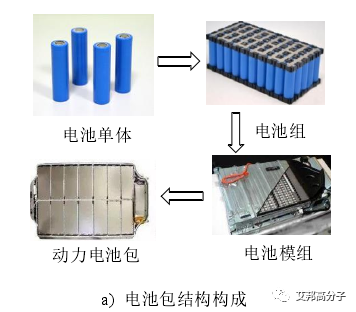

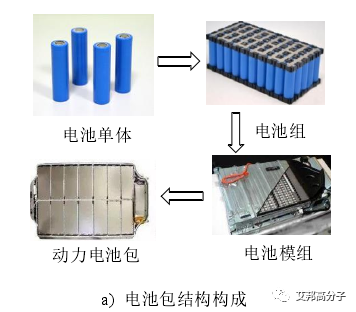

動力電池包是電動汽車核心零部件之一,其內部由大量電池單體通過串并聯方式形成模組、系統,電池包重量約占整車總重 20-30%,生產成本約為整車 50%。電動汽車安全事故中絕大部分是電池包故障導致,如碰撞中電池包變形嚴重引發單體內短路、充放電中單體溫升異常誘發熱失控等。

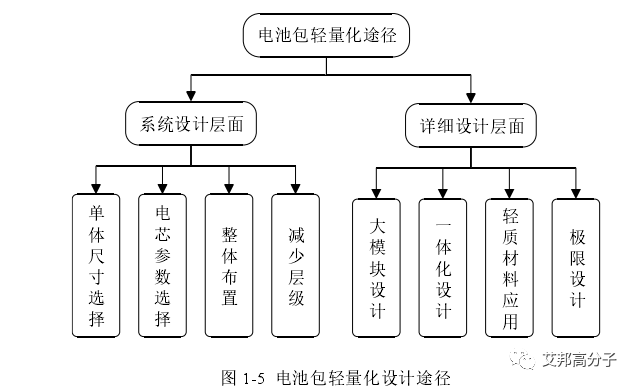

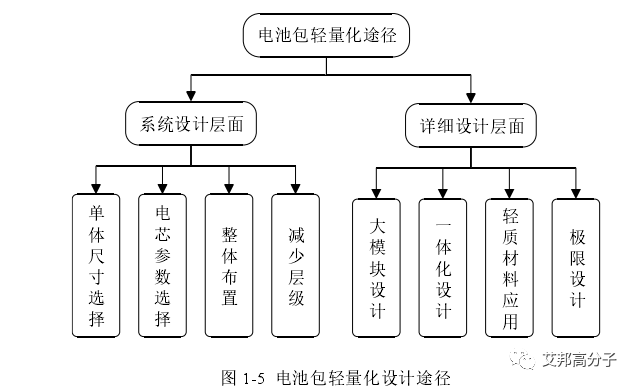

電動汽車的快速發展對動力電池包提出了嚴苛的要求,如超長續駛里程、高比功率與高比能量指標、高安全性和可靠性要求。研究數據表明,傳統燃油汽車減重10%,經濟性可提升 6-8%;而等速行駛工況下電動汽車自重降低10%,可使整車增加10%左右的續駛里程。車用動力電池包可通過單體比能量提升、箱體結構輕量化、制造工藝改善等方式來增加整車續駛里程。單體比能量受電芯內部材料組分和外部尺寸限制,在短期內難以有突破性的進展;電池包結構輕量化設計可減輕重量從而增加整車續駛里程,因此箱體輕量化與模組緊湊化設計無疑是提升續駛里程的可行途徑。電池包輕量化設計主要有系統設計層級與詳細設計層級中多種途徑,如圖所示。? ? ? ?

電池包結構設計需滿足各項機械安全、密封絕緣和防火等性能要求。箱體結構強度、剛度、耐撞性、可靠性等性能以及內部模組布置等因素均會對電池包性能產生影響。理想的動力電池包結構設計應滿足電動汽車各項性能要求下最大程度減輕自身重量。其中較為有效的方式有以下五種。

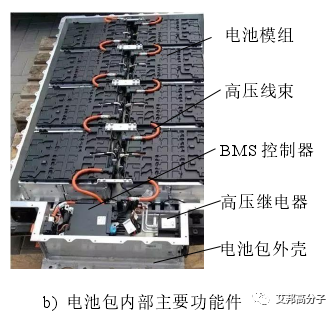

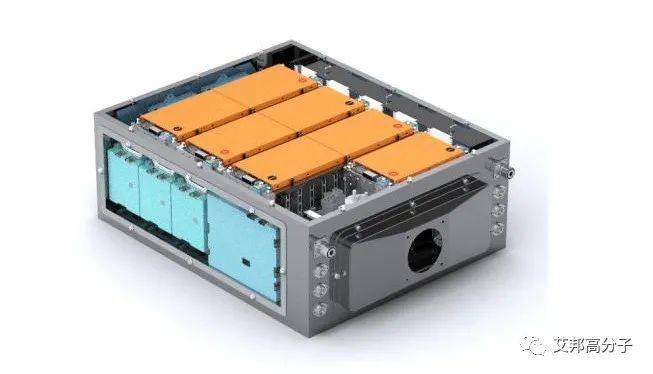

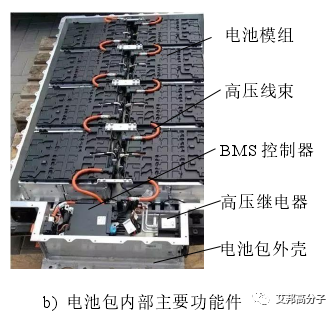

在電池包箱體有限空間內,一定數量電池單體通過特定機械連接和電連接組成電池模組,根據車用電池包的空間形狀與承載特點,電池模組串并聯排布組成動力電池系統,電池包中模組布置和結構形式差異較大。電池單體常用類型有圓柱形、方形鋁殼和軟包鋁塑膜等,此外電池包內部還布置有BMS控制器、高壓線束等輔助功能部件。

? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ??動力電池包的布置形式通常由整車空間特征決定,需考慮車輛驅動方式、整車重心位置與離地間隙等因素。動力電池包生產企業根據整車企業需求,開發出模組排布不同、電池包箱體形狀和安裝吊耳位置各異的車用動力電池包。經過不斷研究與發展,電池包常用結構布置形式有車身底部懸置式、車身結構一體式和標準箱體分布式等。早期電動汽車多由傳統燃油車改裝而成,動力電池包通常安裝在汽車前艙、后備箱、地板底部等位置,如圖 1-2 所示的日產 Leaf“凹”形電池包。車身底部懸置式電池包采用螺栓連接于汽車車架底部,具有設計高效靈活、生產制造獨立性好等優點,是乘用車廣泛采用的動力電池包結構形式,如日產Leaf、眾泰云EV和吉利帝豪EV。? ? ? ?

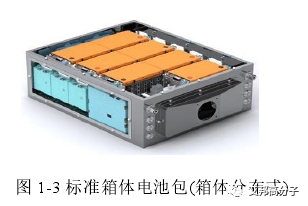

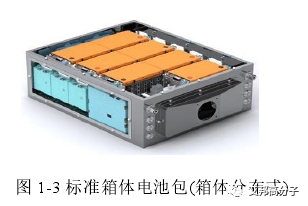

??動力電池包的布置形式通常由整車空間特征決定,需考慮車輛驅動方式、整車重心位置與離地間隙等因素。動力電池包生產企業根據整車企業需求,開發出模組排布不同、電池包箱體形狀和安裝吊耳位置各異的車用動力電池包。經過不斷研究與發展,電池包常用結構布置形式有車身底部懸置式、車身結構一體式和標準箱體分布式等。早期電動汽車多由傳統燃油車改裝而成,動力電池包通常安裝在汽車前艙、后備箱、地板底部等位置,如圖 1-2 所示的日產 Leaf“凹”形電池包。車身底部懸置式電池包采用螺栓連接于汽車車架底部,具有設計高效靈活、生產制造獨立性好等優點,是乘用車廣泛采用的動力電池包結構形式,如日產Leaf、眾泰云EV和吉利帝豪EV。? ? ? ? ? ? ? ? ?標準箱體分布式是通過幾個相同或者結構近似的標準箱體電池包串并聯形成電池系統,具有布置靈活,安裝位置多樣等特點,空間較大且規整的客車或專用汽車多采用該種結構形式,如宇通E10 純電動客車,如圖1-3 所示。? ? ? ?

? ? ? ? ?標準箱體分布式是通過幾個相同或者結構近似的標準箱體電池包串并聯形成電池系統,具有布置靈活,安裝位置多樣等特點,空間較大且規整的客車或專用汽車多采用該種結構形式,如宇通E10 純電動客車,如圖1-3 所示。? ? ? ? ? ? ? ?隨著電動汽車續航里程的需求不斷提高,空間受限的傳統汽車結構無法滿足最優設計要求,車身結構一體式電池包結構布置形式逐漸受到重視,電動汽車正向設計技術的成熟使得電動汽車專用設計平臺出現,如圖 1-4 所示的廣汽 GEB 電動汽車專用設計平臺。? ? ? ? ? ? ? ?

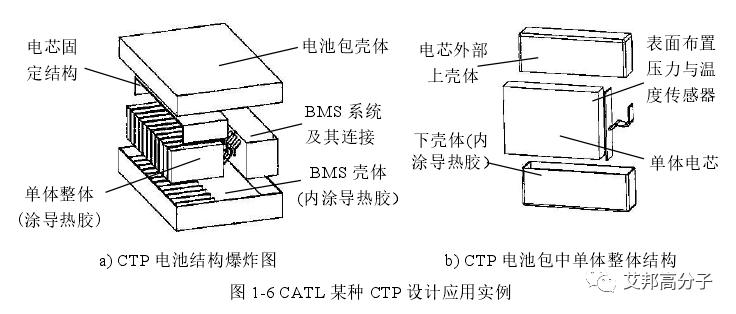

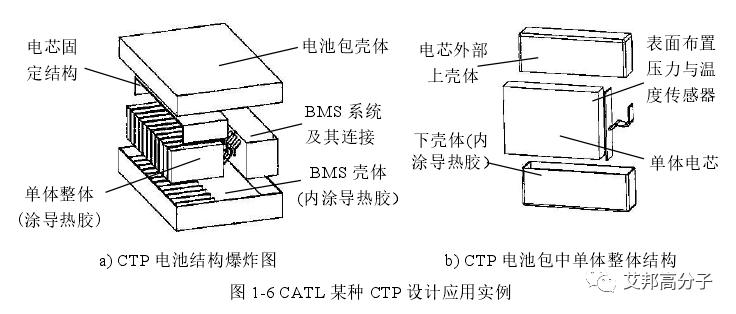

? ? ? ?隨著電動汽車續航里程的需求不斷提高,空間受限的傳統汽車結構無法滿足最優設計要求,車身結構一體式電池包結構布置形式逐漸受到重視,電動汽車正向設計技術的成熟使得電動汽車專用設計平臺出現,如圖 1-4 所示的廣汽 GEB 電動汽車專用設計平臺。? ? ? ? ? ? ? ? ? ? ? ?電動汽車續駛里程需求增加和汽車正向設計技術提升促使車身設計與電池包結構協同開發,力求車身結構緊湊同時電池包性能較優,平臺化、模塊化的車身結構一體式動力電池包逐漸增多,如搭載大眾MEB平臺的奧迪Q4 e-tron、特斯拉TESLA平臺設計的Model S和Model X等車型。系統設計層面下電池包輕量化設計首先從電芯參數和單體尺寸選擇開始,不同化學體系與尺寸參數下鋰離子動力電芯與動力電池系統存在匹配設計問題,通常需在電池系統概念設計階段計算確定。然后通過優化電池包箱體內部布置、減少設計層級,實現箱體空間最大利用率,例如,寧德時代(CATL)提出的無模組設計技術(Cell To Pack CTP),圖 1-6為CATL 某種CTP系統結構設計。

? ? ? ?電動汽車續駛里程需求增加和汽車正向設計技術提升促使車身設計與電池包結構協同開發,力求車身結構緊湊同時電池包性能較優,平臺化、模塊化的車身結構一體式動力電池包逐漸增多,如搭載大眾MEB平臺的奧迪Q4 e-tron、特斯拉TESLA平臺設計的Model S和Model X等車型。系統設計層面下電池包輕量化設計首先從電芯參數和單體尺寸選擇開始,不同化學體系與尺寸參數下鋰離子動力電芯與動力電池系統存在匹配設計問題,通常需在電池系統概念設計階段計算確定。然后通過優化電池包箱體內部布置、減少設計層級,實現箱體空間最大利用率,例如,寧德時代(CATL)提出的無模組設計技術(Cell To Pack CTP),圖 1-6為CATL 某種CTP系統結構設計。? ? ??

CATL在該CTP設計中采用單體和電池管理系統直接固定在電池包殼體中,電芯內置在上下殼體中,殼體內部填充導熱膠,電芯側壁和電芯殼體間內置壓力或者溫度傳感器,兩種傳感器協同作用下能夠排查不良電芯單體,并且提前探測到電芯可能發生熱失控等安全事故。該設計形式不采用模組結構,使電池包體積利用率提升了15%-20%;電芯單獨裝配,降低裝配難度,提高生產效率約 50%;同時實現故障電芯的及時檢測與更換,電芯殼體加強方案可降低電池包外殼的防護等級。

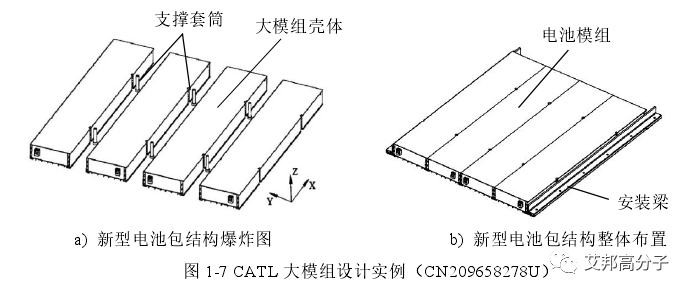

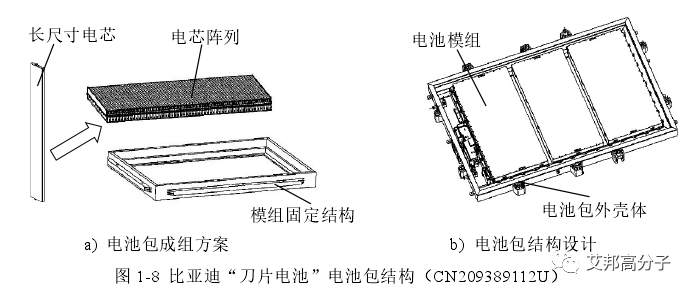

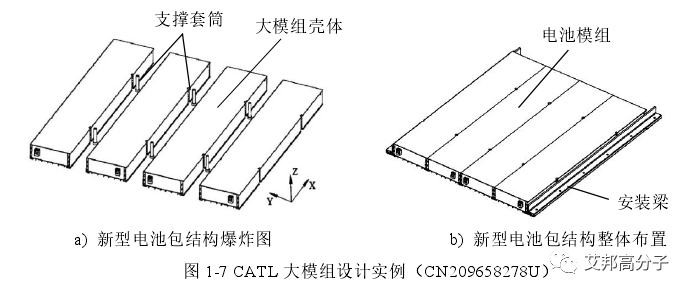

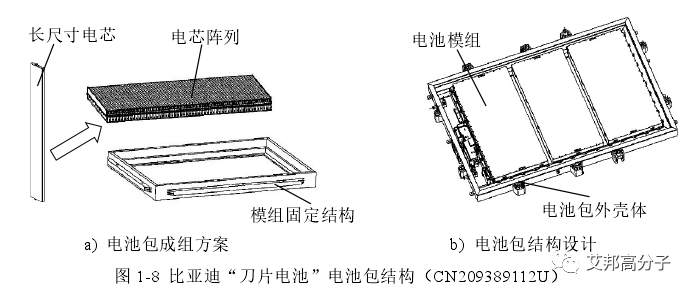

將單體電芯的尺寸和容量增加,致使每個單體電芯分攤的結構件質量減少。例如,CATL大模組設計結構,參見圖 1-7,通過大模組設計取消了現有技術中的電池箱體,直接將電池模組通過固定件穿過支撐套筒與安裝梁安裝在整車上,實現電池包輕量化同時提高了電池包在整車上連接強度。? ? ? ? ? ? ? ? ? ? ? ? ?減少電池包模組等中間層級,將單體電芯尺寸做到最佳,提高箱體空間利用率。例如,比亞迪(BYD)提出的“刀片電池”電池包設計方案,如圖所示,通過設計出一種扁平化大尺寸電芯,采用陣列排布方式布置于電池包箱體內部,單體電池就像“刀片”一樣插入到電池包中,該設計能使電池包比能量提升50%左右,生產成本降低約30%。? ? ? ? ? ? ? ?

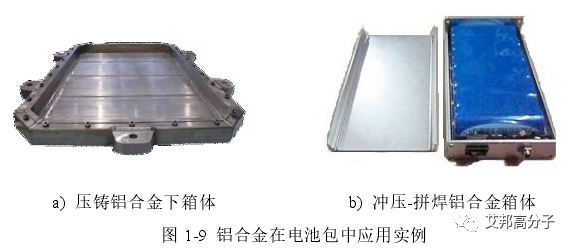

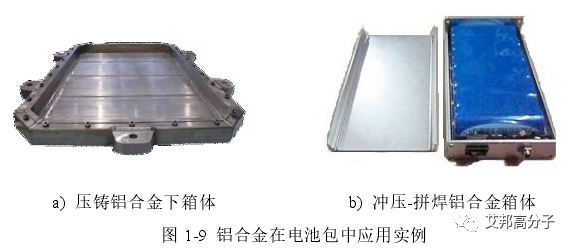

? ? ? ? ?減少電池包模組等中間層級,將單體電芯尺寸做到最佳,提高箱體空間利用率。例如,比亞迪(BYD)提出的“刀片電池”電池包設計方案,如圖所示,通過設計出一種扁平化大尺寸電芯,采用陣列排布方式布置于電池包箱體內部,單體電池就像“刀片”一樣插入到電池包中,該設計能使電池包比能量提升50%左右,生產成本降低約30%。? ? ? ? ? ? ? ? ? ? ? ? ?目前鋰離子單體電芯能量密度提升緩慢,箱體減重設計是十分有效的電池包輕量化途徑,而輕質材料應用對電池包箱體減重效果十分明顯。目前應用較為成熟的輕質材料有鋁鎂合金和復合材料兩大類,鋁、鎂、鈦合金是目前金屬材料體系中密度較小的輕質材料。鋁合金具有重量輕、回收利用、抗氧化性好,是目前輕質電池包箱體的常用材料,考慮到箱體結構強度的影響,壓鑄型鋁箱與擠壓-拼焊鋁箱多用在電池包下箱體,沖壓-拼焊鋁箱一般用在電池包上箱蓋,如圖所示。

? ? ? ? ?目前鋰離子單體電芯能量密度提升緩慢,箱體減重設計是十分有效的電池包輕量化途徑,而輕質材料應用對電池包箱體減重效果十分明顯。目前應用較為成熟的輕質材料有鋁鎂合金和復合材料兩大類,鋁、鎂、鈦合金是目前金屬材料體系中密度較小的輕質材料。鋁合金具有重量輕、回收利用、抗氧化性好,是目前輕質電池包箱體的常用材料,考慮到箱體結構強度的影響,壓鑄型鋁箱與擠壓-拼焊鋁箱多用在電池包下箱體,沖壓-拼焊鋁箱一般用在電池包上箱蓋,如圖所示。? ? ? ?

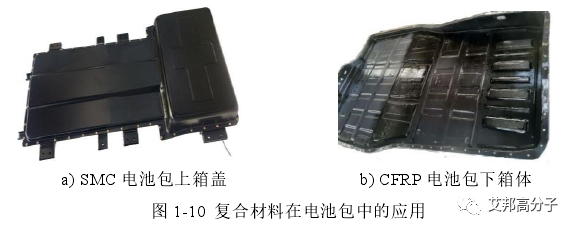

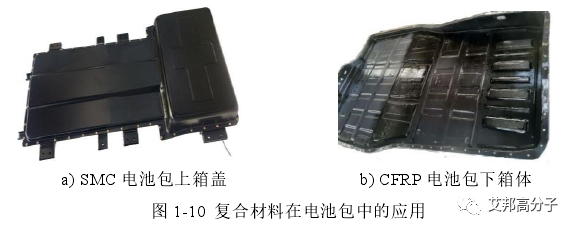

復合材料顯著特征是重量輕、絕緣性好及成型加工簡便,各種復合材料制成的汽車零部件正在替代部分金屬零部件,如發動機罩、油底殼、電池包上箱蓋等。復合材料在電池包中應用實例如圖所示。? ? ? ? ? ? ? ? ?復合材料受制于原材料、生產成本等因素,目前電池包中應用較多的復合材料有玻璃纖維增強塑料(SMC)、改性樹脂等,SMC制成的電池包上箱蓋比傳統金屬材料上蓋減重約為38%,碳纖維復合材料(CFRP)應用也在逐漸增多,復合材料減重效果明顯。部分企業嘗試將復合材料應用在電動汽車下底板,但復合材料剛度特性較差,需要加厚尺寸或者采用夾層結構來提升結構的抗彎特性,電池包下箱體設計成夾層結構并在中間層增加金屬或者蜂窩鋁結構,具有輕質高強、耐撞性好等諸多優點。

? ? ? ? ?復合材料受制于原材料、生產成本等因素,目前電池包中應用較多的復合材料有玻璃纖維增強塑料(SMC)、改性樹脂等,SMC制成的電池包上箱蓋比傳統金屬材料上蓋減重約為38%,碳纖維復合材料(CFRP)應用也在逐漸增多,復合材料減重效果明顯。部分企業嘗試將復合材料應用在電動汽車下底板,但復合材料剛度特性較差,需要加厚尺寸或者采用夾層結構來提升結構的抗彎特性,電池包下箱體設計成夾層結構并在中間層增加金屬或者蜂窩鋁結構,具有輕質高強、耐撞性好等諸多優點。

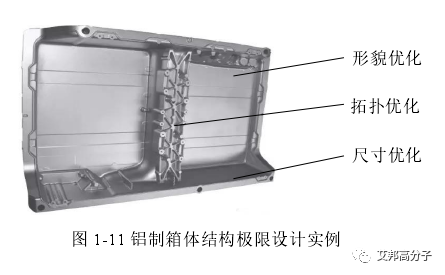

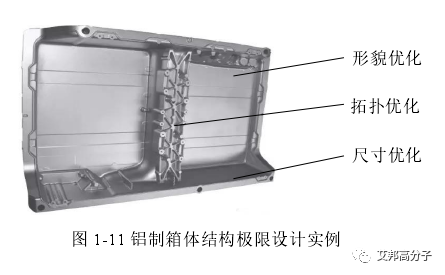

極限設計是指在產品詳細設計階段進行性能優化或后期對產品進行設計改良,極限設計需清楚設計的臨界值,不僅要滿足各項性能要求,還需滿足零部件加工、產品裝配工藝要求。極限設計通常借助計算機輔助設計(CAE)對產品各項性能臨界值和生產工藝參數探索,通過CAE仿真分析技術精準定位,例如將電池包箱體承載部位加強設計,而非承重部位使用薄壁材料,箱體不同位置變厚度實現結構性能滿足設計要求又盡可能減重。? ? ? ?

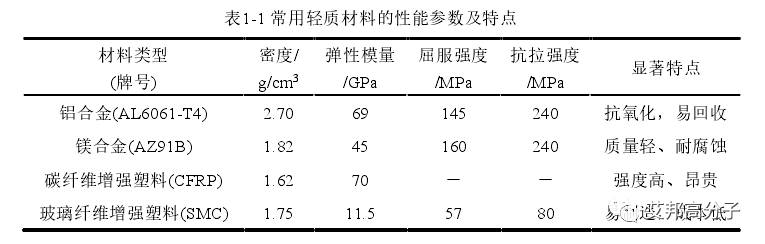

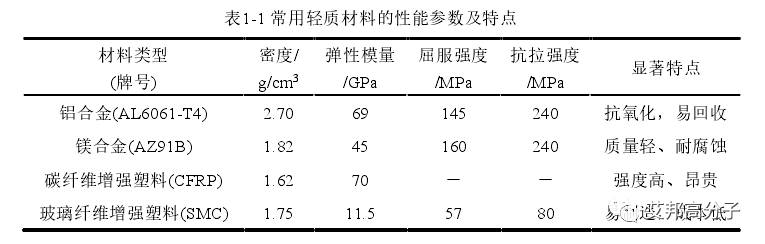

輕質材料應用在電池包結構輕量化中具有較為明顯的減重效果,目前動力電池包設計中常用的輕質材料有鎂鋁合金、復合材料和工程塑料等,下表為常用輕質材料性能參數及特點。? ? ? ? ? ? ? ? ?鎂鋁合金、復合材料等輕質材料在電池包結構輕量化設計中減重效果顯著,但目前輕質材料應用在電池包結構設計中存在以下不足:1) ?結合電池包關鍵性能開發出性能和輕量化效果均優的電池包結構欠缺,可借鑒的研究成果、設計方法不多;2) 合適的材料用在合適的位置在電池包結構設計中已有初步應用,但對電池包多材料選型方法,結合性能約束的多材料設計方法研究不足。

? ? ? ? ?鎂鋁合金、復合材料等輕質材料在電池包結構輕量化設計中減重效果顯著,但目前輕質材料應用在電池包結構設計中存在以下不足:1) ?結合電池包關鍵性能開發出性能和輕量化效果均優的電池包結構欠缺,可借鑒的研究成果、設計方法不多;2) 合適的材料用在合適的位置在電池包結構設計中已有初步應用,但對電池包多材料選型方法,結合性能約束的多材料設計方法研究不足。參考素材:車用動力電池包多材料結構優化與輕量化設計,陳元

原文始發于微信公眾號(艾邦高分子):電池包結構輕量化的5種關鍵方法

??

?? ? ? ? ? ?

? ? ? ? ? ? ? ? ?

? ? ? ? ? ? ? ?

? ? ? ?

? ? ? ? ?

? ? ? ? ? ? ? ? ? ?

? ? ? ? ?

? ? ? ? ?

? ? ? ? ?

? ? ? ? ?

? ? ? ? ?