齒輪是一種傳統部件,如今其應用領域遍及各種產業及生活用品的方方面面,而機械性能優良且可以大量生產的工程塑料常被用于制造齒輪。目前齒輪在新領域的應用也正不斷擴大,需求持續增加。

有鑒于此,我們工程塑料廠家對啟發材料應用的正確思考方法可謂負有重大責任。這是因為選定最合適樹脂齒輪的材料時,從普通的產品目錄物性值中無法看出其是否合適。

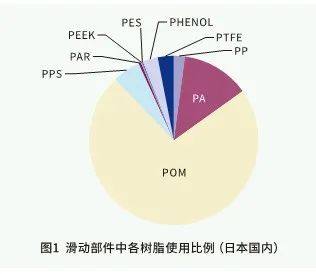

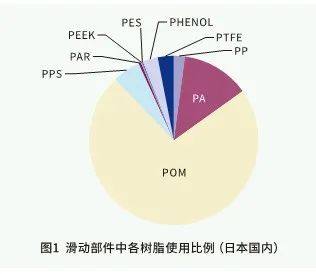

圖1、2是在日本國內實施的滑動部件的各樹脂構成比調查結果。其特點在于,所使用的樹脂偏向于特定種類。大多數為結晶性熱塑性樹脂,其中特別是聚甲醛(下稱POM)占了很大比例。而且還有一個特點是,這些POM當中,未釆用玻璃纖維等進行增強的非增強材料占大半。另一方面,在要求小型化、提高強度時,有時會應用玻璃纖維增強的PA66 (下稱GFPA66),圖1的PA中,GF增強PA66占比較大。這是因為其拉伸強度等普通產品目錄的物性值明顯高于POM非增強型材料。但是,我們發現了在齒輪中采用GF增強樹脂,反而犧牲了質量的事例。因此,本文將針對無法從產品目錄的物性值當中看到的重要齒輪性能進行介紹,并且會就為什么非增強的POM適用于齒輪進行說明。

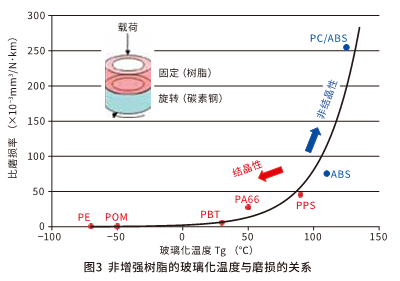

① 在與金屬配合使用時的耐磨損性方面,結晶性樹脂比非結晶性樹脂更具優勢,而且POM類材料的玻璃化溫度低,尤其具有優勢(圖3)?

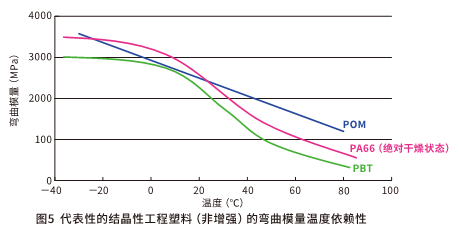

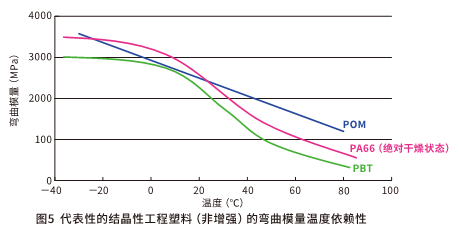

③ 在結晶性樹脂中,POM在高溫下保持高剛性,能夠在寬廣的溫度范圍中使用(圖5)

?

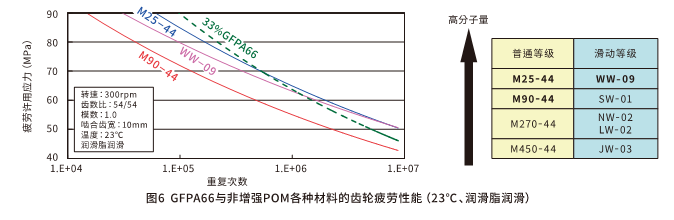

④ 高分子量的非增強POM在低應力下顯示出與GFPA66同等以上的齒輪疲勞性能(圖6)

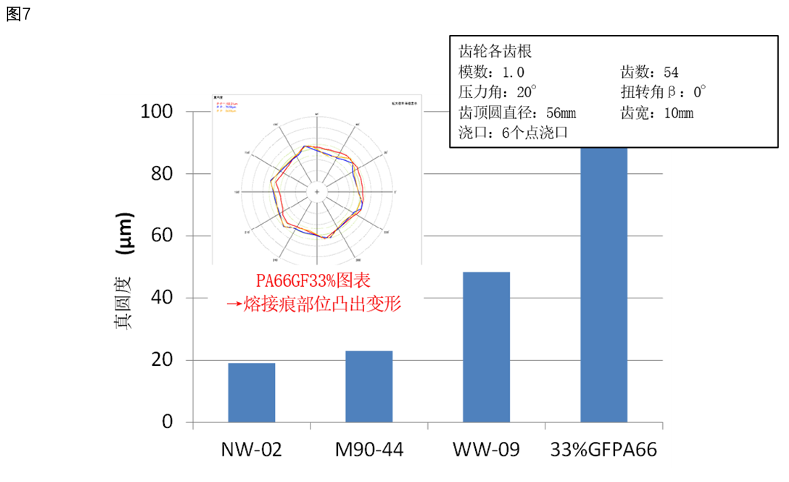

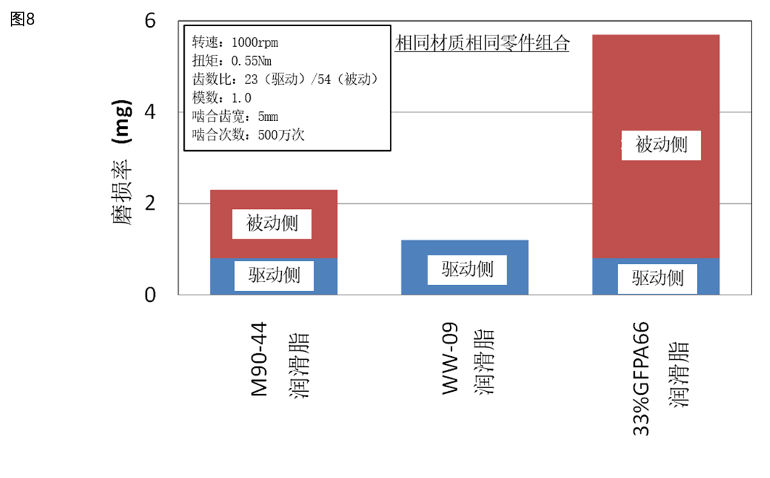

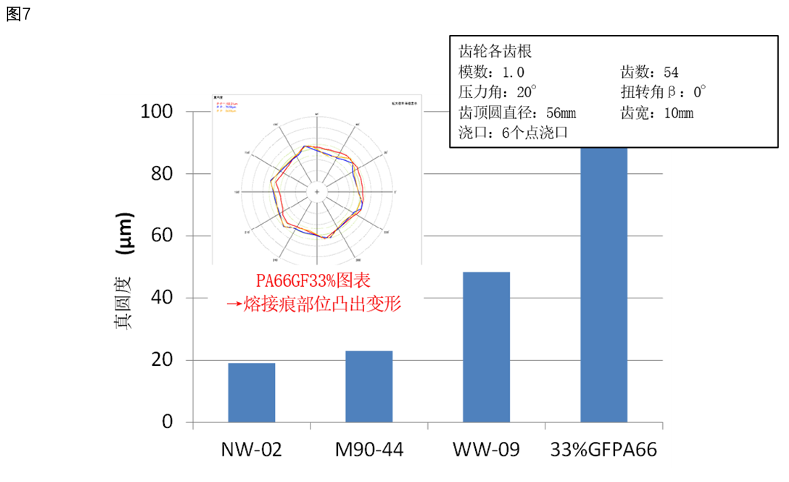

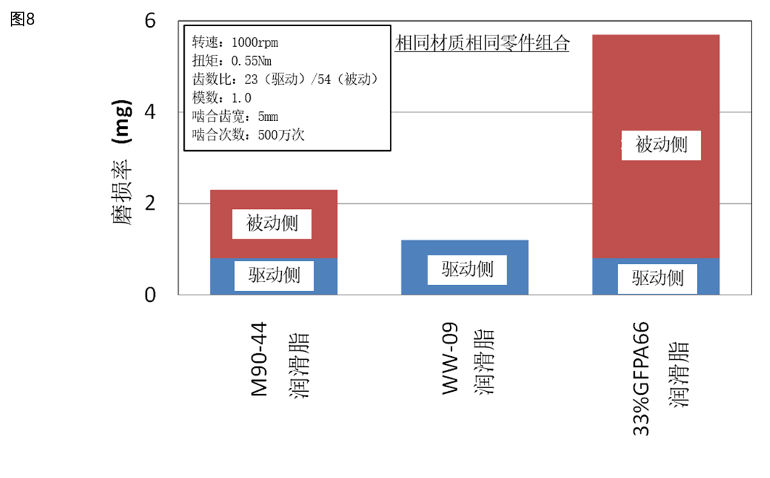

⑤ 由于是非GF增強,因此磨損低,而且容易達到高精度,因此能夠實現低噪音。(圖 7 、8)

?

關于②(耐沖擊性)

?

眾所周知,一般情況下,與結晶性樹脂相比,非結晶性樹脂的耐沖擊性能更高。但是在反復受到沖擊時,非結晶性樹脂的沖擊性能會急劇下降,因此不適用于齒輪這類在缺口(凹槽)結構部位會反復承受載荷的部件。另一方面,以POM為代表的結晶性樹脂,由重復應力而導致破壞壽命降低的情形很少,因此適合用作齒輪材料。

在疲勞性能良好的結晶性樹脂當中,POM被大量使用的原因是在于其彈性模量的穩定性。圖5顯示了與POM同為結晶性樹脂一非增強PA66 (絕對干燥狀態)以及PBT相比較的彎曲模量的溫度依賴性。POM顯示出較為穩定的變化,這是因為玻璃化溫度的不同而造成的。POM的玻璃化溫度在- 50°C附近,在通常使用的溫度范圍內并不存在玻璃化轉變。因此隨著溫度上升,其彎曲模量的下降趨勢平緩。另一方面,PBT、PA66 (絕對干燥狀態)的玻璃化溫度分別在40°C及 50°C附近。因此,在玻璃化溫度以上的溫度區域中,彎曲模量將大幅度下降。此外,PA66會大量吸水,實際應用時的彎曲模量與圖5中的值相比,還會大幅度下降。另外強度也顯示出相同的傾向,PBT或者PA66在60~80°C等高溫下如果希望達到與POM同等的剛性或強度時,必須使用玻璃纖維等進行增強。

來源:寶理塑料

編輯:艾可

原文始發于微信公眾號(艾邦高分子):不用增強,POM替代PA66/GF做齒輪