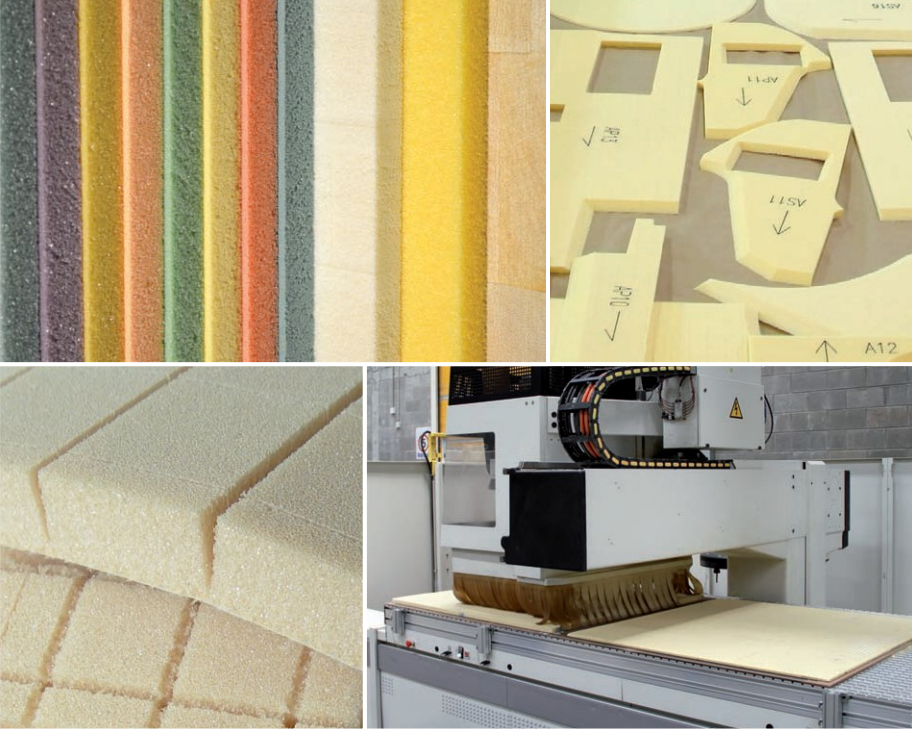

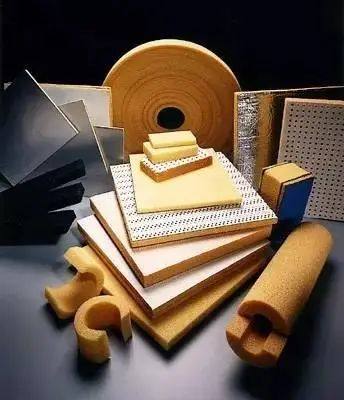

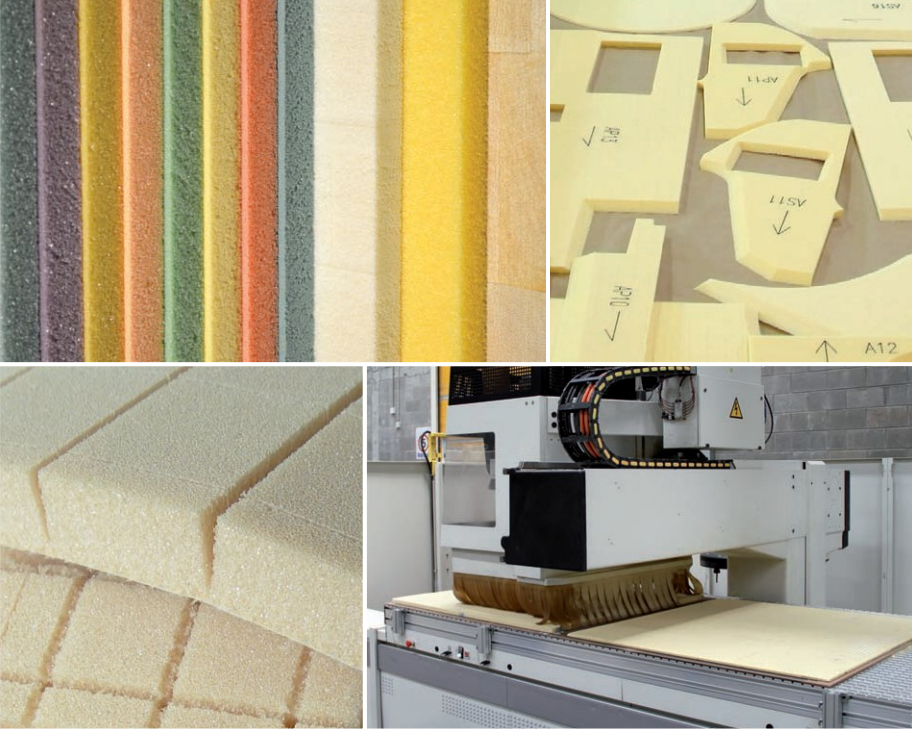

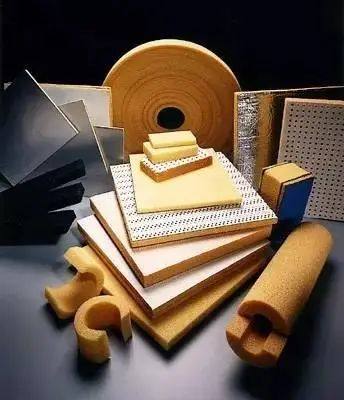

塑料泡沫化是降低其密度,拓展其功能化應用的有效途徑。泡沫塑料具有質量輕、隔熱、吸聲、抗震、比強度高、價格低廉等特點,廣泛應用于日用品包裝、體育器材、醫療設備配件、汽車工業以及建筑等領域。

? ? ?? 圖源:General Plastics

圖源:General Plastics

目前大部分研究及工業化產品主要聚焦于通用塑料發泡,但通用塑料的性能有限,并且通常泡孔尺寸較大,造成產品的力學強度、韌性和耐疲勞性大幅下降,難以滿足較高的使用需求。特種工程塑料通常具有高強度、高模量、耐高溫等突出特性,其綜合性能遠高于通用塑料,成為工業領域,特別是軍事領域,實現結構部件及武器裝備輕量化的一類理想材料。

而目前針對特種工程塑料泡沫的研究相對較少,這主要是由于特種工程塑料的加工溫度通常較高(>300℃) ,而現有的高溫化學發泡劑的分解溫度均在約200℃,使特種工程塑料基本無法采用傳統的發泡工藝,嚴重限制了特種工程塑料泡沫的發展。超臨界流體發泡技術是近20年快速發展起來的制備微孔塑料的有效方法。得到的微孔塑料泡孔尺寸更小、泡孔密度更高、綜合性能也更為優異,并且,超臨界流體發泡成型方式多樣,適用于高溫熔融溫度聚合物的發泡。?

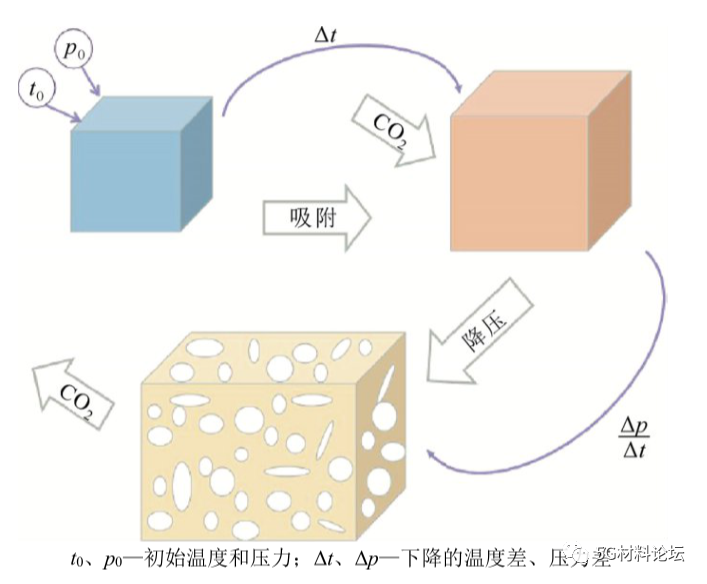

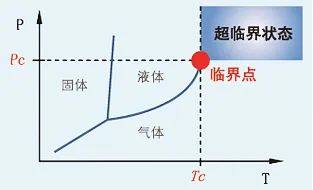

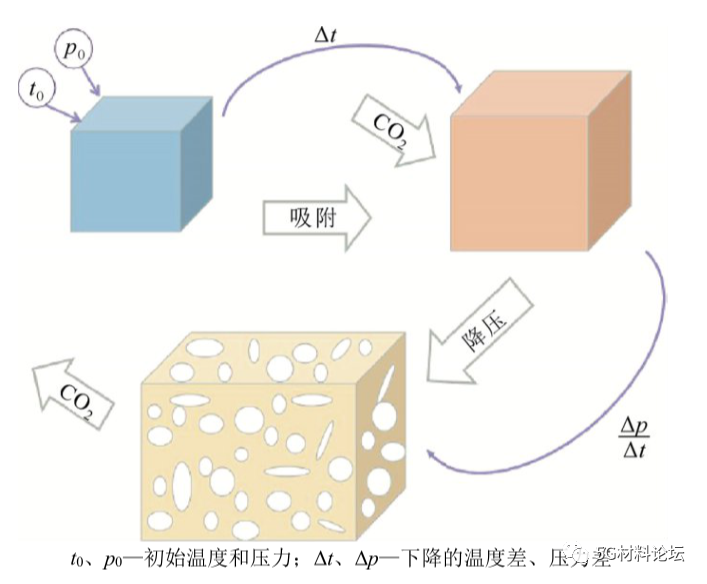

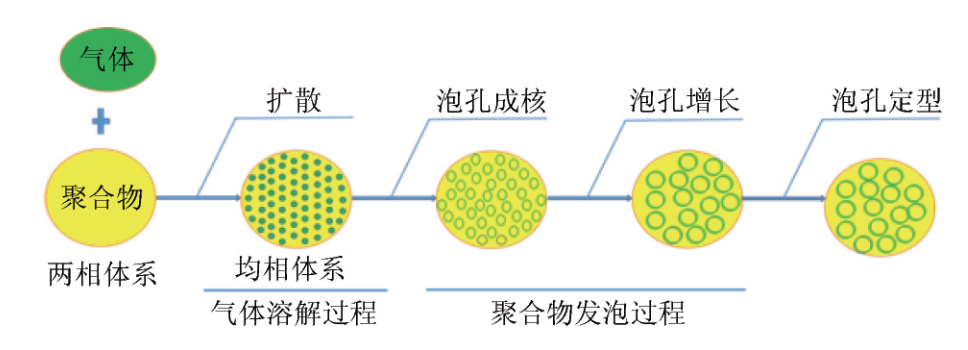

溫度及壓力均處于臨界點以上的液體稱為超臨界流體(Supercritical Fluid,簡稱 SCF) 。超臨界流體的性質獨特,密度、擴散系數、溶劑化能力等性質隨溫度和壓力變化十分敏感。其黏度和擴散系數均更接近氣體,而密度和溶劑化能力均更接近液體。超臨界流體微孔發泡的基本原理是利用氣體在聚合物中的溶解度對壓力和溫度的依賴關系,使經過超臨界流體過飽和后的聚合物混合體系在冷卻過程中,進入熱力學不穩定狀態,誘導氣核形成,進而得到微孔結構。? ? ? ? 超臨界CO2發泡原理圖(1) 使超臨界流體進入聚合物基體中,達到飽和狀態,形成聚合物/氣體均相體系;(2)溫度驟升或壓力驟降使均相體系內的氣體達到過飽和狀態,即熱力學不穩定狀態,從而引起氣泡成核;? ? ??

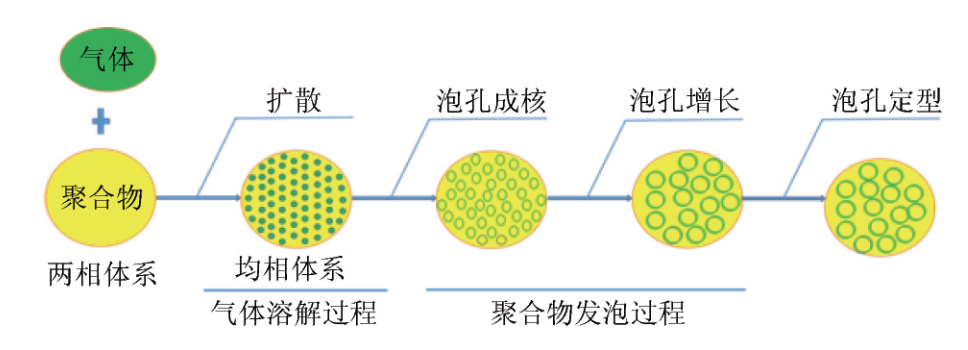

超臨界CO2發泡原理圖(1) 使超臨界流體進入聚合物基體中,達到飽和狀態,形成聚合物/氣體均相體系;(2)溫度驟升或壓力驟降使均相體系內的氣體達到過飽和狀態,即熱力學不穩定狀態,從而引起氣泡成核;? ? ?? 超臨界流體微孔發泡原理示意圖超臨界流體微孔發泡一般將 CO2或 N2的作為物理發泡劑。首先,CO2和 N2的化學性質穩定且價格低廉,無毒無害,對環境較友好 ; 其次,超臨界 CO2和 N2的臨界壓力及溫度較為溫和,容易實現,且對聚合物溶解性較好、擴散能力較強、易于控制 ; 此外,超臨界流體還具有顯著的增塑作用,能夠有效改善高熔體的黏度及聚合物的加工性能。相較于其他發泡方式而言,超臨界流體發泡成型方式多樣,主要包括間歇法、連續擠出法以及注塑成型法。其中,間歇法屬于靜態發泡方式,裝置的結構相對簡單,可控性較強。超臨界擠出發泡及注塑發泡屬于動態發泡方式,適用于工業化生產。其需要將超臨界流體在擠出機或注塑機的熔膠塑化段注入,使超臨界流體與聚合物熔體在高溫高壓下,形成均相體系,通過壓力降進行發泡,冷卻定型。該類方法也適用于高熔融黏度聚合物的發泡成型。超臨界流體發泡技術所得的微孔材料具有更高的泡孔密度以及更小的泡孔尺寸,能表現出更優異的力學性能。

超臨界流體微孔發泡原理示意圖超臨界流體微孔發泡一般將 CO2或 N2的作為物理發泡劑。首先,CO2和 N2的化學性質穩定且價格低廉,無毒無害,對環境較友好 ; 其次,超臨界 CO2和 N2的臨界壓力及溫度較為溫和,容易實現,且對聚合物溶解性較好、擴散能力較強、易于控制 ; 此外,超臨界流體還具有顯著的增塑作用,能夠有效改善高熔體的黏度及聚合物的加工性能。相較于其他發泡方式而言,超臨界流體發泡成型方式多樣,主要包括間歇法、連續擠出法以及注塑成型法。其中,間歇法屬于靜態發泡方式,裝置的結構相對簡單,可控性較強。超臨界擠出發泡及注塑發泡屬于動態發泡方式,適用于工業化生產。其需要將超臨界流體在擠出機或注塑機的熔膠塑化段注入,使超臨界流體與聚合物熔體在高溫高壓下,形成均相體系,通過壓力降進行發泡,冷卻定型。該類方法也適用于高熔融黏度聚合物的發泡成型。超臨界流體發泡技術所得的微孔材料具有更高的泡孔密度以及更小的泡孔尺寸,能表現出更優異的力學性能。? 發泡技術 | ? 微孔泡沫密度(個/ cm3) | ? 泡孔直徑(mm) |

? 超臨界流體發泡 | ? 109~1015 | ? <10 |

? 傳統化學發泡 | ? 104~106 | ? 50~200 |

長期使用溫度在 150℃ 以上的特種工程塑料主要包括聚酰亞胺(PI) 、聚醚酰亞胺 ( PEI) 、聚砜 (PSF) 、聚苯硫醚 (PPS) 、 聚醚醚酮(PEEK) 、聚芳酯(PAR) 、液晶聚合物(LCP) 以及含氟聚合物等。該類材料加工溫度遠高于通用塑料,通常在300℃ 以上,且熔融黏度較高,因此限制了特種工程塑料泡沫的發展。超臨界流體發泡技術適用于高熔融溫度聚合物的發泡,而且超臨界流體對聚合物較強的溶解性以及增塑效果極大的降低了其成型難度,是目前制備特種工程塑料泡沫最理想的方式之一。以下對幾種典型聚芳醚類特種工程塑料超臨界流體微孔泡沫材料的制備,泡孔結構的調控方法以及性能研究進行闡述。PEI是聚酰亞胺主鏈引入醚鍵后獲得的一種無定型高性能聚合物,其室溫拉伸強度是未增強塑料中最高的一種,玻璃化轉變溫度( Tg) 高達 217℃ ,加工溫度接近 400℃。常用化學發泡劑分解溫度遠低于該溫度,因此,廣大研究者嘗試利用超臨界流體發泡技術制備PEI泡沫。Krause 等最早采用間歇發泡法制備了具有雙連續納米孔開孔結構的 PEI泡沫,并分析了二氧化碳吸附量對 PEI泡沫結構的影響。結果表 明,當PEI薄膜中二氧化碳的吸附濃度提升到 47cm3 ( STP : 標準溫度壓力條件下) / cm3 (聚合物) 時,泡孔尺寸由微米級降至 100nm,泡孔密度升至 1014個/ cm3,且泡沫泡孔結構變為開孔。當體系中的氣體濃度超過一個閾值時,就會形成具有納米尺度的開孔材料,因此,二氧化碳濃度是PEI泡沫出現閉孔-通孔結構轉變的核心因素。在 Krause 工作的基礎上,Miller等采用間歇發泡法,通過溫度、壓力以及時間等主要參數的優化與控制,成功制備了孔徑為 30~ 120 nm的閉孔 PEI泡沫材料,相比同等表觀密度的開孔泡沫,該納米閉孔PEI泡沫表現出更佳的 力 學 性 能,其韌性模量及沖擊強度分別提高350% 、600% 。微小的粒子或者孔洞在其與聚合物熔體間形成了勢能較低的界面以充當成核點,從而降低了氣泡成核所需的活化能。因此,在聚合物基體中混入納米粒子充當異相成核劑,是提高泡孔成核效率、提升泡孔密度、降低泡孔尺寸的有效方法。超臨界流體注塑發泡是超臨界流體發泡方式中唯一可制備復雜三維結構制件的發泡方式。Liu 等通過注塑發泡成型的方法,研究 了PEI/ 聚丙烯接枝馬來酸酐 (PPMA) 共混體系的發泡行為,研究結果表明,微孔PEI/PPMA泡沫比 PEI/PP和純 PEI基質具有更高的空隙率和泡孔密度,泡孔直徑從30μm顯著降低到 10μm 。Lei 等利用一種甲基丙烯酸縮水甘油酯(EAGMA) 對 PEI進行增韌改性,并將該共混體系通過超臨界流體注塑法進行發泡,結果得到的 EAGMA/PEI 泡沫不僅具有優異的抗沖擊性能,還具有較低的介電常數及介電損耗。因此,聚合物流變行為的控制以及兩相界面的構筑是優化超臨界流體注塑發泡過程的有效手段。PEI泡沫塑料是目前特種工程塑料泡沫中制造成熟度最高的一種,已經獲得了一定程度的工程化應用,其泡沫材料可制成不同密度的片、板、膜等制品單獨使用,也可層壓在其他材料上復合使用,用途多樣。但是市面上的 PEI泡沫產品基本均是通過反應擠出或者前驅體顆粒發泡法制備的,其泡孔尺寸較大,與實體材料相比,其力學性能損失較嚴重。PPS是分子主鏈中帶有苯硫基的分子結構對稱的熱塑性結 晶型特種工程塑料,最高結晶度可以達到 75% ,結晶溫度為 127 ℃ ,熔點為 286℃ ,加工溫度通常在約 300℃ ,熔體流動性較好, 熔體黏度較低,用途十分廣泛,是目前應用范圍最廣、用量最大的特種工程塑料品種。晶體相是聚合物基質中的一種硬區,其抑制了基體中的氣體溶解度。因此,聚合物的結晶行為能對其超臨界流體發泡過程產生重要影響,相對于無定型聚合物而言,結晶型聚合物的超臨界發泡過程也更加復雜。目前,有關 PPS 微孔泡沫材料的研究大部分集中于其結晶行為與發泡過程的關系研究。Ltoh 和Kabumoto選用了一種低結晶度 (約 11% ) 的 PPS進行間歇發泡。研究發現,當發泡溫度低于PPS結晶溫度時,得到的 PPS泡沫的孔徑約為10μm ; 當發泡溫度高于 PPS結晶溫度時,所得 PPS 泡沫呈現雙峰泡孔結構,泡孔尺寸分別在約 10μm和亞微米級范圍內。Doroudiani等通過間歇發泡制備 PPS 泡沫,研究了 PPS 結晶度對微孔泡沫發泡過程和泡孔結構的影響發現,在結晶度PPS中,產生的泡孔形態較均勻,而在高結晶度 PPS中形成的泡孔結構不均勻,這是由于,晶區的黏度較高,阻礙了泡孔的成核和生長,使不同結晶度的聚合物對超臨界流體的溶解度不同,結晶度越低,越容易實現泡孔結構的控制。Ma等將超臨界CO2作為物理發泡劑,通過間歇發泡法,制備了不同共混比例的高性能聚苯硫醚/聚醚醚酮微孔泡沫(PPS/PEEK) ,研究發現,與實體共混體系相比,泡沫材料具有較高的結晶度。這是由于,泡孔可以作為晶核,誘導聚合物結晶,使共混體系結晶度增大。因此,聚合物的發泡行為也能對其結晶行為產生影響,二者是一個相互影響的過程。目前,將PPS通過注塑或擠出發泡法進行發泡的研究有限,除了高結晶性給其發泡過程控制的困難外,還有一個重要的因素是 PPS 熔體強度太低,在發泡過程中,樹脂熔體很難支撐泡孔的形成,容易發生泡孔破裂與合并,導致泡孔結構缺陷較多。綜上所述,PPS結晶性對發泡過程有利也有弊。弊端在于氣體無法在晶區擴散,使結晶度與氣體的溶解度成反比,泡孔也無法在晶區成核及生長,造成其發泡工藝更復雜,工藝參數更難掌握,從而所得泡沫材料的發泡倍率更低 ; 優勢在于晶區的作用相當于異相成核劑,晶區/ 非晶區界面均具有較低的成核能壘,能夠提高成核效率,但實際效果還要取決于晶區尺寸和結晶度的控制。因此,想要獲得理想的 PPS 泡沫材料,需要通過共混改性、添加填料、支化/擴鏈改性等技術途徑,平衡其結晶行為、流變行為與發泡行為之間的關系。PEEK是由分子主鏈結構中含有1個酮鍵和 2個醚鍵的重復單元所構成的一類半結晶型熱塑性特種工程塑料。PEEK玻璃化轉變溫度為 ( Tg ) 143℃ ,熔點 334℃ ,加工溫度 360~380 ℃ ,熔體黏度較大,綜合性能十分優異。目前,制備 PEEK泡沫多采用間歇式。Yang 等研究了超臨界二氧化碳間歇發泡過程對PEEK微孔發泡行為的影響,結果表明,結晶限制了材料中的氣體擴散,飽和吸附后的低 結 晶度PEEK樣 品存在 2個 冷 結 晶 峰,在 高 于320℃的溫度下,發泡足夠長的時間,泡孔形態呈雙峰泡孔尺寸分布。而高結晶度的PEEK在消晶化過程之后,可以獲得納米蜂窩泡沫。韓冰等采用快速降壓法,成功制備了PEEK微孔泡沫,泡孔尺寸為 11~45μm,體積膨脹倍率 1.78 ~7.11,泡孔密度 7.7×107~5.18×108個/ cm3。Handa 等研究了無定形的聚芳醚酮(PAEK) 和 PEEK 在超臨界二氧化碳中的結晶性發現,可以獲得結晶度較高的樣品,證實了超臨界二氧化碳發泡的誘導結晶作用。此外,還有部分研究是聚焦于異相成核劑對PEEK發泡行為的影響。例如,王輝以滑石粉作為異相成核劑,對 PEEK 進行間歇發泡。研究表明,純PEEK發泡后的樣品泡孔尺寸分布不均,加入 1% 的成核劑后,泡孔形貌得到顯著改善,泡孔密度提升一個數量級。Leung等的研究結果也證實,由異相成核劑的引入帶來的局部壓力變化能降低氣泡生長的臨界尺寸,從而有效降低泡孔的尺寸,提高了泡沫材料的力學性能。目前,我國 雖然在 PEEK常規復合材料的設計與制備方面,已展開了較多的研究,但有關PEEK泡沫材料的研究在起步階段。PEN 作為一類大分子主鏈含柔性醚芳鍵、側鏈帶極性腈基的新型熱塑性特種工程塑料,既具有高強度、高模量、耐高溫特種工程塑料特征,又具有良好的電氣絕緣性、自阻燃性、高介電性、可功能化加工改性特征,是我國具有自主知識產權的新一代特種高分子材料,其高端產品性能可與 PEEK媲美,但加工溫 度更低,韌性更好。PEN泡沫材料相關的研究,目前只有中國工程物理研究院與電子科技大學合作開展了初步的研究工作。Qi等采用超臨界二氧化碳間歇式發泡法,研究了PEN分子結構及大分子聚集態與發泡行為的關系。研究發現,PEN分子結構及結晶性均會對其泡孔形態產生重要影響。將不同結構 PEN 共混,建立部分相容體系有利于泡孔結構的優化。此外,等 Qi還將納米二氧化硅作為異相成核劑,以無定形PEN作為基體通過間歇發泡法,獲得了具有雙峰泡孔結構的超低介電PEN泡沫。研究發現,納米二氧化硅在PEN基體中,團聚為直徑約 180 nm的球形團聚體,在 PEN均相成核與二氧化硅團聚體異相成核的共同作用下,形成了大、小泡孔均勻分布的雙峰泡孔結構,大尺寸泡孔能有效增加泡沫孔隙率,使其介電常數大幅降低,而小尺寸泡孔則有效地維持了材料的力學性能,使其綜合性能較好。目前,有關聚芳醚腈超臨界流體發泡方面的研究較少,但根據現有的數據資料可以看出,聚芳醚腈對CO2的親和性普遍高于其他特種工程塑料,可發性更好,而且本身分子結構多樣,可以根據不同的需求,選用不同結構的PEN進行發泡。基于本身優異的綜合性能,PEN作為特種工程塑料,在微孔發泡方面具 有巨大的發展潛力。綜上所述,特種工程塑料加工溫度較高、黏度較大、不易成型是導致其發泡困難的關鍵因素。超臨界流體發泡技術作為現階段最適用于特種工程塑料發泡的有效手段,已被廣大研究工作者所關注并開展深入的研究。但是,超臨界流體擠出及注塑發泡設備結構復雜,其模具結構、澆道、模口、螺桿單元以及氣體發生裝置均需要有針對性地進行設計,難度較高且造價昂貴,相關商業化設備的成熟度較低,而且極高的加工溫度導致發泡過程難以控制精度。因此,目前特種工程塑料泡沫的相關工作主要還是通過間歇式發泡法進行研究,相關泡沫制品與工業化生產以及實際應用的距離仍較大。原文始發于微信公眾號(艾邦高分子):超臨界流體發泡技術在PEI、PPS、PEEK等特種工程塑料上的研究進展

圖源:General Plastics

圖源:General Plastics

超臨界CO2發泡原理圖

超臨界CO2發泡原理圖 超臨界流體微孔發泡原理示意圖

超臨界流體微孔發泡原理示意圖