帝人正在德國海因斯貝格對其第二條熱塑性膠帶生產線進行資格認證,這將顯著擴大該公司在該材料領域的影響力。

Teijin 位于德國海因斯貝格的新型熱塑性預浸料生產線的特點是能夠生產非常寬的膠帶——最寬可達 24 英寸。該生產線還在熱塑性單向 (UD) 膠帶生產中提供前所未有的過程和質量控制。圖片來源:Teijin Carbon Europe

預計熱塑性復合材料將在各種下一代飛機的主要結構制造中發揮更大和關鍵的作用,從大型商用噴氣客機到小型電動垂直起降 (eVTOL) 飛機,這些飛機將成為新興的先進空中機動 (AAM) 市場。滿足這一需求將需要開發和制造熱塑性膠帶——單向 (UD) 和多軸——以滿足日益嚴格的質量要求。考慮到這些挑戰,Teijin Carbon Europe GmbH(德國伍珀塔爾)最近在其位于德國海因斯貝格的工廠安裝并調試了第二條熱塑性膠帶生產線。第一條生產線于 2011 年投入使用,并獲得波音應用資格,旨在提供數量和寬度足以滿足研發 (R&D) 和小批量生產目的的熱塑性膠帶。第二條生產線于 2019 年投產,使用與第一條生產線相同的制造技術,但其規模、速度和一致性代表了制造能力的全面顯著提高。Teijin Carbon Europe 開發部總經理 Willem Jan ter Steeg對該公司的新型碳纖維熱塑性膠帶生產線的介紹。

ter Steeg 指出,新生產線提供的過程控制為帝人提供了前所未有的能力,可以快速、一致地制造符合寬度、厚度、單位面積重量、樹脂分布、纖維體積分數?(FVF)、結晶度和孔隙率等嚴格質量標準的熱塑性膠帶。首先,也是最值得注意的是,新生產線可以生產寬度為 12 或 24 英寸的膠帶,這在熱塑性復合材料供應鏈中并不常見。其次,ter Steeg 指出,新生產線提供了極大的靈活性,包括多達 220 個紗架位置,以及調整濕度、溫度、鋪展參數、張力和基體含量的能力。“我們可以在 34%至約 40?%或 42% 的基體含量之間進行調整,”ter Steeg 說。“理論上我們可以達到 50%,但沒有這個要求。”?該生產線通常生產纖維面積重量 (FAW) 為 97-200 gsm 的膠帶;已經展示了超過 200 gsm 的纖維面積重量 (FAW)。這張來自帝人新生產線的熱塑性膠帶的顯微照片展示了制造過程的一致性和均勻性。在過去十年中,熱塑性預浸帶的質量一直在穩步提高。?

UD 碳纖維是在新生產線上加工的主要增強材料,但也可以使用芳綸等其他材料。碳纖維直接來自帝人,這是世界上最大的碳纖維制造商之一。當纖維從紗架中出來并被拉緊到生產線上時,它們進入浸漬單元。在這里,ter Steeg 指出,浸漬裝置將樹脂基體分散為粉末,然后與乳化劑混合并涂敷到纖維上。與熔融浸漬相比,帝人更喜歡這種方法,因為它提供了更一致、更均勻的聚合物分散。帝人在這條生產線上主要預浸聚醚醚酮 (PEEK) 和聚苯硫醚 (PPS),低熔點聚芳醚酮 (LMPAEK) 和聚醚酮酮 (PEKK) 的加工頻率較低。ter Steeg 指出,其他樹脂基材體系也可以加工,但前提是它們與漿料中的乳化劑相容。Teijin Carbon America 的航空航天營銷工程師 Alfonso Lopez 說:“我們在這里討論的系統對于高性能聚合物來說確實非常出色,因為它們很難處理。我認為用這種特殊方法制造的膠帶質量非常合適,符合航空航天要求的質量。”關于非粉末/漿料浸漬,ter Steeg 說:“當然,我們也在研究熔體浸漬作為粉末的替代品,但目前我們內部沒有該技術的能力。但我們正在密切關注此事。”浸漬后,膠帶通過干燥器,然后進入高溫烘箱,烘箱做三件事:熔化聚合物以確保均勻的聚合物浸漬;有助于減少空隙;并促進基質的適當結晶度。“通過烘箱,我們確保將熔融聚合物完全浸漬到膠帶中,”ter Steeg 說,“當然,我們還以盡可能減少空隙的方式處理膠帶。”烘干后,膠帶被修剪成一定長度(邊角料將被收集并回收為用于注塑成型的短纖維),然后用激光技術進行寬度、厚度和面積重量測量。“寬度與厚度存在相關性,因此我們基本上可以預先定義纖維面積重量,”ter Steeg 說。“之后,我們在實驗室進行測量,以確保我們擁有準確的纖維面積重量和準確的樹脂含量。”然后將膠帶纏繞在生產線末端的線軸上。“這是 24 英寸寬的卷,”ter Steeg 指著生產線末端的一卷膠帶說。“我們有每平方米 115 克的 PPS 膠帶。目前,這卷膠帶近900米長,沒有任何缺陷。”?他補充說,該生產線可以生產 2.5 公里長的膠帶,沒有缺陷或中斷。

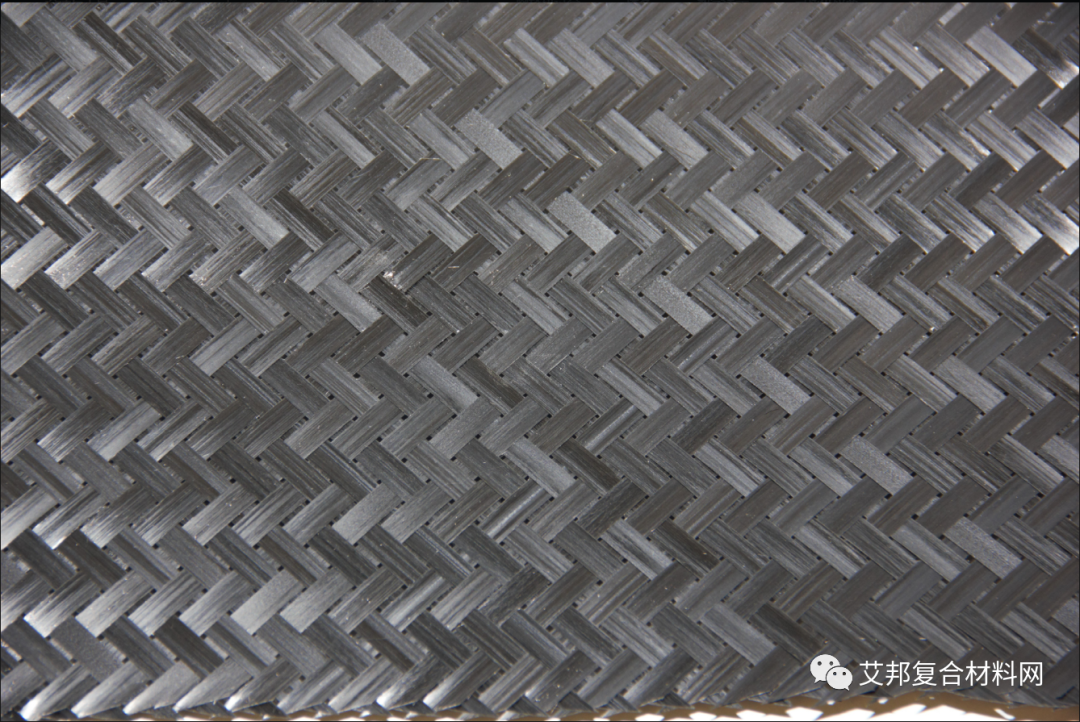

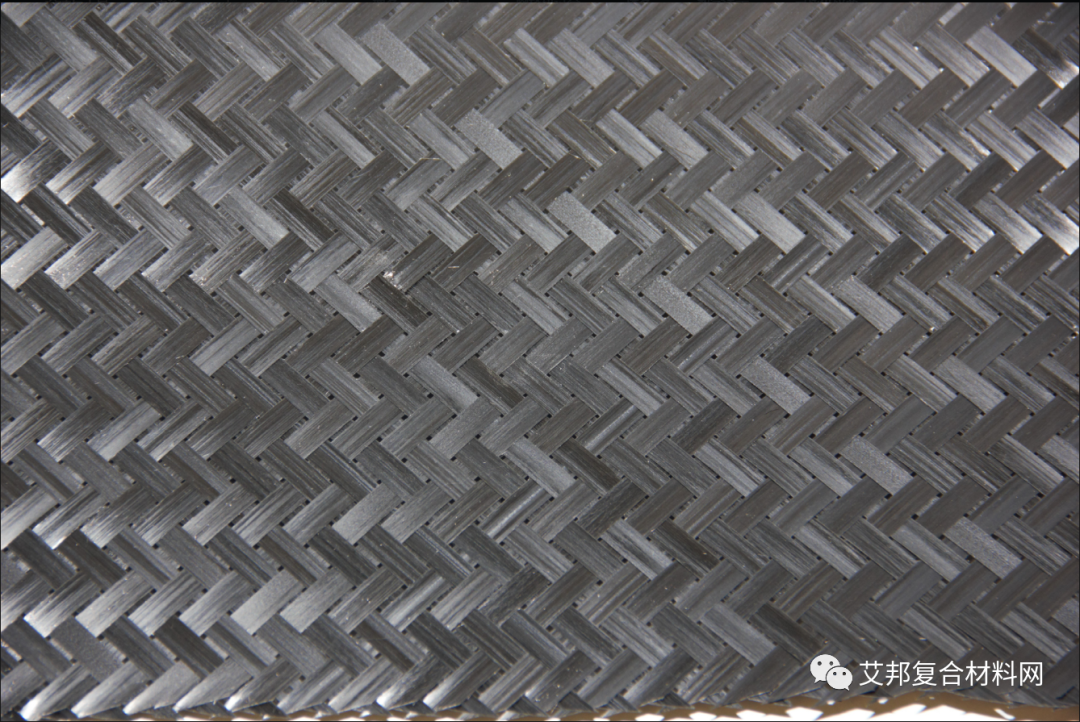

生產線的速度無法透露,但 ter Steeg 確實聲稱它可以以高于帝人競爭對手的速度生產熱塑性膠帶。“漿料中揮發物的蒸發是速度的唯一限制,”他指出。生產線的總產能因所生產材料的面積重量而異,但 ter Steeg 報告說,該系統在最大吞吐量和最大面積重量下,每年可生產高達 320 公噸。在流水線附近的控制室,帝人技術人員持續監控所有制造參數,最終提供全面材料可追溯性所需的所有生產數據。ter Steeg 說:“正如你所知,這對航空航天來說當然至關重要,以確保一切都是可追溯的。因此,這就是為什么我們確實對所有基本數據進行持續監控。”就整體產品質量而言,Lopez 說 PEEK 是衡量所有其他膠帶的標準。他指出,PEEK 的結晶度是加工最頻繁的三種樹脂中最一致的。“PEEK 是基線,因為結晶率非常高,無論冷卻速度如何,它確實可以以一致的結晶度進行焊接和成型,”他說。“PEKK 和低熔點 PAEK 不一定是這種情況,你必須更加小心地冷卻它。然而,通過我們這里的生產線,我們可以控制熱歷史,因此我們可以從這條線上獲得零冷結晶的材料。”ter Steeg 說,最重要的是,新生產線提供了前所未有的過程控制選項,可以生產高度一致的膠帶質量。“這種質量的長度、寬度和速度在復合材料行業是獨一無二的,”他說。“我們越來越接近熱固性膠帶的質量。”隨著航空航天業從 COVID-19 中復蘇,以及波音和空客考慮新的飛機項目,這些項目肯定會擴大熱塑性復合材料的使用,帝人正在關注市場,尋找需求最大的纖維/樹脂復合材料的信號。Teijin Carbon America 航空航天營銷部門的 Jean Philippe-Canart 表示,Teijin 的 PPS 膠帶“在快速進入項目方面取得了巨大成功,因此 PPS 在某種程度上為我們打開了一些其他應用的大門,例如航空航天中的二級結構或內部結構。然后還有工業應用,例如用膠帶纏繞來制造管道和管道。” Canart 還指出,碳纖維/PEEK 對于需要使用可加工復合材料塊的應用很有吸引力。Canart 說,PEKK 的未來有些不確定,這是基于帝人對市場演變的看法。“我們看到 PEKK 有點擠在 PEEK 和低熔點 PAEK 之間,”他說。“如果你想要一種真正的低熔點材料,低熔點 PAEK 往往比普通 PEKK 更有優勢。如果你想要高性能,我們仍然會推薦 PEEK。”帝人已將這種新型寬膠帶提供給A&P Technology(美國俄亥俄州辛辛那提),A&P Technology 將其編織成中間格式,供熱塑性復合材料制造商ATC Manufacturing(美國愛達荷州波斯特福爾斯)使用和評估。Teijin 的 Lopez 在美國復合材料制造商協會 2022 機動性會議上介紹了用于制造沖壓成型前緣肋的單向、織物和編織增強材料。帝人還參與了另一個項目,編織 0.125 英寸碳纖維/熱塑性塑料管,其長度可達 1.2 公里。

A&P Technology 的 BIMAX 編織增強材料特寫,采用帝人的 UD 熱塑性膠帶制成。?

在工業方面,ter Steeg 說 PPS 被證明極具吸引力。“我們在市場上看到的是,需要一種具有高耐化學性和低吸濕性的聚合物,因此對于泵等產品,我們也看到了非常高的需求,”他說。“人們在這里尋找總成本最低的高質量材料。”在快速增長的氫氣市場,Canart 表示帝人正在評估熱固性和熱塑性復合材料在低溫儲氫壓力容器中的應用。“這當然會帶來額外的復雜性,”他說。Canart 表示,帝人正在密切關注的終端市場是先進空中機動AAM,它可能需要大量的熱塑性復合材料供應鏈。“AAM 想要和需要什么?”?Canart 問道。“它會是一種標準的高性能聚合物,還是可能有其他聚合物的空間?”

這種航空肋條由 ATC Manufacturing 使用 A&P Technology 編織的 Teijin 單向熱塑性塑料帶沖壓成型。帝人對該材料進行了初步定性評估,以驗證其在高性能應用中的能力。

這個問題的答案將指導帝人在海因斯堡的下一步行動。第三條線是可能的,ter Steeg 說,假設有需求。那么更寬的磁帶呢?ter Steeg 說,Teijin 目前生產的 24 英寸寬膠帶之所以吸引人,原因有很多。它滿足許多應用程序的需要,并且相對容易處理。他認為,寬度達到 36 英寸會帶來整合、收縮和處理方面的挑戰。此外,他指出,可以通過焊接兩條較窄的膠帶來制作較寬的膠帶。也就是說,“一切都在畫面中,”他指出。“我們對許多可能性持開放態度。”

位于德國海因斯堡的 Teijin Carbon Europe 工廠的外觀。

原文鏈接:https://www.compositesworld.com/articles/inside-teijins-thermoplastic-tape-expansion

原文始發于微信公眾號(艾邦復合材料網):帝人擴大熱塑性預浸帶生產