01

研究背景

隨著化石能源資源的日漸枯竭和環境污染、全球變暖的加劇,加速發展可再生清潔能源、改善能源結構是迫在眉睫的問題。在這種嚴峻的情況下,具有能量密度大、響應快、維護成本低等優點的電化學儲能體系便成為了人們的不二選擇,高能量密度電池的開發也一躍成為研究的主體方向。

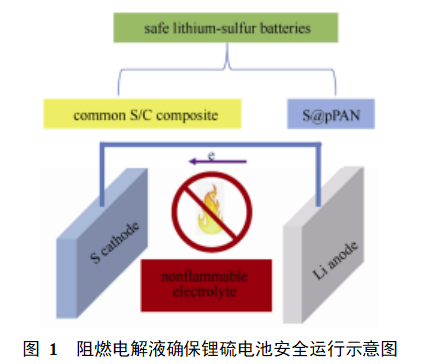

在下一代儲能裝置中,鋰硫電池由于其高理論能量密度和單質硫的高自然豐度、環境友好等特點,受到了人們的廣泛關注。然而,由于電解液中有機溶劑的可燃性、不斷的鋰枝晶形成和碳硫混合物的低著火溫度,使鋰硫電池的安全問題成為一個衡量其實用性的關鍵問題。

近幾年來,關于鋰硫電池的安全問題已經出現了一些改進措施。本文將介紹高安全電池電解液的常見評測方法,綜述鋰硫電池常見的兩類硫復合材料以及相應的安全電解液適用情況,并對安全鋰硫電池未來的發展方向進行簡單的展望。

02

圖文導讀

Part.1

阻燃電解液的測評

自熄時間(SET)或燃燒測試:SET是指當外界火源移除后,電解液持續燃燒的時間,當SET達到零,電解液可以認為是難燃或者不可燃的,目前沒有統一的測試標準,主要是以常規電解液為參照,從燃燒測試可以清楚直觀地觀測到阻燃電解液的燃燒抑制效果。

差示掃描量熱法(DSC):通過差熱分析判斷電解液在高溫發生吸熱放熱反應的溫度,觀察吸放熱峰位置及峰強的變化來分析安全電解液的熱穩定性。

閃點的測試也逐漸成為鋰硫安全電解液的一個重要表征,定義為樣品被點燃的最低溫度(1.103×105Pa條件下)。考慮到鋰硫電池還僅停留在實驗室規模,更嚴苛的安全性測試比如過充過放、針刺、擠壓、短路、重物沖擊等評價手段還未在鋰硫電池中使用。

Part.2

硫復合材料

單質硫及其最終放電產物均為電子絕緣體,不能單獨作為電極材料,通常引入導電碳材料、聚合物來提升硫復合材料的導電性能。近年來的硫正極復合材料以硫的分散程度主要分為兩大類:一類是大分子硫(S8)和各種導電碳基底復合而成;另一類是小分子硫與有機物相嵌形成,其中以硫化聚丙烯腈復合材料性能最為顯。

硫碳復合材料:硫碳復合材料利用硫的低熔點(119~159℃)和碳材料的毛細現象,通過階段升溫,熔融狀態的硫會均勻分布在比表面積大的碳材料內部及表面。此熱熔法可以通過控制碳硫比例,加熱溫度和時間來控制硫復合材料的硫比例。

將硫分散在碳骨架中,首先,提升了硫復合材料的導電性能,使得硫的利用率增加;其次,豐富的孔結構和巨大的比表面積容納更多的硫及其放電產物;最后,由于碳硫的相互分散,使得電化學反應在局部區域發生,基本抑制在碳材料的空腔內部。

此類硫碳復合材料的特點是通過形成可溶解于醚類電解液的多硫化鋰,溶解的多硫化物得到電子后通過電化學沉積形成單質硫。

硫化聚丙烯腈復合材料(S@pPAN):聚丙烯腈和硫按照一定比例混合均勻,在惰性氣體中加熱處理,得到一種新型復合材料,稱為硫化聚丙烯腈復合材料(S@pPAN)。該材料組裝成電池后能在碳酸酯中穩定充放電,并且表現出優異的電化學性能,第一次放電平臺較低,解釋為材料內部的碳硫鍵的斷裂,隨后的平臺上升可以理解為基體材料不可逆嵌鋰之后導電性能增加。

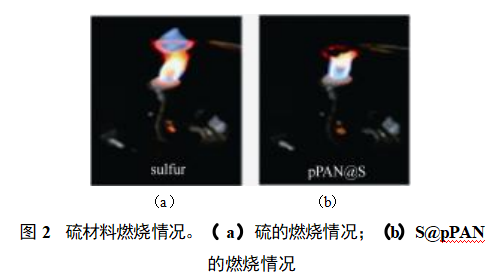

相比普通碳材料,pPAN骨架具有更強的限域作用,使得硫與碳酸酯的反應活性大大降低,從而改善其電化學性能。而且從安全性的角度看,相比于純硫的可燃性,S@pPAN不可燃。然而S@pPAN仍然與普通碳酸酯電解液之間有副反應,導致一定的性能衰減,近些年通過黏結劑改性、電解液組成等界面調控可以有效地抑制副反應從而極大地改善其電化學表現。

Part.3

液態電解質

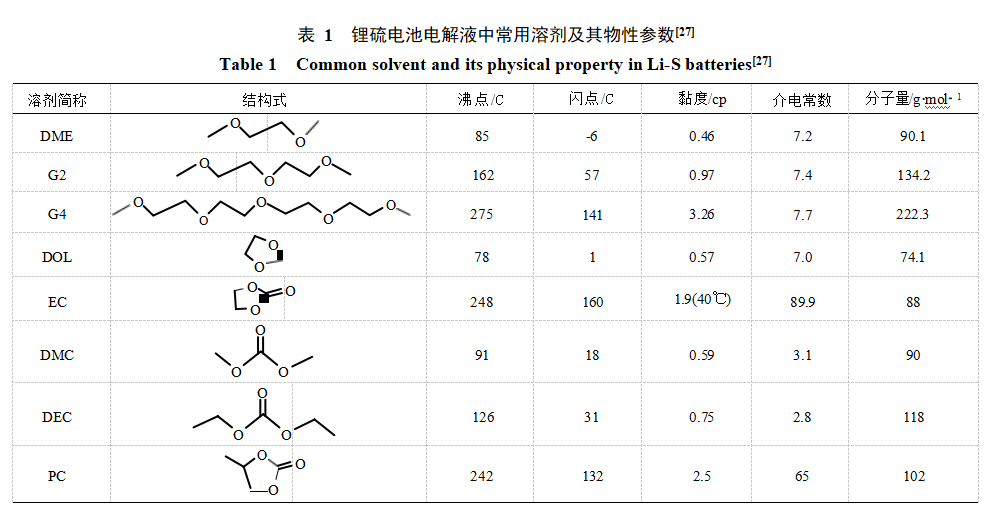

電解液是電池的重要組成部分,液態電解液是目前最常見的電解液體系。目前報道最常見的鋰硫電池電解液可以分為兩大類:一是醚類電解液;二是碳酸酯類電解液。

醚類電解液:多硫化鋰在醚類溶劑中有較好的溶解性,溶解后的多硫化鋰在液態電解質中呈濃度梯度分布,并且由于多硫化鋰的尺寸小于目前商品化的聚乙烯、聚丙烯隔膜的孔徑,傾向于往鋰負極擴散,與鋰片發生不可逆的反應,這就是所謂的“穿梭效應”。這一效應的背后,不僅損失了硫活性物質、增加了電解液黏度、降低鋰離子擴散速度,而且腐蝕鋰負極、增加界面阻抗,最終造成鋰硫電池整體電化學性能的下降。最常規有效的添加劑硝酸鋰(LiNO3)引入該醚類電解液體系能夠極大地改善“穿梭效應”,原理為硝酸鋰能夠優先在負極還原,形成致密的保護膜,阻礙多硫化物的進一步腐蝕。

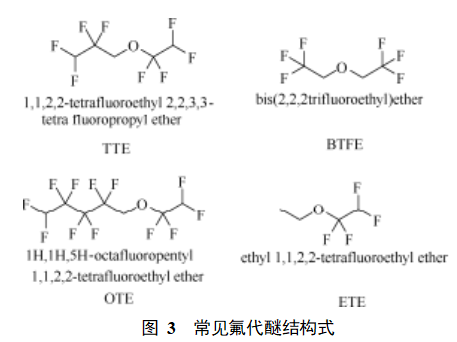

常規醚類電解液中的主溶劑DOL和DME的沸點較低,分別為75℃和83℃,使得溶劑容易泄漏揮發,閃點分別為6℃和1℃,因此在高溫操作環境和電池濫用下非常的危險,會引起熱失控甚至爆炸。目前針對醚類電解液體系,主要有兩大策略來改善電池的安全性,第一是用沸點和閃點更高的醚類溶劑來替換可燃的醚類溶劑。另一類是用高閃點甚至無閃點的氟代醚溶劑來取代低閃點的DME溶劑來改善電解液的安全性及電池的電化學性能,常見的氟代醚溶劑結構式如圖3所示。

碳酸酯類電解液:碳酸酯類溶劑也在有限的硫復合材料中被使用,如小分子硫碳復合材料和硫化聚丙烯腈復合材料(S@pPAN)。前者由于硫分子S2-4被限域在有限的碳空腔內部,與碳酸酯的活性大大降低,能夠實現固-固轉化反應,后者S@pPAN則由于特殊的C—S鍵在首次放電過程中斷裂,形成獨特的pPAN骨架能夠有效降低硫的活性,使得充放電過程中與碳酸酯形成固態電解質薄膜(SEI),后續的反應得以繼續。

碳酸酯類電解液相比于DOL-DME體系,大大地提升了電解液的沸點和閃點,而且避免了氧化性極強的LiNO3添加劑,使得電解液體系變得更加的安全。此外,相比于普通碳硫復合材料,S@pPAN具有阻燃的pPAN骨架,從而保證了硫復合材料的安全性。

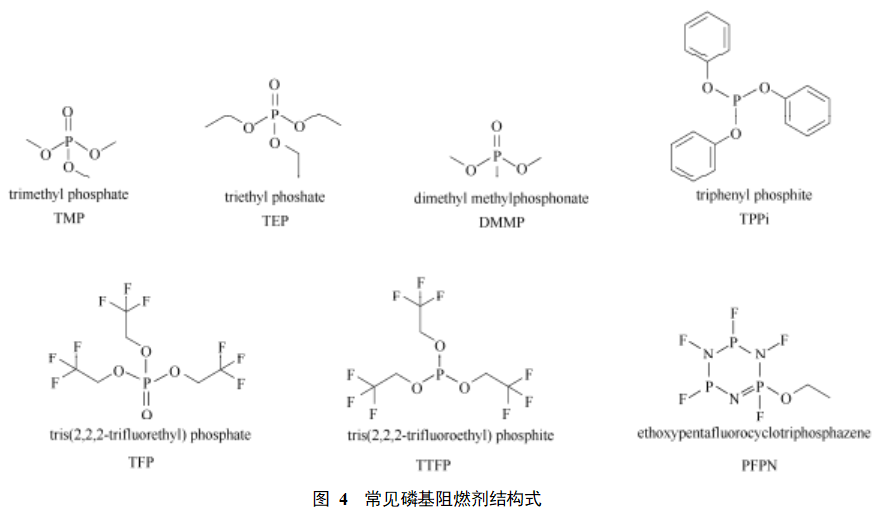

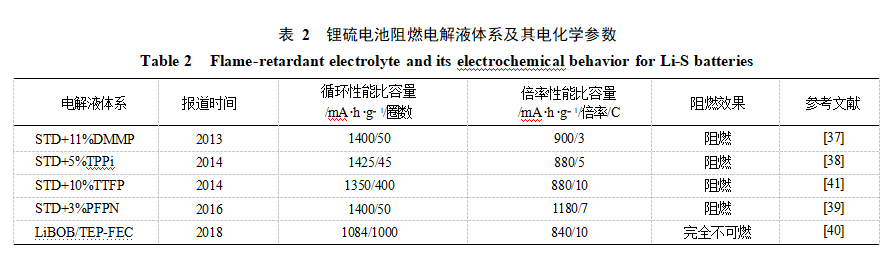

阻燃電解液是一種常見的功能電解液,阻燃功能主要是通過阻燃添加劑獲得的。目前常見的阻燃添加劑主要為磷基。為協同磷元素的阻燃效果,進一步增強阻燃添加劑的阻燃功能,常引入氟元素、氮元素等。常見的阻燃添加劑結構式如圖4所示。往標準電解液(STD)中加入一定量的阻燃劑,保證了電化學性能優異的前提下,大大地改善了電解液的安全性。

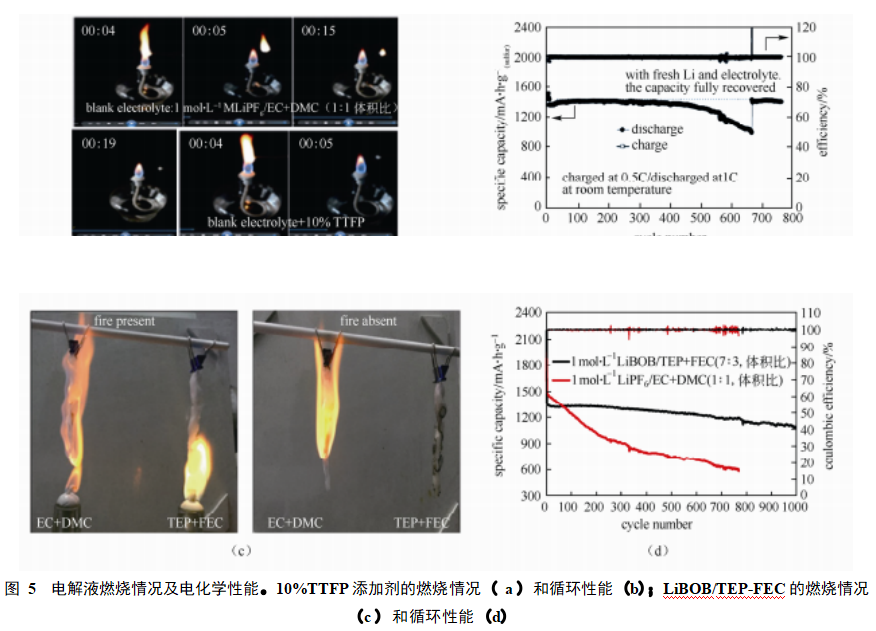

2014年WANG等報道的TTFP阻燃添加劑,10%的加入量已經使得標準電解液SET時間為0,良好的阻燃性能可以歸因于P和F元素的協同效應,在組成鋰硫全電池之后,該電解液體系表現出優秀的循環性能,在400圈之后仍然保持1350mA·h/g的比容量。在循環666圈后,更換鋰片電池性能完全恢復,從而驗證體系的衰減來源于負極鋰片的腐蝕,而正極的保護得到了保證。

由于在鋰離子電池中,磷基添加劑加入均不同程度的損害電池電化學性能,所以加入量需要在電化學性能和阻燃性能方面保持一個平衡。同樣在鋰硫電池中,通過鋰鹽和其它共溶劑的比例優化,阻燃劑的加入需要保證電化學性能的同時仍能保持阻燃特性。

03

總結與展望

綜上所述,電解液體系對鋰硫電池的安全性能和電化學性能有著關鍵性的作用。針對不同電解液體系的安全性改善則有不同的策略,一般是采用高閃點的溶劑或者阻燃添加劑。鋰負極在液態電解液(包括醚類和碳酸酯類電解液)中均表現出較低的庫侖效率和不斷生長的枝晶,所以如何在解決電解液可燃性的情況下,改善鋰負極的安全沉積是未來的發展方向。

但是需要明確的是,鋰硫電池目前的發展仍然集中在電化學性能的提升,包括循環壽命、能量密度、電解液用量等,而且所得數據以實驗室規模的紐扣電池為主。針對鋰硫電池的安全性考察仍然處于初步階段,并沒有像已商業化的鋰離子電池擁有完整的評價手段,而這也是未來研究的方向。

04

引用文章

楊慧軍,傅璟,陳加航,等.高安全鋰硫電池電解液研究進展[J].儲能科學與技術,2018,7(6):1060-1068.

YANG Huijun,FUJing,CHEN Jiahang, etal. Research progress of safe organic electrolytesforlithium-sulfurbatteries[J]. Energy Storage Scienceand Technology, 2018,7(6):1060-1068.

原文始發于微信公眾號(鋰電產業通):高安全鋰硫電池電解液研究進展