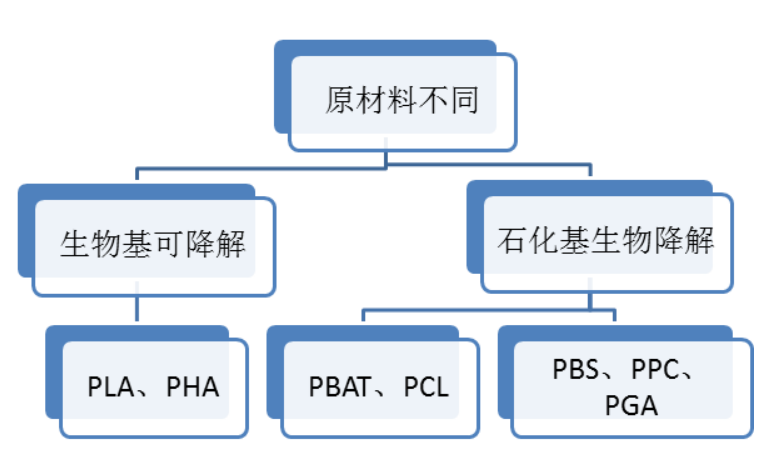

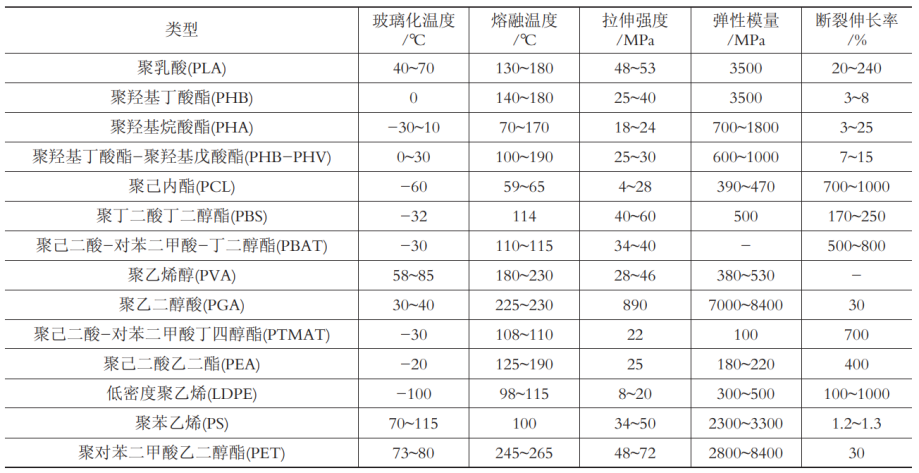

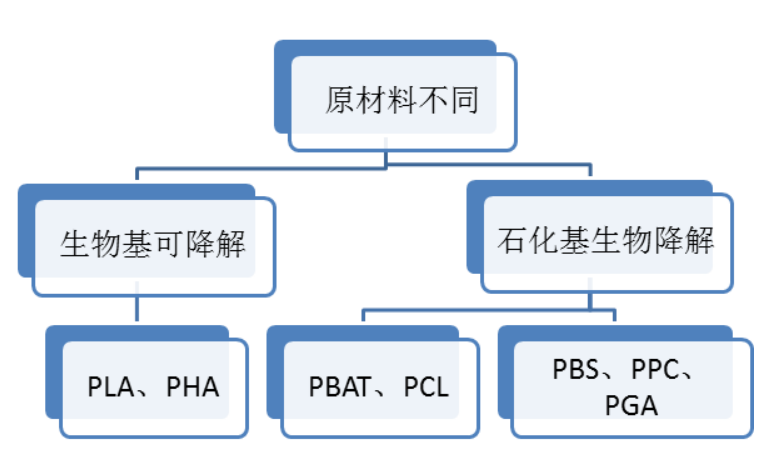

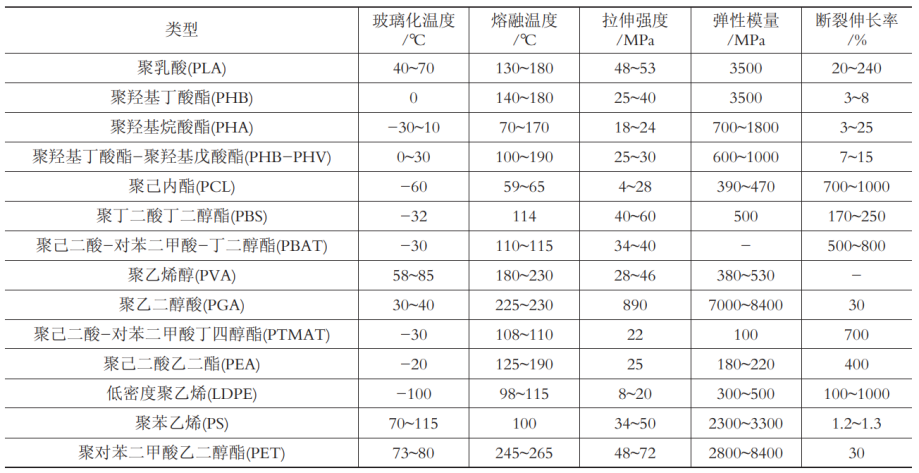

焚燒是目前處置廢棄高分子材料的主要處置方法,但是過程中又可能產(chǎn)生空氣污染問題�。這個問題的解決方案目前主要圍繞兩個方面開展研究。一是廢棄高分子材料的回用�,相關(guān)統(tǒng)計(jì)表明���,高分子材料的回用比例不到30%���。二是使用可生物降解聚合物材料替代傳統(tǒng)石油高分子材料����。泉州是中國知名的鞋材產(chǎn)業(yè)區(qū),以安踏、特步等一批龍頭企業(yè)為支撐����,擁有涵蓋高端面料、鞋材面料����、紡織設(shè)備����、鞋材設(shè)備等紡織鞋服完整的產(chǎn)業(yè)鏈�。泉州在發(fā)展規(guī)劃中,對鞋材面料明確提出了可對降解材料進(jìn)行攻關(guān)。因此可生物降解聚合物在鞋材面料的應(yīng)用上有著廣泛的研究前景,但是目前研究較少�。本文介紹了聚乳酸�、聚輕基烷酸酯���、聚己內(nèi)酯的性能�,并對其復(fù)合材料進(jìn)行分析,重點(diǎn)關(guān)注不同聚合物的相容性,并考察其物理力學(xué)性能、發(fā)泡性能等���,最后對可生物降解聚合物在鞋材鞋面中的應(yīng)用進(jìn)行了展望。根據(jù)基礎(chǔ)結(jié)構(gòu)單元的構(gòu)成和合成方式可大致分為石化基可生物降解聚合物���、天然可生物降解聚合物等����,表1對幾類可生物降解聚合物的性能進(jìn)行了總結(jié)�。從表中可以發(fā)現(xiàn),可生物降解聚合物經(jīng)過多年的發(fā)展���,其基礎(chǔ)性能已經(jīng)可與傳統(tǒng)石化基聚合物媲美,具有巨大的商業(yè)價值�。目前�,石化基可生物降解聚合物只有在部分專利中可以檢索到鞋材方向上的應(yīng)用���,主要是PVA在兒童拖鞋上的應(yīng)用�。若要實(shí)現(xiàn)鞋材鞋面的可生物全降解(即相對生物分解率≥99%)���,則需引入石化基生物可降解高分子材料�,并對鞋材鞋面的工藝條件進(jìn)行調(diào)整。在石化基可生物降解聚合物中�,又以聚乳酸的產(chǎn)量和研究最多���,而聚羥基烷酸酯�、聚丁二酸丁二醇酯�、聚已內(nèi)酯���、聚己二酸-對苯二甲酸-丁四醇酯等也得到了廣泛的關(guān)注���。聚乳酸(PLA)為線性脂肪族熱塑性聚酯�,屬于脂族聚酯����。商品化的聚乳酸是聚L-丙交酯與內(nèi)消旋丙交酯或D-丙交酯的共聚物,PLA的性能由D-對映異構(gòu)體的含量決定�。從生物降解性能上看���,PLA與蛋白質(zhì)基����、纖維素基的天然可生物降解聚合物類似�,并不會在使用過程中分解,而是需要在高溫�、高濕�、營養(yǎng)源充足的情況下才可分解����。聚乳酸(PLA)薄膜料 圖源:易生

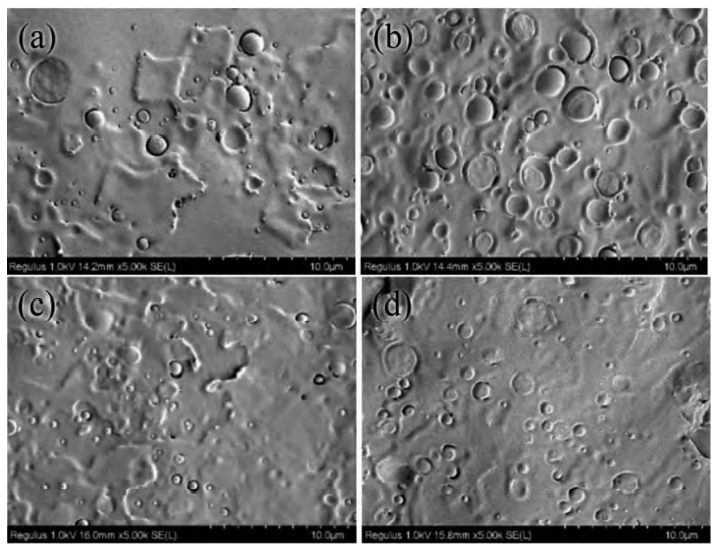

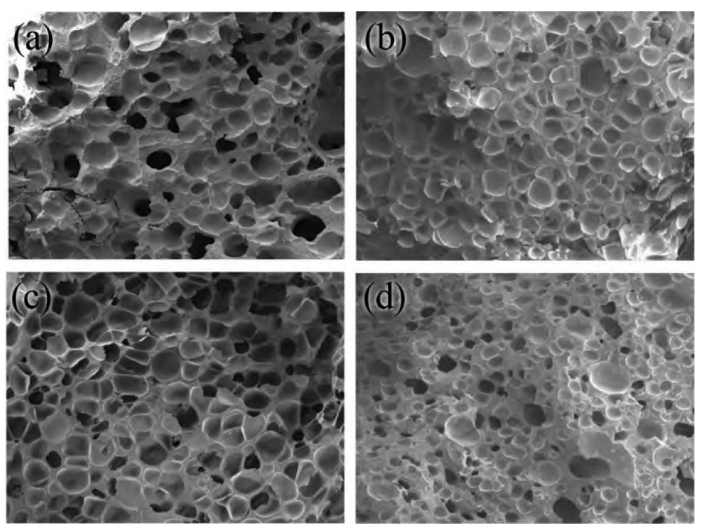

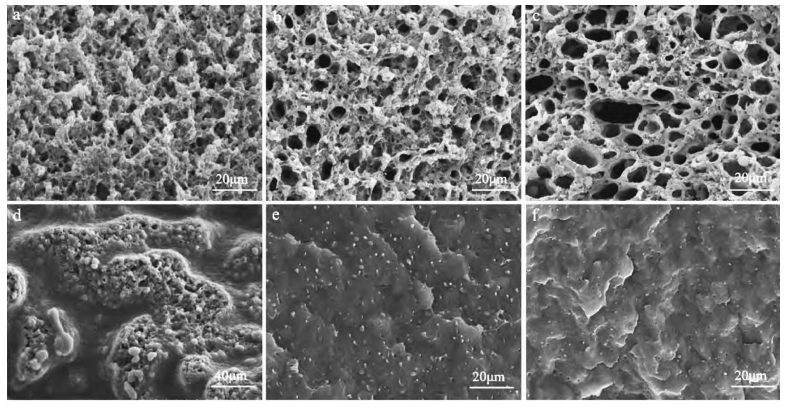

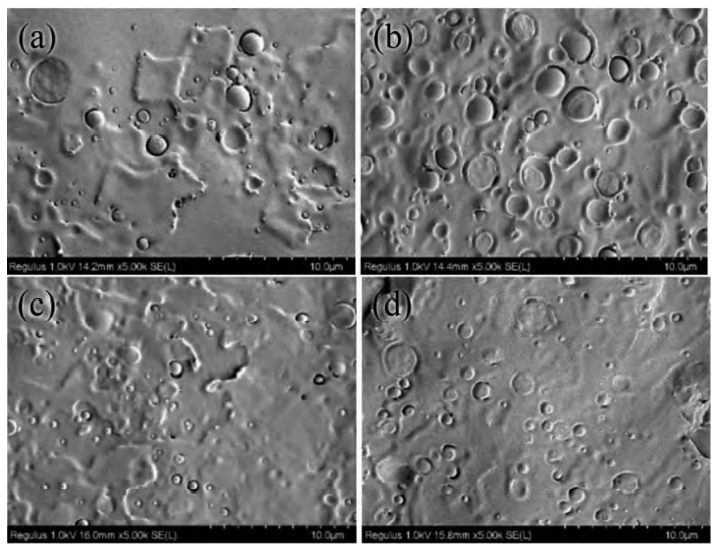

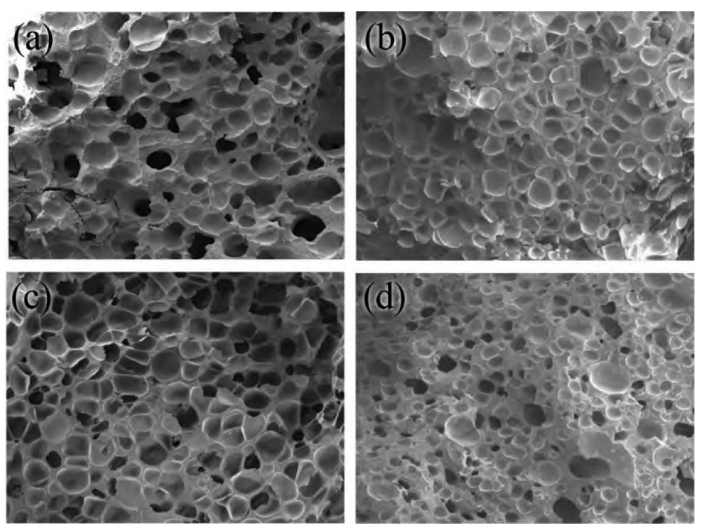

這為PLA在鞋材鞋面中的應(yīng)用提供了可能���。在25℃下����,1a后PLA才可能進(jìn)行生物分解。但是在堆肥條件下�,分解會快速進(jìn)行���。PLA具有較好的物理力學(xué)性能���,從表1可以發(fā)現(xiàn)�,其拉伸性能與PET相當(dāng)�,彎曲性能優(yōu)于PS。但是PLA性脆����,耐熱性差���,熔體強(qiáng)度低����,加工窗口窄���,通常對PLA進(jìn)行增韌改性以提高PLA的綜合性能來滿足在各個領(lǐng)域中的應(yīng)用要求���。己二酸-對苯二甲酸-丁二醇酯共聚物(PBAT)是全生物降解的芳香族聚酯����,性能類似于LDPE,但力學(xué)強(qiáng)度更高���,常用于PLA的共混改性中���。PLA和PBAT在溶解度上的差異表明二者的相容性極差�,當(dāng)PBAT用量超過5%時,PLA和PBAT共混物會產(chǎn)生嚴(yán)重的相分離,呈“海-島”結(jié)構(gòu)(圖a-b)���,而使用增容劑(如納米纖維素CNC)則可將“海-島結(jié)構(gòu)”轉(zhuǎn)化為“海-海”結(jié)構(gòu)(圖c-d)。SEM圖: (a)(b)PLA/PBAT;(c)(d)PLA/PBAT/CNCZhao等對PLA/PBAT增容�,流變分析和GPC表明���,在BETT的作用下���,PLA和PBAT在熔融共混過程中發(fā)生了鏈延長���,鏈延長有效地提高了PLA和PBAT的相容性���,阻擾了PLA的結(jié)晶���。BETT的添加還提升了PLA/PBAT的力學(xué)性能�,較好地解決了PLA性脆的缺點(diǎn)。付倩等研究了成核劑和擴(kuò)鏈劑對PLA/PBAT共混體系性能的影響。研究結(jié)果表明����,酰肼類化合物成核劑用量的增加有利于增多PLA的成核位點(diǎn)���,有利于PLA形成排列規(guī)整的晶體�。成核劑和擴(kuò)鏈劑可共同提高PLA/PBAT共混材料的結(jié)晶度���,提高兩相之間的界面粘合力����,從而提升復(fù)合材料的物理力學(xué)性能����。在PLA/PBAT共混物中引入第三組分聚合物如聚丁二酸丁二醇酯(PBS)、聚四氟乙烯(PTEE)、聚乙烯醇(PVC)等也可在一定程度上提升PLA與PBAT的相容性�,但是三種聚合物的共混���,其性能的變化和調(diào)控難度更大�。此外�,無機(jī)材料羥基磷灰石、二氧化鈦���,有機(jī)小分子環(huán)氧大豆油、馬來酸酐等也常用于PLA/PBAT的增容改性中�。聚碳酸亞丙酯(又稱聚甲基乙撐碳酸酯���,PPC)是以二氧化碳和環(huán)氧丙烷為原料共聚的一種可完全生物降解的環(huán)保型材料�,其拉伸強(qiáng)度低���、材質(zhì)柔軟����、斷裂伸長率高,具有較好的韌性����。且PLA和PPC具有較好的相容性���。熱力學(xué)性能的玻璃化轉(zhuǎn)變溫度Tg可以判斷組分的相容性����,不同PPC添加量的PLA/PPC差示掃描量熱曲線(DSC曲線)如下圖a所示���。當(dāng)PPC添加量低于30%時����,共混物的Tg表現(xiàn)為PLA的tg降低���,PPC的Tg升高�,說明PPC的分子鏈吉布斯自由運(yùn)動能力更強(qiáng),可以很好地增強(qiáng)PLA分子鏈的移動能力�。但是當(dāng)PPC含量持續(xù)增加時���,DSC曲線上出現(xiàn)兩個Tg���,說明此時出現(xiàn)相分離���。共混物的微觀結(jié)構(gòu)體現(xiàn)了分散于基體液滴的破裂和聚結(jié)的平衡���。(c) PPC 添加量為 10%時����,PLA/PPC 的 SEM圖(d) PPC 添加量為 30%時����,PLA/PPC 的 SEM圖王珊珊等研究了0~30%添加量下的PLA/PPC結(jié)構(gòu)����,SEM圖如上圖b-d所示���。10%的PPC樣品相分離不明顯����,30%即可觀察到明顯的“海-島”相分離形貌���,PPC含量由10%提升至30%時����,剝落形成的PPC“島”粒徑由6.54nm提升至20.71nm。這是因?yàn)樵诩羟羞^程中����,PPC鏈段被橫向拉伸�,大液滴首先被破壞為小液滴����,而后小液滴聚結(jié)并達(dá)到動態(tài)平衡所致。隨著PPC含量的增加,小液滴聚結(jié)的內(nèi)聚力逐漸增強(qiáng)并占據(jù)主導(dǎo)���,因而粒徑出現(xiàn)明顯提升。雖然PLA和PPC溶解度參數(shù)接近,但是PLA和PPC鏈段之間并沒有很好的化學(xué)相互作用力����,更多的是發(fā)生物理糾纏����。與PBAT相比����,其與PLA相容性更好。最常用于增容PLA與PPC的材料有鈦酸四丁酯����、2,4-甲苯二異氰酸酯�、馬來酸酐等����。鈦酸四丁酯可改善PLA/PPC的結(jié)晶性能���,從而達(dá)到改善PLA/PPC相容性的目的����。聚乳酸是目前生產(chǎn)、應(yīng)用���、研究最多的可生物降解聚合物,與PBAT�、PPC共混改性也是目前較為成熟的技術(shù)����,共混產(chǎn)物兼具較好的物理力學(xué)性能和可完全生物降解性能����,在各個行業(yè)中廣泛應(yīng)用。除此之外,PLA還常與聚羥基烷酸酯、聚丁二酸丁二醇酯�、聚己內(nèi)酯等共混改性����,以提升PLA的韌性。聚羥基烷酸酯(PHA)是源于生物細(xì)胞的一類可生物降解聚合物,具有百余種不同的單體結(jié)構(gòu),主要品種有聚β-羥基丁酸酯(PHB)、聚β-羥基戊酸酯(PHV)、聚β-羥基丁酸酯/聚β-羥基戊酸酯(PHBV)等���。PHA的合成方式主要是化學(xué)合成法和生物合成法,由于化學(xué)合成法成本較高,目前主要采用以細(xì)菌合成法和基因合成法為主的生物合成法�。PHA具有良好的憎水性�、阻透性和熱塑加工性,與聚丙烯(PP)類似���,但是斷裂伸長率僅為5%(PP約40%)����,常溫下性脆�,不耐沖擊。在PHA的眾多物理共混改性中����,PLA是最為成功的一個����。適量PLA的引入可以擴(kuò)大高分子長鏈的鏈間距���,削弱分子鏈之間的相互作用力����,減少鏈段之間的糾纏���,從而提升復(fù)合材料的物理力學(xué)性能����,對PLA����、PHA性脆的特點(diǎn)有極大的改進(jìn)。在鞋材加工中���,發(fā)泡型鞋材占據(jù)了半壁江山,但是常見的PLA等材料發(fā)泡性能極差����,即便是加入偶氮二甲酰胺(AC)其發(fā)泡性能也極為有限���。但是PHA,尤其是PHB和PHBV卻具有一定的發(fā)泡性能����。模壓法是鞋材中最常用于鞋材發(fā)泡的方法�,將物料密煉后在平板硫化儀上壓片發(fā)泡。由于PHA分解溫度較低���,通常使用無機(jī)材料如ZnO對AC進(jìn)行活化以降低發(fā)泡時的分解溫度,同時還可有效提高泡孔密度。采用Infinergy發(fā)泡微球的阿迪達(dá)斯Boost跑鞋成核劑可以在一定程度上改善高分子材料的熱變形溫度����,提高材料的剛性����,加快結(jié)晶速度,從而改善高分子材料的加工性能���。何苗對比了幾種常用成核劑對PHA發(fā)泡性能的影響(下圖)����,研究結(jié)果表明����,1%氮化硼可使PHA拉伸強(qiáng)度和沖擊強(qiáng)度從5.52MPa和1.03J/cm2提升至7.25MPa和1.47J/cm2,泡孔密度為61.02個/mm3����,泡孔平均尺寸為190.88μm���。1%木質(zhì)素則可將拉伸強(qiáng)度和沖擊強(qiáng)度提升至9.10MPa和1.75J/cm2����,泡孔密度較氮化硼低,為44.04個/mm3,平均直徑則有所提升為212.82μm;碳酸鈣為成核劑時���,用量較大,5%用量下,其拉伸強(qiáng)度和沖擊強(qiáng)度分別為9.84MPa和1.49J/cm2���,具有三種成核劑中最多的泡孔密度和最小的泡孔尺寸����,分別為189.48個/mm3和130.84μm����。不同成核劑對 PHA 發(fā)泡性能影響的 SEM圖:(a) 無成 核劑;(b) 1%氮化硼�;(c) 1%木質(zhì)素����;(d) 5%碳酸鈣成核劑的引入使得泡孔的形成方式由均相成核向非均相成核轉(zhuǎn)變,非均相成核的自由能壘較均相成核更低���,可有效促進(jìn)泡孔的形成與穩(wěn)定。但是成核劑也并不是越多越好,過量的成核劑會在高分子基材中團(tuán)聚����,成核點(diǎn)數(shù)量巨增且分布不均勻����,不同泡孔形成和穩(wěn)定時間均不相同�。此外����,成核劑的比熱容值越大���,在升溫過程中吸收的熱量越多�,成核中心也越多�。加之成核劑粒徑越小,泡孔也越均勻。在鞋材實(shí)際生產(chǎn)加工中,碳酸鈣是最常用�、生產(chǎn)成本最低���、效果最好的成核劑�,通常情況下用量超過10%,在鞋材尾料回收中,碳酸鈣用量甚至最高可以達(dá)到50%。但是碳酸鈣視密度較低����,易飛揚(yáng)����,具有一定的環(huán)境風(fēng)險,且碳酸鈣為不可生物降解物����,引入會降低復(fù)合材料的相對生物降解率����。新型的成核劑如木質(zhì)素等可以有效改善使用過程中生物降解的問題����,現(xiàn)已在鞋材加工中廣泛使用���,并取得了較好的成效���。聚己內(nèi)酯(PCL)是由ε-己內(nèi)酯開環(huán)聚合得到的線性聚酯,PCL可完全生物降解���,屬于不可再生的石油基聚合物。PCL外觀和力學(xué)性能類似于中密度聚乙烯(MDPE)�,具有一定的蠟感�。聚己內(nèi)酯PCL 圖源:易生

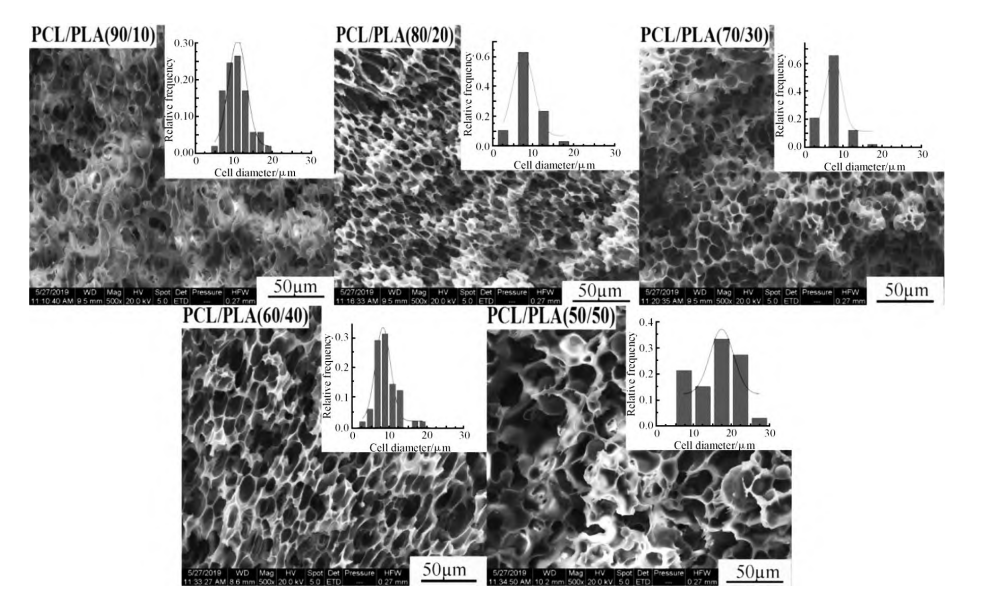

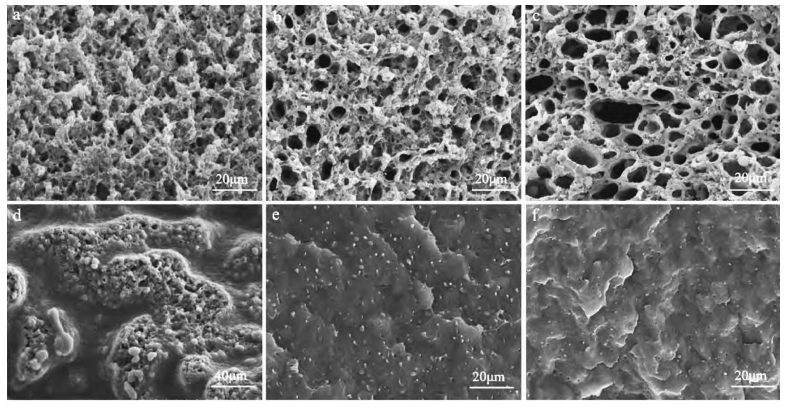

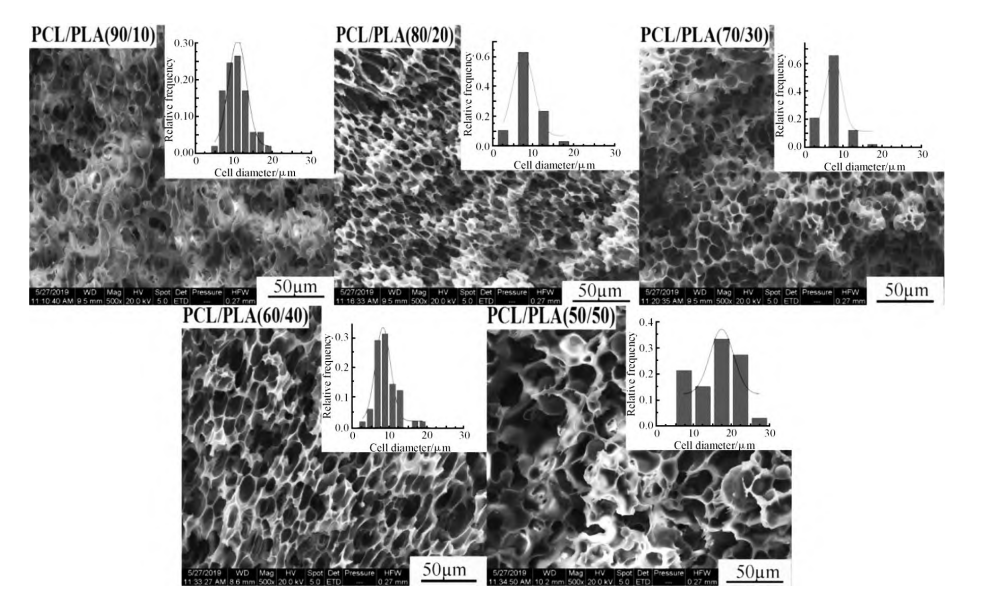

當(dāng)PCL分子量較小時,與制革用油蠟性能較為相似���,此外PCL也可以多元醇用于合成聚氨酯中����,因此PCL有望代替制革過程中的不可降解材料����。PCL結(jié)晶慢����、力學(xué)強(qiáng)度低����、氣體阻透性差,這在一定程度上限制了PCL的應(yīng)用���。PCL/PLA具有可完全生物降解性能和較為優(yōu)異的物理力學(xué)性能,是PCL眾多物理共混改性中研究最多的復(fù)合材料����。谷琳等基于熔融共混法制備了不同PLA含量的PCL/PLA復(fù)合材料�,研究結(jié)果表明,隨著PLA含量的上升�,共混物結(jié)構(gòu)呈現(xiàn)“海-島”-“海-?��!?“海-島”的相結(jié)構(gòu)的變化(圖4),當(dāng)PLA含量低于30%時���,PCL為連續(xù)相,PLA均勻分布在PCL基體中����,且PLA粒徑隨PLA用量的增大而增大����;當(dāng)PLA用量為40%時,共混體系呈現(xiàn)出PLC和PLA的共連續(xù)相(兩相完全分離)����;當(dāng)PLA用量超過50%時���,微觀結(jié)構(gòu)發(fā)生相反轉(zhuǎn)���。圖:不同PLA含量下的PCL/PLA的SEM圖:(a)90%;(b)70%;(c)50%;(d)40%;(e)30%and(f)10%從物理力學(xué)性能上看����,共連續(xù)相結(jié)構(gòu)物理力學(xué)性能極差,這可能是因?yàn)閮上嘀g的界面相互作用較弱,相互附著黏著能力較差,在受到拉伸應(yīng)變的情況下����,兩相間不斷生成應(yīng)力集中點(diǎn)���,復(fù)合材料的物理力學(xué)性能受到明顯降低�。超臨界二氧化碳發(fā)泡是以二氧化碳為發(fā)泡劑����,在一定溫度和壓力下進(jìn)入聚合物基質(zhì)中,隨后使二氧化碳進(jìn)入熱力學(xué)不穩(wěn)定狀態(tài),形成氣泡核,最后冷卻定型使聚合物發(fā)泡的新型技術(shù)�。超臨界二氧化碳發(fā)泡技術(shù)不使用有機(jī)溶劑���,且二氧化碳對聚合物具有很好的增塑作用�,發(fā)泡過程中還將微生物滅活���,具有綠色、安全、環(huán)保等優(yōu)勢�。與化學(xué)法發(fā)泡不同���,超臨界二氧化碳發(fā)泡不會造成可生物降解性能的下降���,可保證PCL/PLA復(fù)合材料的可完全生物降解性能�,已廣泛應(yīng)用于鞋材加工中。適量的PLA可以異相成核,從而有效提升PCL/PLA的泡孔密度���。王利霞等研究了不同PLA用量下PCL/PLA的的泡孔形態(tài)(下圖)���,其泡孔尺寸隨PLA含量的增加呈現(xiàn)先減少后增多的趨勢�,當(dāng)PLA含量為30%時����,泡孔分布最為均勻致密,這是因?yàn)閺椥泽w效應(yīng)越強(qiáng)�,彈性響應(yīng)越快���,聚合物分子鏈間的相互作用越強(qiáng)�,可更有效阻礙二氧化碳分子的逃逸,從而有利于泡孔的定型���。圖:PCL/PLA 微孔材料的形態(tài)和尺寸分布的 SEM在一定范圍內(nèi)����,隨著PLA含量的增加,PCL/PLA黏度隨之增大���,黏度的增大伴隨著泡孔生長阻力的變大和泡孔生長能量的變大�,也有助于泡孔尺寸的下降����。但是過量的PLA不利于泡孔的生長和成核,孫書豪發(fā)現(xiàn)�,在發(fā)泡過程中二氧化碳主要溶解在PCL基質(zhì)中���,且泡核主要在PCL基質(zhì)中成核并生長����,PLA相不參與發(fā)泡�。但是由于PCL和PLA具有不同的熱收縮���,因此在泡孔生長過程中����,兩相結(jié)合處的泡孔壁極易產(chǎn)生剝離現(xiàn)象���,從而形成開孔結(jié)構(gòu)����。開孔結(jié)構(gòu)的形成不利于鞋材加工,因此用于發(fā)泡的PCL/PLA復(fù)合材料若要應(yīng)用于鞋材加工中����,PLA的用量不宜過大。可生物降解聚合物在近年來得到了十足的研究和發(fā)展���,已經(jīng)實(shí)現(xiàn)了大規(guī)模的產(chǎn)業(yè)化����,其中研究最多���、產(chǎn)量最大的便是聚乳酸及聚乳酸基復(fù)合材料����。根據(jù)使用條件的不同,已經(jīng)開發(fā)了PLA/PBAT、PLA/PPC、PHA/PLA�、PCL/PLA等多種可完全生物降解的復(fù)合材料并實(shí)現(xiàn)了在大生產(chǎn)中的應(yīng)用。在制革制鞋行業(yè)中���,對可生物降解聚合物的研究還不夠,尚處于起步階段����。更多的是集中于天然高分子材料方向的研究與應(yīng)用����,如何提高制革中的石化基聚合物的可生物降解性能鮮見報道,PLA����、PBAT等聚酯型結(jié)構(gòu)與制革常用的聚氨酯等材料具有相似結(jié)構(gòu),若能在制革常用石化基聚合物的結(jié)構(gòu)上接枝改性可生物降解聚合物����,調(diào)整成膜性�、物理力學(xué)性能等關(guān)鍵指標(biāo)���,則有可能實(shí)現(xiàn)皮革的完全可生物降解�。在制鞋行業(yè)中����,使用PLA及PLA基復(fù)合材料用于鞋材加工目前仍處于實(shí)驗(yàn)室階段�,PLA的脆性難以滿足鞋材使用過程中對耐磨、耐折性的要求,因此仍需提升可生物降解聚合物的韌性���,降低其脆性,并適配相對應(yīng)的密煉、發(fā)泡等工藝���,從而實(shí)現(xiàn)鞋底材料的完全可生物降解����。參考資料:《可生物降解聚合物及其復(fù)合材料研究進(jìn)展》吳奇宗�、姚慶達(dá),皮革與化工2022.10.21���,網(wǎng)絡(luò)及各公司官網(wǎng)資料原文始發(fā)于微信公眾號(艾邦彈性體網(wǎng)):可生物降解聚合物在鞋材上的應(yīng)用研究