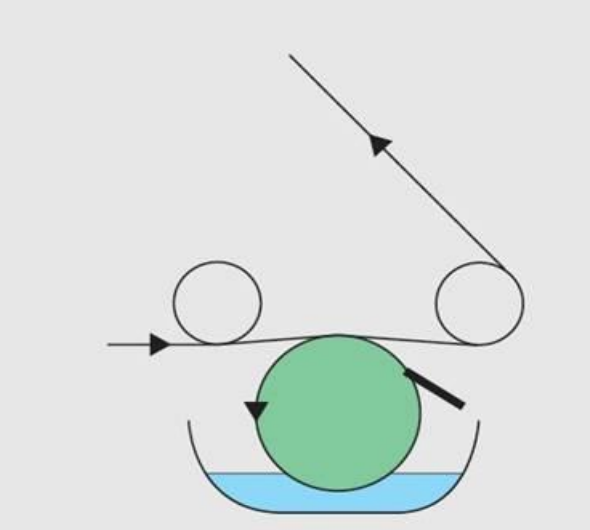

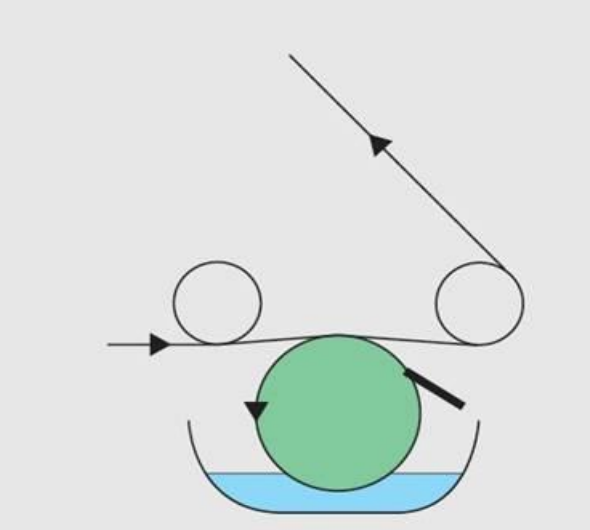

目前,在涂布領域有很多種涂布方法,比如順涂、逆涂、狹縫涂布、刮刀正涂等方式。而微凹涂布方式是目前車衣領域的主流涂膠方式,微凹涂布可克服涂布表觀缺陷,使涂層更平滑、均勻,性能更穩定一致,主要得益于微凹輥的高轉移率,這種涂布方式簡單可靠,具有很好的重復再現性和一致性。微凹涂布輥也是網紋斜線輥,直徑一般在Φ20mm~Φ60mm 之間,所以稱為微型凹版涂布(micro gravure),它是一種反向、接觸式涂布方式,即微型涂布輥的旋轉方向與膜材的走料方向相反,膜材沒有被壓輥壓合在涂布輥上。下圖為微凹涂布的原理圖。1. 同傳統的凹版方式一樣,微凹涂布也需要刮刀,但是微凹涂布中刮刀的使用在硬度和角度上有所不同。同傳統的刮刀相比,微凹用的刮刀一般采用陶瓷刀刃刮刀生產,陶瓷刮刀薄且柔韌性好,同時兼顧耐磨,刮刀的壓力輕,刮刀的角度比較陡,刮刀的延長線可到達微凹輥中心位置。微凹輥與刮刀柔和接觸,不會出現硬碰或磕傷情況,因此在微凹涂布中,刮刀和涂布輥的壽命較長。目前所采用的方式是刮刀使用一次后則更換新刀,保證批次性涂膠的均勻一致性。2. 在微凹涂布中,微型網紋輥的作用也是涂布定量輥,目數也有很寬的范圍。網紋輥安裝在高精密度軸承座內,由伺服電機通過聯軸器直接驅動旋轉,旋轉的方向與走料方向相反。3. 在微凹涂布中,最重要的(也是控制涂布量的主要因素)就是線速度與微凹輥的轉速比例。產線正常運轉,而涂布輥靜止,這時有很小涂布量隨著膜面摩擦微凹輥轉移到膜面上,隨著微凹輥速增加,涂布量將增加,隨著轉速再增加,涂布量又將會減小。試驗測定,涂布量相對于轉速比會出現弧形曲線。典型的微凹輥上膠比率是:(涂布輥速度 :產線速度)當速比=1:1 時,涂布開始;當速 比=1:1.3 時,均勻而規則的涂布;當速比=1.3:2.0 時 ,涂布量增大;當速比 =2.0 以上時,涂布量減小,且出現不穩定現象。?雖然涂布量的大小與網輥的網穴容量有關,但是涂層厚度和穩定性與速比間有一個比較穩定的比率段,在轉速比為 1:1.3 時,涂布的厚度或重量可以有效地控制,并且可以保證均勻一致的涂布表面。實際狀況下,每一個涂布輥的涂布量可以在±10%的范圍內變化。通過一定數量的不同線數的涂布輥,可以獲得不同的涂布量,做到比較經濟的效果。結合傳動比,調整涂布輥,基本上可以獲得比較連續的涂布量。對于比較嚴格的涂布,可以結合涂布輥網穴規格及膠液固含比例,調整出涂布量與轉速比之間的合適轉速比。下圖是微凹涂布中微凹輥目數與涂布量常規關系表,以實際涂布量為基準:1. 微型凹版涂布,可以將很薄的涂層涂到很薄的材料上。由于無背壓輥,在涂布面沒有壓印、皺褶、擦劃傷等質量缺陷。2. 由于沒有背壓輥,料膜的邊緣部也可涂上膠,而不用擔心膠液轉移到背壓輥上而影響涂布質量。傳統涂布方式,切換不同寬幅訂單,需更不同寬度換背壓 輥,微凹涂布可以適應不同寬度的膜材,而且可以涂布的材料可是從 6 微米的 PET 到 250 微米膜材均可有效涂布。3. 由于刮刀輕接觸網紋輥,刮刀和網輥的磨損都非常小。4 .由于微凹輥直徑小、重量輕,涂布不同涂布量,更換微凹輥比較方便,拆卸更容易。5 .微型涂布輥更適合易揮發的溶劑性膠液,而不用擔心網穴堵塞。微凹涂布適合涂布的膠粘度從10cps 到1200cps 不等。1. 膜材與輥面接觸面不低于 5mm,不高于 10mm,太窄容易導致漏涂膠現象,太寬膜面平整度不高。2.由于微凹輥是斜線輥,一般有 45o和 65o兩種,在使用時根據產品特性注意區分斜線是向哪一邊,防止一邊出現厚邊現象。3.在微凹涂布中膠水上機時注意控制供膠系統進料流速,避免過快導致膠水噴濺到輥面,從而堵塞網線。4.定時清洗微凹輥,一般保證正常涂膠厚度情況下10000 米清洗一次,以時間論,一般 6-8 小時必須進行刷洗一次,以保證正常涂膠厚度。2 .醫用材料:自粘膠帶、帶有涂層的醫用材料,如試驗材料等;3 .光學領域:各種光學膜,如反射膜,增光膜等;車衣及各種玻璃用隔熱膜等原文始發于微信公眾號(艾邦車衣膜論壇):淺析微凹涂布方式