作為第三代半導體芯片的典型代表,碳化硅(SiC)擁有比硅更優秀的半導體性能,包括耐高壓能力、耐高溫能力、耐輻射能力以及更強的高頻能力、更低的電子轉換損耗等,被廣泛應用于新能源汽車、光伏儲能、軌道交通、航空航天、5G通訊等前沿科技領域,不僅開啟了新的技術疆界,更是在多行業掀起了一場產業變革的浪潮。

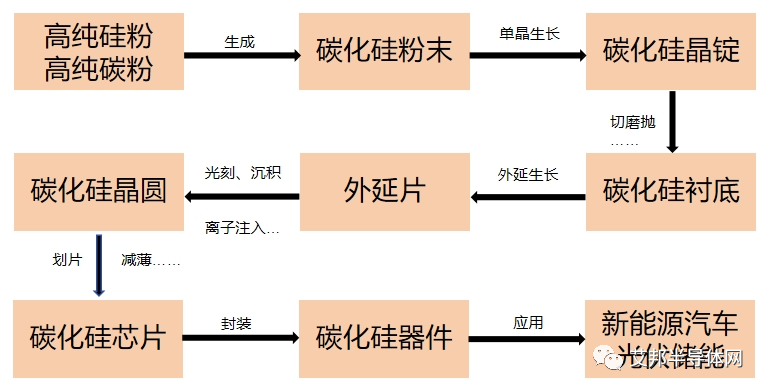

從碳化硅產業鏈流程上看,首先由碳化硅粉末通過長晶形成晶錠,然后經過切片、打磨、拋光得到碳化硅襯底,再在襯底上經過外延生長得到外延片,外延片則經過光刻、沉積、離子注入等工藝制成碳化硅晶圓,最后經過劃片、減薄等工藝制成芯片,并封裝得到碳化硅器件。

由于碳化硅獨特的性質,導致各環節的工藝難度都很高,比如長晶,就需要嚴格控制溫度、壓力、氣流等各種參數,才能保證晶體的質量和純度;還有切割環節,碳化硅的高硬度和脆性,讓切割難度大大增加;外延的生長,厚度、位錯、宏觀缺陷以及摻雜濃度均勻性等方面也都是大難題,這一系列問題讓碳化硅品質和良率難以提高,價格也是居高不下,這些問題已成為制約碳化硅產業發展的關鍵瓶頸。

針對這些問題,目前國內外廠商也在積極改進工藝和設備,比如采用液相法來制備碳化硅晶體、用激光來切割碳化硅晶錠、采用不同技術路線的碳化硅外延生長爐等等,下面就來介紹一下這些已經開始使用,或正在驗證有望商業應用的新技術和設備吧。

液相法制備碳化硅晶體

目前,碳化硅晶體生長的主流方法是物理氣相傳輸(PVT),其流程為1)將高純碳化硅粉料置于單晶爐內的石墨坩堝底部,并將碳化硅籽晶粘結在坩堝蓋內部;2)通過電磁感應加熱或電阻加熱的方式令坩堝內的溫度升高至2000℃以上,并在坩堝內形成軸向溫度梯度,使籽晶處的溫度略低于粉料處;3)碳化硅粉料分解成硅原子、SiC2分子以及Si2C分子等氣相物質,在溫度梯度的驅動下從高溫區(粉料)向低溫區(籽晶)輸送,在籽晶的碳面上按照籽晶的晶型進行有規律的原子排列,使晶體逐漸增厚,進而生長成碳化硅晶錠。

然而PVT法生長碳化硅晶體依然存在許多難以克服的缺點,比如PVT法生長晶體只能在縱向進行長厚,很難實現晶體的擴徑;需要在2300°C以上高溫的密閉石墨腔室內完成“固-氣-固”的轉化重結晶過程,生長周期長、控制難度大,易產生微管、包裹物等缺陷;難以制備p型襯底,目前商業化的碳化硅器件產品依然主要是單極型器件,未來高壓雙極型器件(如IGBT、PIN等)將需要p型襯底。

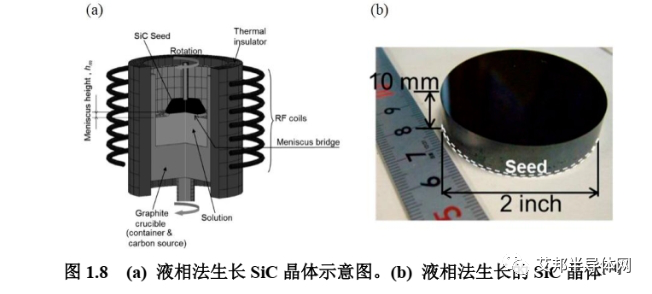

由于PVT法的這些缺點,近年來采用液相法來生長碳化硅晶體的技術備受關注,相比PVT法,液相法需要的溫度更低(<2 000 ℃),更接近熱力學平衡條件,理論上可以長出質量更高的碳化硅晶體,擁有者諸多優勢:

1)位錯密度低。碳化硅晶片中的位錯問題一直是制約碳化硅器件性能的關鍵,采用液相法生長一方面可以大幅度的降低生長溫度,減少從高溫狀態降溫冷卻過程中由于熱應力導致的位錯;另一方面在液相法生長碳化硅晶體過程中還能實現不同位錯之間的轉換,實現生長晶體中位錯密度的下降,從而獲得無微管、低位錯密度的高質量碳化硅晶體,提高碳化硅基器件的性能。

2)易于實現擴徑。傳統 PVT 法生長碳化硅晶體時,晶體直徑的擴大需要多代生長不斷繼承才能實現緩慢的擴徑,其過程對成本以及時間的消耗巨大,而液相法生長碳化硅可以通過放肩技術相對簡單的進行擴徑生長,有助于快速地獲得更大尺寸的碳化硅晶體。

3)可以獲得p型晶體。液相法由于生長氣壓高,溫度相對較低,在該條件下A1不容易揮發而流失,液相法采用的助熔液中增加A1可以較容易的獲得高載流子濃度的p型碳化硅晶體。

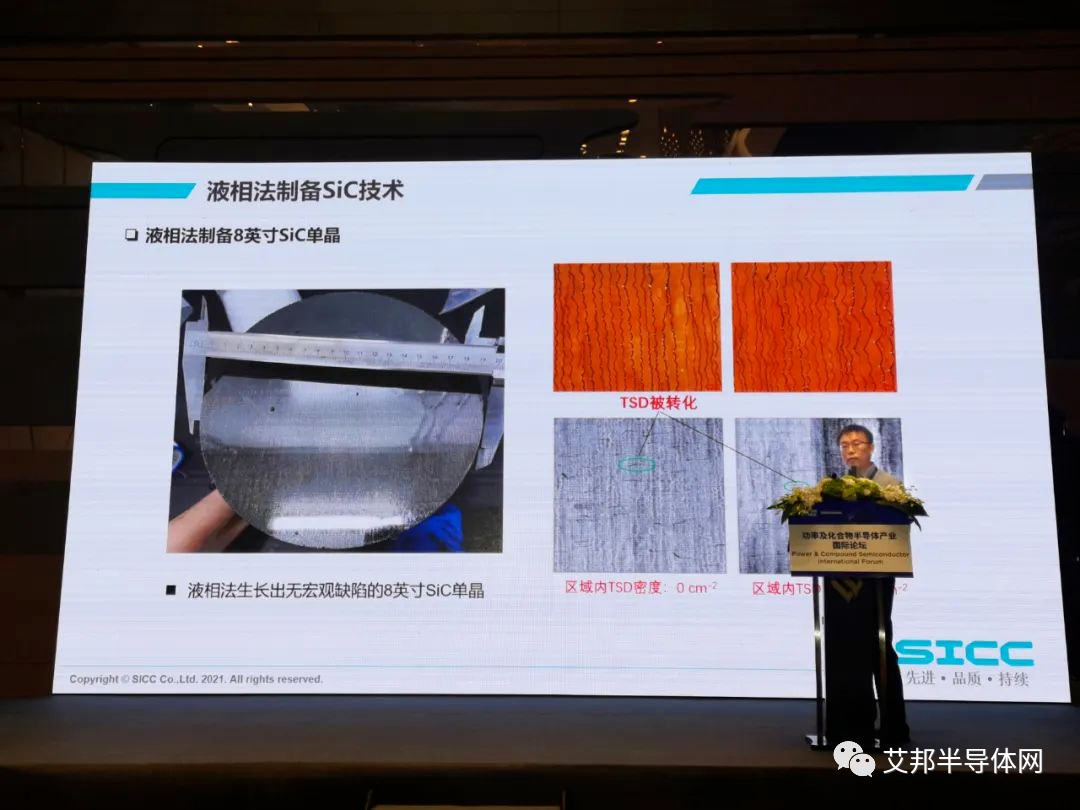

隨著技術的改進,液相法生長碳化硅晶體過程中存在的一些問題,如助溶液包裹、生長面不穩定等,也逐步得到了改善,未來其對整個碳化硅行業的推進將表現出巨大潛力,比如8英寸碳化硅襯底的制備等,很可能是碳化硅晶體生長的新突破點。

目前也有企業已經在試用液相法制備碳化硅襯底,比如今年6月,天岳先進就宣布,采用液相法制備出了低缺陷的8英寸晶體,通過熱場、溶液設計和工藝創新突破了碳化硅單晶高質量生長界面控制和缺陷控制難題。

設備上,此前晶升股份在接受調研時表示,公司提前開展了關于液相法碳化硅晶體生長設備的布局,并已經提供樣機給多家客戶,目前公司正積極協同客戶不斷進行優化和改進,進一步提升晶體的品質與良率。

激光切割提高碳化硅切片效率

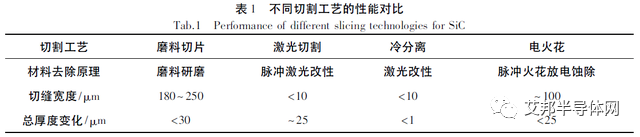

切片是碳化硅單晶加工過程的第一道工序,切片的性能決定了后續薄化、拋光的加工水平,是整個環節的最大產能瓶頸所在,切片加工易在晶片表面和亞表面產生裂紋,增加晶片的破片率和制造成本,因此控制晶片表層裂紋損傷,對推動碳化硅器件制造技術的發展具有重要意義。

碳化硅切片加工技術主要包括固結、游離磨料切片、激光切割、冷分離和電火花切片等,其中往復式金剛石固結磨料多線切割是應用最廣泛的切割碳化硅的方法。

采用金剛石線鋸,隨著切割進行,碳化硅晶片的翹曲度會變得越來越大,切割后期,由于鋸絲速度經過多次變換,同時基體碎屑難以隨冷卻液流走,會讓晶片表面質量變差,長達數小時的切片過程,也會讓很多晶錠以碳化硅粉塵的形式成為廢料,根據英飛凌的數據,在切割環節對整體材料利用率僅有50%,這也是碳化硅成本居高不下的一大原因。

由于金剛石線鋸的種種缺點,激光切割技術被寄予厚望,激光切割技術可以通過激光處理在碳化硅晶錠內部形成改質層,并從碳化硅晶體上剝離出晶片,具有材料耗損少、晶片產出高、良率可控、切割效率高等優勢。

從原理上看,在激光掃描碳化硅形成改質層的過程中,激光會在指定位置精確地誘導材料內部的微裂紋,均勻分布的微裂紋在材料中存在時,會使應力場(熱應力、機械應力等)在微裂紋周圍產生集中效應,當機械劈裂施加折彎應力時,應力會因為改質層的存在而誘導到指定位置產生裂紋的擴展,從而完成晶粒的精確分離,相同厚度的晶錠,激光切割出的襯底數量能提高50%以上。

垂直熱壁是外延生長爐發展趨勢

碳化硅外延生長方法有很多種,其中化學氣相沉積法(CVD)具有可以精確控制外延膜厚度和摻雜濃度、缺陷較少、生長速度適中、過程可自動控制等優點,是目前碳化硅外延生長最常用的方法。

基于CVD法,碳化硅外延設備則發展出了不同的技術路線,比如冷壁和熱壁、水平進氣和垂直進氣等,各有自己的特點,不過在研究中發現,對比冷壁和熱壁CVD外延碳化硅的厚度均勻性(5%~2%)和濃度均勻性(15%~6%),熱壁CVD具有明顯的優勢,因此目前在實際生產中熱壁CVD是應用最廣泛的。

水平進氣和垂直進氣同樣有著各自的一些特點,如水平進氣設備本身便宜、?工藝容易上手,垂直進氣設備輸出穩定、PM性能優良,目前在碳化硅外延產業中占據著各自的位置,但是從自動化、兼容性和量產的角度看,垂直進氣代表著碳化硅外延行業的未來。

Ishida研究發現,如果氣體流向平行或傾斜于襯底,就會有大量氣體無法參與外延生長而流失,而如果氣體流向 90?垂直于襯底,氣體直接流向襯底表面進行生長,就較少浪費,氣流方向垂直于襯底的情況下,在襯底與進氣口之間配置與襯底直徑相同或相近的導氣筒時,可獲得最大生長速率。

這類CVD爐的代表是Nuflare的EPIREVOS6設備,據了解它的生長速率可以達到50μm/h以上,且外延片表面缺陷密度可控制在0.1cm-2以下;在均勻性控制方面,10μm厚6英寸外延片的片內均勻性結果,片內厚度和摻雜濃度不均勻性分別達到1%和2.6%。

隨著新能源汽車以及光伏儲能等行業的發展,對碳化硅功率器件的需求呈現爆發式的增長,而目前碳化硅產業卻面臨著良率過低和價格太高等難題,襯底及外延作為占據著大部分成本的環節,迭代更新從長晶、切割到外延生長等流程的技術工藝,是解決目前產業困境的必然選擇。

4、高速旋轉垂直熱壁CVD外延生長n型4H-SiC膜的研究

原文始發于微信公眾號(艾邦半導體網):液相法、激光切割……,正在迭代應用的碳化硅新工藝介紹