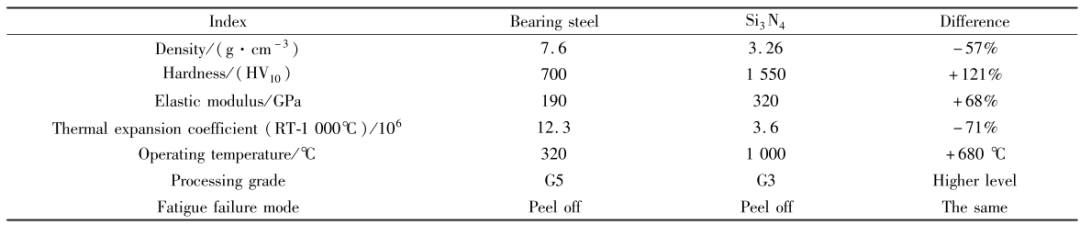

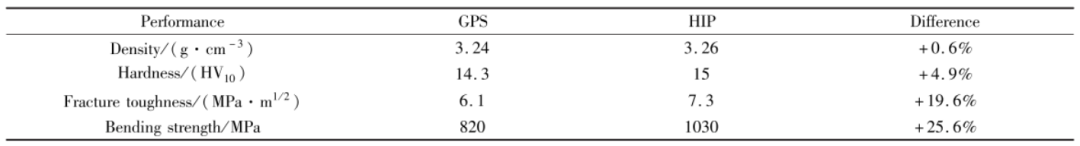

軸承是工業之母,高轉速、高精度的軸承是精密加工的硬件保障,其中氮化硅以其高硬度、高強度、高韌性、低熱膨脹率和自潤滑性能,被公認為高端精密軸承(含軸承球、套圈)的最優選材料。1.? 氮化硅陶瓷綜合性能最佳

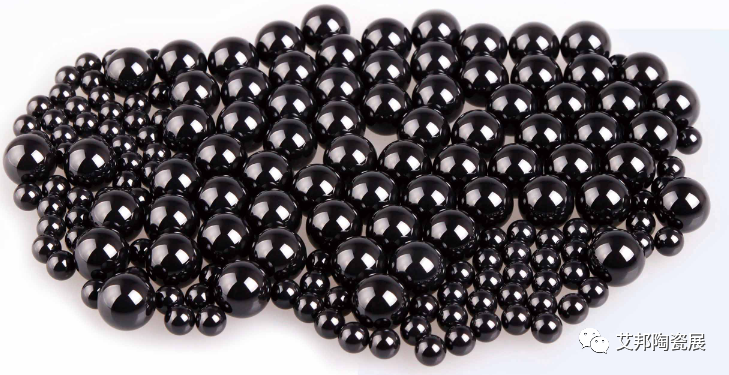

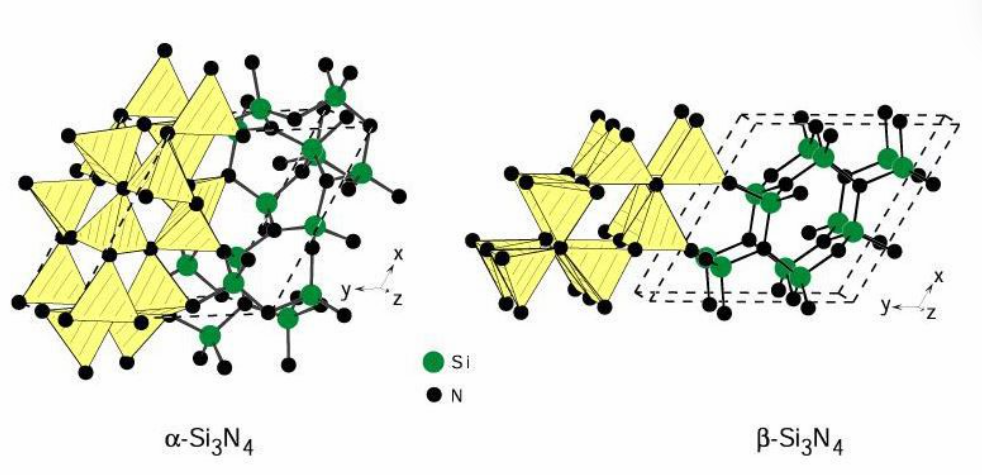

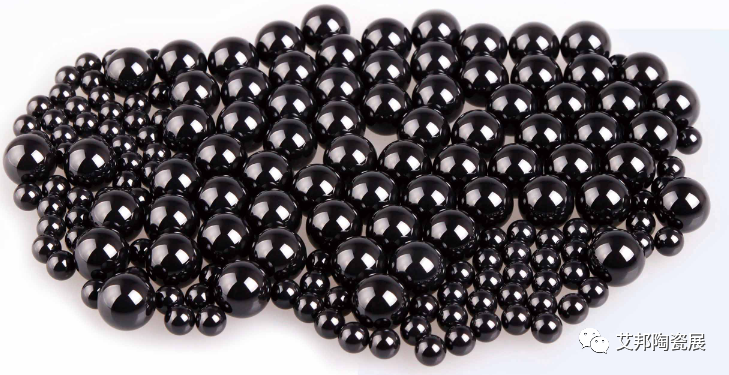

氮化硅(SiN,)是一種由硅和氮組成的共價鍵化合物,1857年被發現,到1955年,其作為陶瓷材料實現了大規模生產。氮化硅陶瓷是一種人工合成的高純度氮化硅粉體經過高溫高壓制備的新型先進陶瓷材料,重量為鋼的三分之一,硬度僅次于金剛石,與其他材料相比,具有低密度、高強度、耐高溫、耐腐蝕、長壽命、自潤滑、高硬高韌、無磁絕緣等眾多優異性能,是目前綜合性能最好的結構陶瓷,被譽為“全能陶瓷”“黑色陶瓷鋼”“先進陶瓷材料皇冠上的明珠”。氮化硅陶瓷這種材料既可以承受金屬材料和高分子材料難以勝任的嚴酷的工作環境,又具有軸承材料所要求的全部重要特性,因此,氮化硅陶瓷雖然在陶瓷中不是最硬的,韌性也不是最高的,但它具有的機械物理綜合特性被認為是最佳的。如今,將這類先進陶瓷材料應用于軸承制造,已成為世界高新技術開發與應用的熱點和機械工業材料技術革命的標志。 圖 氮化硅陶瓷球,來源:國瓷金盛

圖 氮化硅陶瓷球,來源:國瓷金盛2.? 氮化硅陶瓷球優勢突出

軸承球是氮化硅陶瓷主要應用之一,與傳統鋼制球相比具有諸多優勢。在氮化硅陶瓷的各項應用中,軸承球應用最為廣泛,其年產量占全球高性能氮化硅制品的十分之三。陶瓷球作為高速旋轉體產生離心應力,氮化硅的密度不到鋼的一半,氮化硅的低密度降低了高速旋轉體外圈上的離心應力,從而實現更快的運行速度。致密氮化硅陶瓷還表現出高耐斷裂韌性、高模量特性和自潤滑性,可以出色地抵抗多種磨損,承受可能導致其他陶瓷材料產生裂紋、變形或坍塌的惡劣環境。氮化硅球具有絕緣性能,對于防止電解腐蝕非常有效。這使得氮化硅球成為防止電動機軸承過早失效的最佳解決方案。氮化硅的非磁性特性非常適合在磁場應用中使用。氮化硅陶瓷軸承球與鋼質球相比具有突出的優點:密度低、耐高溫、自潤滑、耐腐蝕,氮化硅軸承球在使用中轉速每分鐘高達60萬轉,應用于高速機床電主軸高速軸承、航空航天發動機、風力發電機軸承、汽車發動機軸承等設備用軸承中,可勝任高腐蝕性、高溫等各種復雜惡劣的工況。目前最廣泛的氮化硅陶瓷球燒結工藝為熱等靜壓燒結(HIP)和氣壓燒結(GPS),兩種工藝下生產的陶瓷球針對不同的使用環境都有很廣泛的應 用。其中,HIP 燒結可以將氮化硅陶瓷球完全致密化,缺陷大幅度減少,各項力學性能得到大幅度提高;GPS 燒結能以較低的成本制備性能較好、形狀復雜的產品,并在工業中實現批量生產。3.? 氮化硅陶瓷球市場穩步增長

氮化硅球的應用范圍廣泛,不斷擴大,包括航天航空、電動汽車、風力發電機、半導體制造設備等。在航空航天行業,氮化硅陶瓷球用于軸承制造,由于氮化硅陶瓷球自潤滑性和密度小,不僅能有效防止軸承卡死,還能有效降低飛機發動機重量,減低油耗。

當電流通過電動汽車電機上的旋轉軸承內部時,會產生電弧并損壞接觸表面。為了解決這個問題,由于氮化硅球具有優異的絕緣性能,因此被采用。隨著風力發電機組規模和發電量的增加,塔架高度、葉片長度和發電機尺寸都增加了尺寸和負載要求。氮化硅球軸承所具有的耐用性和承載能力,氮化硅球的使用壽命進一步有助于降低維護成本。由于高速和低潤滑條件,氮化硅球軸承被用于半導體制造設備。與使用鋼球相比,在軸承中使用氮化硅球可將軸承壽命延長 50% 或更多。通過減少更換頻率和維護成本,可以降低制造過程的總生命周期成本。

隨著高端裝備制造業、新型清潔能源的發展,氮化硅陶瓷軸承球需求強勁。目前,高端氮化硅陶瓷產品的生產仍以日本、歐美企業為主導。國際市場占有率、發展方向的引領力仍然被國外知名企業所控制。以日本京瓷、東芝、賽瑞丹、CoorsTek 和英國 Sailon 公司最具代表性。國內企業有中材高新氮化物陶瓷、國瓷金盛等。為促進行業交流和合作,艾邦新建了一個微信群,旨在聚集陶瓷材料、軸承部件材料及設備相關的企業。歡迎加入本群,共同探討和推動行業發展。長按識別二維碼關注公眾號,點擊下方菜單欄“微信群”,申請加入陶瓷軸承交流群更多議題征集中,歡迎自薦/推薦議題,題目自擬。演講請聯系:原文始發于微信公眾號(陶瓷科技視野):高端精密軸承優選材料——氮化硅陶瓷

圖 氮化硅陶瓷球,來源:國瓷金盛

圖 氮化硅陶瓷球,來源:國瓷金盛