隨著汽車技術的快速發展,大量的新技術、新材料和新工藝在汽車上得到廣泛應用尤其是對汽車內飾的精致性、舒適性和豪華性要求越來越高。而滿足用戶對汽車內飾的要求,更離不開汽車內飾的各種制造工藝。為此,今天小編針對當前汽車內飾的主流制造工藝及應用情況進行了介紹。

一、搪塑成型

1. 什么是搪塑成型

搪塑成型,又稱旋轉成型,主要用于制作軟質儀表板和門護板的表皮。該技術起源于日本,在21世紀初才開始引進國內的,最初只在少數合資企業中得到應用,直到近幾年才在國內的自主品牌中開始逐步應用。

2. 優點與缺點

優點:原材料來源廣泛,價格便宜,有著豐富的設計和生產經驗,表皮的花紋不僅清晰、美觀,而且一致性非常好。可以設計出比較復雜的型面特征,制得的產品有良好的彈性和低收縮率。

缺點:模具的投資成本大,且壽命短(一般模具的質量保證只有2~3萬次表皮壽命);設備的投資成本大;需要不斷清理模具,導致輔助工時較長。

3. 成型工藝原理

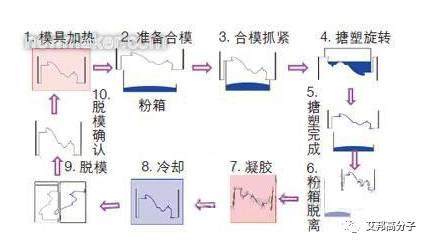

圖 搪塑工藝

先將帶有表面花紋的搪塑模具加熱到搪塑表皮的成型溫度,然后將粉箱與搪塑模扣合,使之按設定的程序進行旋轉。當粉料熔化并粘附于模具表面達到一定厚度后,脫開粉箱;接著,繼續加熱模具的外表面,使模具內表面的搪塑表皮得以塑化燒結;最后,快速冷卻模具外表面,使表皮冷卻成型。

4. 搪塑成型所用的原材料

搪塑成型所用的原材料主要為PVC和TPU。PVC的原材料來源廣泛,價格便宜,且已經應用多年,有著豐富的設計和生產經驗,目前主要被大多數中、低檔汽車所采用TPU是21世紀初新興的一種原材料,相對于PVC其密度更小,且不含有毒、有害物質,更加環保,目前已經在國外一些中、高檔車型中開始應用。

5. PVC搪塑表皮的工藝缺陷及原因分析

在實際生產過程中PVC搪塑表皮還存在下表所示的工藝缺陷。

表:搪塑PVC表皮工藝缺陷表

|

項目 |

缺陷 |

原因分析 |

|

1 |

表皮褶皺 |

產品被揉搓造成褶皺,脫模后產品未定型或沒按規定保存。 |

|

2 |

表皮料渣 |

粉盒中料渣過多,與膜劑貼合不好 |

|

3 |

表皮粘模 |

模具溫度過高,絲狀料渣掉到模具上或粉盒與模具貼合不好 |

|

4 |

表皮脫模機痕 |

脫模機噴涂不均勻,脫模機流掛或未清洗干凈 |

|

5 |

表皮水劑 |

模具冷卻位置密封不好,模具未清洗干凈或未吹干 |

|

6 |

光澤超標 |

脫模機清洗不均勻,模具未清洗干凈 |

二、PU(聚氨酯)噴涂

PU噴涂工藝是近幾年迅速發展起來的一種新的表皮成型工藝,主要用于儀表板的表皮和護板的表皮等。

1. 成型工藝

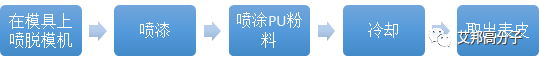

圖 PU噴涂表皮的生產流程

PU噴涂是指先在表皮成型模表面噴上脫模劑,而后再噴涂模內漆(可根據產品需要噴涂不同顏色的模內漆),隨后噴涂液態的PU原料(可通過噴涂機械手控制表皮的厚度),最后冷卻起模。

2. 相比于搪塑工藝的優勢

第一部分搪塑工藝和PU噴涂工藝都是軟質儀表板表皮的主要制作工藝,但相對于搪塑工藝而言,PU噴涂有許多優點,比如:可實現雙色儀表板表面,使得造型設計更靈活;設備也相對簡單,可大大降低能耗,尤其是近幾年PU粉狀原材料的降價,使得利于回收的PU表皮的價格有可能與傳統PVC表皮競爭。下表是搪塑表皮與PU噴涂表皮兩種工藝的對比。

表:搪塑表皮與PU噴涂表皮的工藝對比

|

項目 |

搪塑 |

PU噴涂 |

|

產品造型自由度 |

較好 |

更好 |

|

表皮厚度 |

1~1.2mm |

1~1.2mm |

|

表皮顏色要求 |

單色(主要為深色,黑色為主) |

可實現雙色,且顏色深淺無要求 |

|

生產效率 |

低 |

高 |

|

耐高溫性能 |

120℃ |

120℃ |

|

耐低溫性能 |

-35℃ |

-45℃ |

|

原材料成本 |

較低 |

高 |

|

設備成本 |

120% |

100% |

|

材料回收 |

難 |

可以 |

|

原材料利用率 |

較低 |

較高 |

|

模具成本 |

120% |

130% |

|

模具壽命 |

2~3萬次 |

30萬次 |

|

普及率 |

主流 |

新興(國內較少) |

三、模內轉印(IMD)

1. 模內轉印概念與應用

模內轉印是一種在成型過程中與裝飾同步進行的工藝。通過在成型過程中對塑料部件進行裝飾,減少傳統成型后的裝飾、在線生產存貨和附加的操作步驟,從而使生產成本大幅度降低。主要用于:儀表盤、空調面板、內飾件、車燈外殼、標志等

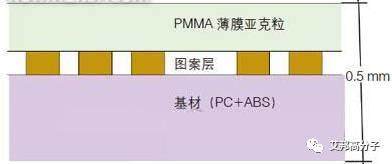

膜片的厚度一般為0.5mm,其組成結構如下圖所示。膜片上的圖案可以做成木紋、金屬拉絲、鋁質、碳纖維、高亮和亞光等各種不同效果。由于其上有PET層保護,膜片具有很好的耐刮擦性和耐腐蝕特性,而且其圖案在產品長時間使用后也不會有任何損傷。

圖 膜內轉印的膜片結構

2. 成型工藝

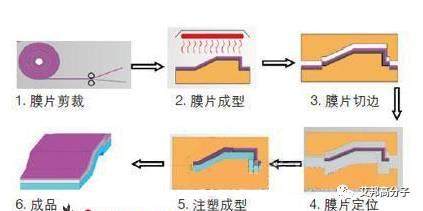

圖 膜內轉印的制作工藝流程

是指將事先設計有不同花紋的膜片在合模前吸附到注塑模具的型腔表面,再將熔融狀態的塑膠(一般為PC+ABS)注射到模具內,從而使膜片與塑膠融合為一體。

3. 優點與缺點

優點:

1)一體成型,制程簡化,降低生產/庫存成本及工時,縮短產品制造周期,提高生產效率;

2)各類可靠性測試均為業界最高水準,保證產品的穩定性及耐久性;

3)高自動化生產,保證高良品率穩定生產;

4)采用自動印刷及環保油墨,符合環保要求;

5)可作多色印刷,如木紋丶炭纖維丶金屬色系等。產品表面紋理及坑紋可同時著色。針對透明的機構件上,可做出半透的效果。具有立體的質感。

6)表面硬化(Hard Coat)處理(可達3H的鉛筆硬度)具有耐磨及兼具美觀等特性。

缺點:

印刷圖案層在產品的表面上,厚度只有幾個微米,產品使用一段時間后很容易會將印刷圖案層磨損掉,也易褪色,造成表面很不美觀。另外新品開發周期長、開發費用高,圖案顏色無法實現小批量靈活變化也是IMR工藝無法克服的弱點。

四、模內嵌膜(INS)

1. 模內嵌膜成型工藝原理

將膜片預先在成型模具中通過高壓吸附形成產品外表面的形狀,再經過裁邊后放到產品的注塑模具中,然后與熔融狀態的塑膠一起注塑成型。

圖 模內嵌膜的制作工藝流程

2. 相比于模內轉印的優勢

相對于IMD工藝,INS工藝最大的優勢在于,可以生成更大的表面拉伸裝飾。雖然增加了真空吸附和切割工裝,工序較為復雜,且單件的生產成本更高,但是INS工藝省掉了膜片傳送定位裝置,可直接在普通的注塑機上使用。下圖為兩種工藝所能達到的不同表面效果對比。

模內轉印及模內嵌膜技術的出現是汽車內、外飾顏色紋理設計方面的一個飛躍,它們完全突破了以往傳統水轉印工藝對產品顏色紋理的限制,只需要切換不同的膜片,就可以實現產品表面不同顏色紋理的搭配,滿足不同客戶群體的個性化需求。相比傳統工藝,它們還極大地提升了生產效率,且工藝過程更加環保,產品也具有更高的耐腐蝕特性。

3. 模內嵌膜所用的膜片

模內嵌膜所用的膜片與模內轉印有所不同的是,其表面不是PET而是PMMA薄膜,整體厚度也是0.5mm,相比PET膜層,PMMA薄膜具有更好的耐磨及耐候特性。如下圖所示:

圖 模內嵌膜厚度

目前,兩種工藝所需的膜片還沒有進行國產化,而國內主要有德國庫爾茲、日本日寫及韓國LG等幾家公司通過進口代理的方式在國內銷售。盡管如此,兩種工藝在汽車零部件產品的生產以及應用已經逐漸在國內主流車型中得到普及。

五、水輔注塑

水輔注塑(WIT或WAIM)于21世紀初起源于德國,并逐漸在世界范圍內得到逐步運用。它是一種在氣輔注塑(GIT)基礎上發展起來的新型注塑技術,隨著技術的不斷成熟,水輔注塑的運用也將越來越廣泛。目前,已有多個在汽車門拉手中的成功應用案例。

1. 水輔注塑成型工藝基本原理

基本原理為聚合物熔體注入模具型腔中;將水導入熔體中,水沿著阻力最小的方向流向制件的低壓區域;當流水在制件中流動時,它通過置換物料而掏空厚壁截面,形成中空制件,而被置換出來的物料則用于填充制件的其余部分;當填充過程完成后,由水繼續提供保壓壓力,解決制件在冷卻過程中的體積收縮問題;待模具冷卻后,排出水并取出制件。

圖 水輔注塑的工藝流程

2. 相對于氣輔注塑的優勢

與氣輔注塑相比,WAIM技術除了可以減小或者消除翹曲變形、避免縮痕、節約材料和降低制品的內應力之外,還可以用于生產那些壁厚更薄、更均勻且內表面更光滑的制品。另外,由于水的導熱率為N2的40倍,除了普通的冷卻模具外,注水會引起塑件產品的內部冷卻,因此與氣體相比,使用水后可將冷卻時間縮短達70%,而且產品達到脫模溫度的時間也要短得多。同時,水相對N2也要廉價很多。

缺點:需要精密控制,如果開始注入的熔體太少,水有可能穿透熔體進入模腔。水注射的壓力必須高于熔體壓力才能將熔體推到型腔末端,對表面質量要求高的注射成型不可行。

六、低壓注塑

1. 什么是低壓注塑

低壓注塑工藝是一種使用很低的注塑壓力將熱熔材料注入模具并快速固化的封裝工藝,以熱熔材料卓越的密封性和優秀的物理、化學性能來達到絕緣、耐溫、抗沖擊、減振、防潮、防水、防塵、耐化學腐蝕等功效,對電子元件起良好的保護作用。

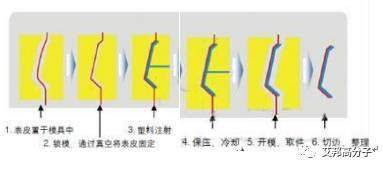

2. 成型工藝及應用

將表皮預先放到模具內,然后借助螺桿的推力,將已塑化好的的熔融狀態的塑膠注射入閉合的模腔內,再經固化定型后取得制品

圖 低壓注塑的工藝流程

低壓注塑表皮所用的材料可以是布料,也可以是PVC面料。目前該工藝已被廣泛應用于汽車門護板、立柱護板和包裹架護板等產品的生產。

3. 相比于傳統工藝的優勢

與傳統的包覆工藝相比,低壓注塑工藝具有以下優點:

1)低壓注塑是將表皮材料與塑料基材融為一體,不存在脫落的可能;

2)由于沒有包覆工藝所必需的涂膠工序,低壓注塑工藝過程更為環保;

3)低壓雙層注塑零件的內部結構可任意設計,表面造型的自由度相比包覆工藝更大,并且造型特征更清晰、硬朗;

4)低壓注塑的生產效率更高。

鑒于以上低壓注塑的特性,目前該工藝已被廣泛應用于汽車門護板、立柱護板和包裹架護板等產品的生產。

結論

以上所介紹的幾種工藝只是當代汽車內飾制造工藝中的很少一部分,其他涉及的工藝還包括陰模吸覆、真皮包覆、IML、高光噴涂、高光注塑和亞光電鍍等工藝,限于篇幅本文將不再一一介紹。

來源:弗戈工業在線,艾邦高分子整理

歡迎想深入交流的朋友長按下圖二維碼加小編微信abgfz-zero申請加入汽車材料群討論吧。

長按二維碼一起加入汽車產業鏈交流群討論吧

推薦閱讀:

#標簽#汽車,工藝#

汽車非金屬材料技術與應用峰會

(2017年9月9日·重慶 )

Automotive Non-metals Materials TechnologyandApplication Forum

September 9, 2017, Chongqing

會議時間:2017年9月9日

Time: September 9, 2017

會議地點:重慶(重慶保利花園皇冠假日酒店位于重慶北部新區經開園龍懷街1號)

Conference address: Crowne Plaza Chongqing New North Zone

No.1 Longhuai Street Economic & Technological DevPark New North Zone, Chongqing

主要議題(暫定)

|

重慶汽車發展近年概況以及中國西部(重慶)塑料生態產業園介紹 |

重慶市梁平區招商局(待定) |

|

新形勢下,汽車工程塑料的發展以及趨勢 |

蘭蒂奇工程塑料(蘇州)有限公司 祈源 |

|

會通超低散發材料介紹 |

合肥會通新材料有限公司 |

|

車內空氣質量最新的環保法規以及解決方案 |

國家室內環境與室內環保產品質量監督檢驗中心 宋廣生 |

|

TPV在汽車輕量化和低氣味扮演的角色 |

中廣核三角洲集團(蘇州)特威塑膠有限公司 徐紅巖 |

|

抗菌綠色塑料在汽車中的應用 |

待定 |

|

NVH材料在汽車上的應用(非金屬材料為主) |

重慶威棣汽車部件有限公司 黃義 |

|

汽車內飾膠粘劑低VOC解決方案 |

待定 |

|

長纖增強熱塑性復合材料在汽車輕量化上的應用 |

待定 |

|

玄武巖纖維增強材料在汽車上的應用 |

待定 |

|

設計角度看內外飾非金屬材料選擇 |

待定 |

|

新能源汽車塑料要求及選擇 |

待定 |

長按二維碼即可在線報名

聯系方式:

添加我微信:18312560351,18666186648(微信電話同號),咨詢論壇聽眾報名及贊助、主講等事項。

點擊閱讀原文自助登記

始發于微信公眾號:艾邦高分子