目前市場上新能源汽車的保有量超過100萬輛,預計2020年突破500萬輛,前景十分廣闊。現在鋰電池(包括動力電池)的續航里程理論上保持在100-300km,但可能實際使用中會更差,需要打個八折。現在磷酸鐵電池能量密度可以做到120-150wh/kg,而三元電池可以做到200-250wh/kg,所以能量密度這一塊是新能源重點關注的部分,因為能量密度越大,相同重量電池儲電越多,也就續航能力更強。同樣,消費者去購買新能源汽車時也是非常關注汽車的續航能力的,所以如何提高鋰電池的能量密度,是我們迫切要解決的問題。

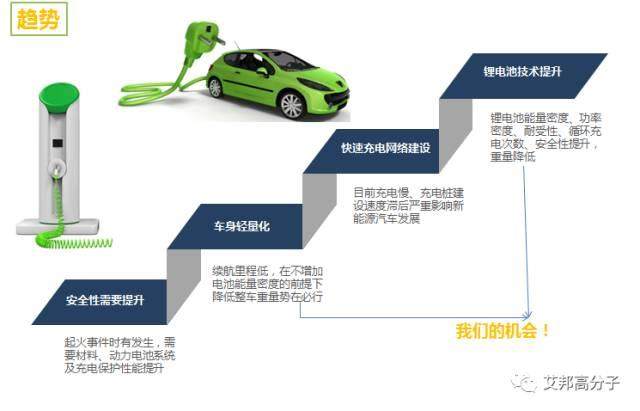

新能源汽車作為新生產物,由于消費者接觸燃油車時間長,對于新能源汽車技術相對陌生,而就2017年5月1日北京蟹島度假村停車場發生電動巴士連環火災事件來說,雖然火災事件發生的直接原因并非新能源汽車自身的隱患,但提高材料、動力電池系統及充電保護性能還是確保新能源汽車使用安全性的必要舉措。

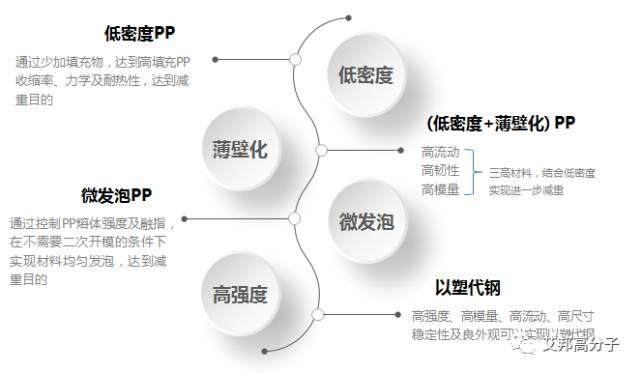

另外,汽車輕量化和鋰電池技術提升,是增加續航里程的兩大舉措,同時也是我們材料產業的發展機會,特別是輕量化與安全,這里我們有四種材料將介紹給大家:

1. 低密度PP

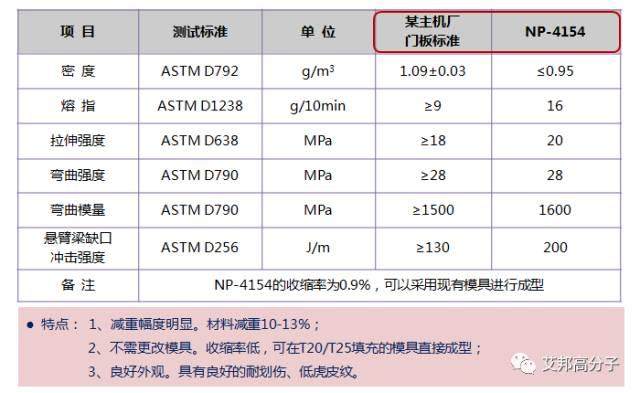

低密度PP是指改性PP材料加入高剛性的低份數填充物,達到高填充PP材料的尺寸收縮率、物理性能及耐熱等性能,替代高填充PP時,可以達到減重的目的。

低密度PP的特點:

重量減輕8-15%;成型周期減少10-15%;外觀品質更高;耐劃傷更優異;可噴涂性更強。

案例1:NP-4154

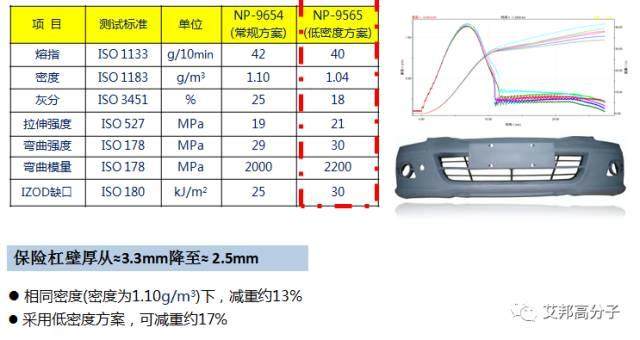

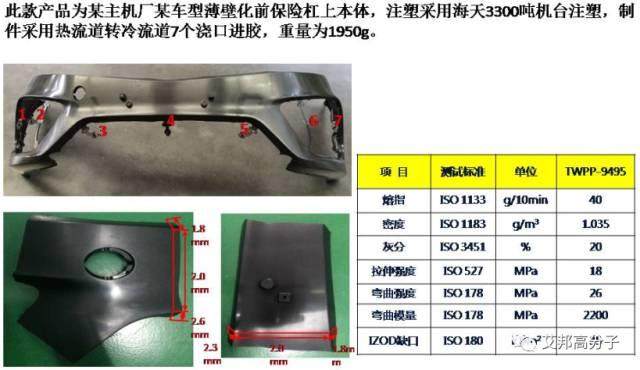

案例2:圓融自行研發制作的一款保險杠

2. 薄壁化PP

薄壁化是一個系統化的工程,不僅是材料配方的設計,還需要產品設計、模具設計、成型設備和成型工藝的優化,才能達到減重的目的,圓融對此可以提供全方面的配合。薄壁化具有高流動、高模量、高韌性的特點,通過全方面系統化的方案,減輕制件重量、縮短成型周期。

案例1:NP-9565

案例2:

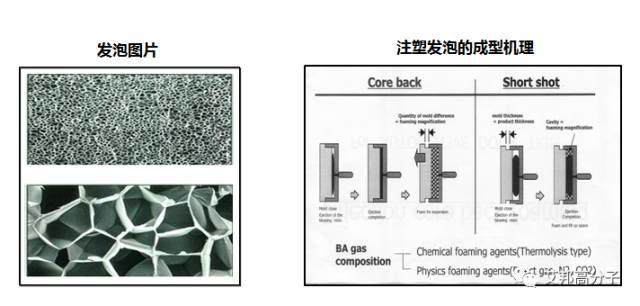

3. 微發泡PP

微發泡(Microcellular Foaming)是指以熱塑性材料為基體,化學發泡劑為氣源,通過自鎖工藝使得氣體形成超臨界狀態,注入模腔后氣體擴散內壓的作用下,使制品中間分布微孔發泡。

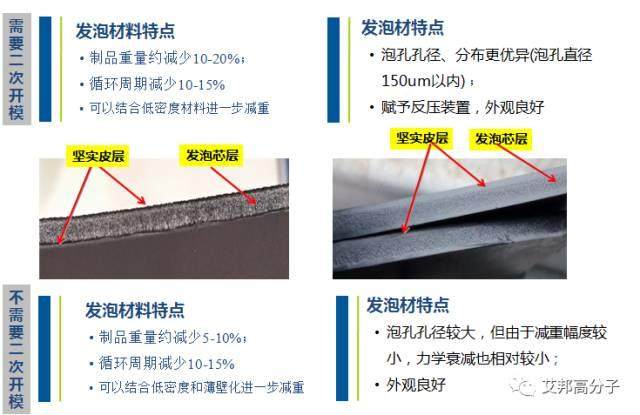

現在市面上比較常見的化學發泡模式是通過二次開模來達到微發泡的目的,但是二次開模對硬件的要求較高,我們的注塑機需要有一個快速、精準的開合模,模具要能達到二次開模,同時需要增加一個反壓裝置,從而使生產出來的成品有一個平整的外觀。

下面來就需要二次開模和不需要二次開模的發泡材料的特點做一個對比:

圓融發泡材案例:

上圖產品:扇形大澆口,減重控制在6%-7%。制件外觀無縮水、無缺膠、無水花缺陷。

上圖產品:中等澆口,雙澆口,減重幅度為6%,皮紋面外觀良好,看不到明顯外觀缺陷。

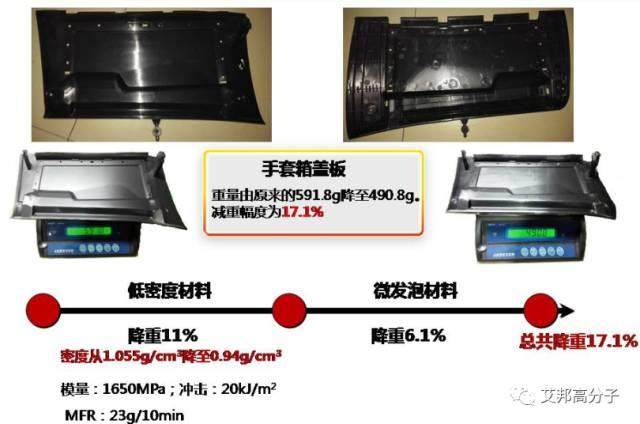

這是在低密度和微發泡技術上運用比較成熟的案例。

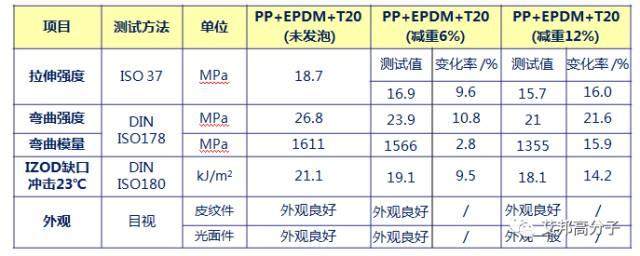

性能衰減案例分析:

由上表可以看出:相同發泡劑用量的情況下,澆口大小對制件減重程度的影響顯著。澆口不能太小(建議直徑2mm以上,寬度10mm左右為宜,禁忌點膠口),且數量多些對泡孔均勻性有利。該材料的減重幅度最好控制在6%,力學性能衰減可控制在10%左右,且外觀良好。

4. 以塑代鋼尼龍

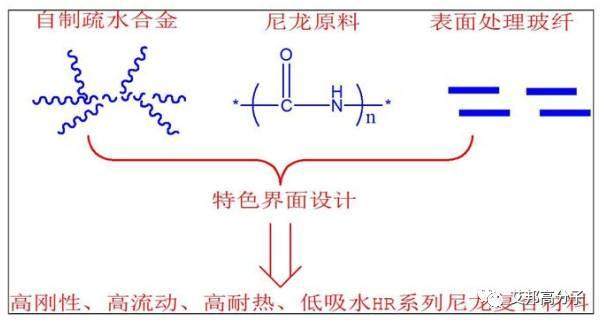

在以塑代鋼方面,我們做了一款高強度尼龍材料。因尼龍吸水性較差且高玻纖含量導致表面效果粗糙,所以我們自制了疏水合金、進行了表面玻纖處理,制作了這樣一款高剛性、高流動、高耐熱、低吸水HR系列尼龍復合材料。

圖 高強度尼龍復合材料示意圖

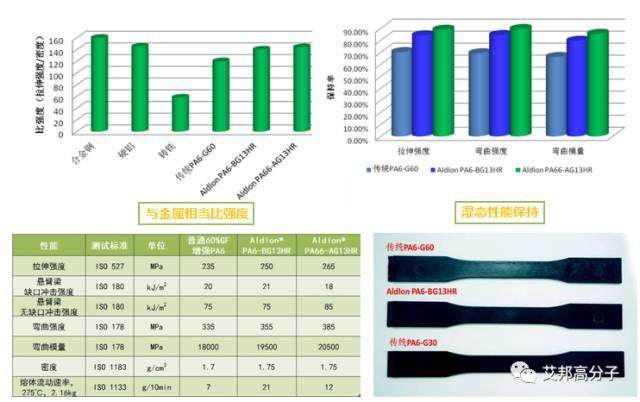

HR系列尼龍特點:

1、能保持長期超高強度、超高剛性,高尺寸穩定和低吸水率;

2、即使在超高玻纖含量下,該材料仍然具有很好的流動性,較好的注塑成型性和良好的機遇;

3、具有優異的長期耐老化性能。

高強度尼龍材料相關性能驗證數據如下:

下面是演講視頻:

文章來源:根據圓融新材料在2017年Chinaplas橡塑展期間,新能源汽車塑料論壇演講稿整理。廣東圓融新材料有限公司成立于2008年,目前已發展成為國內領先的新材料企業、國家級高新技術企業,在全國設立了廣州順德、安徽合肥兩個生產和研發基地,2016年產能超過12萬噸。

以塑代鋼是汽車輕量化過程中永恒不變的話題。一起加入汽車材料群討論吧,群主微信:abgfz-zero

長按二維碼一起加入汽車材料群討論吧

推薦閱讀:

#標簽#新能源,汽車#

閱讀原文申請加入汽車材料群

始發于微信公眾號:艾邦高分子