纖維增強復合材料有高比模量、耐腐蝕等優異的力學特性和熱物理性能、化學穩定性、阻尼減震降噪性等一系列金屬材料所無法比擬的優良性能,并具有可設計性強、可大規模整體成型等一系列優點,在汽車制造業中得到廣泛應用。那復合材料具體在國內外汽車工業上有哪些應用?在國內汽車工業中應用上又有怎樣的展望?讓小編來為大家一一解說。

前言

自從1953年世界上第一部FRP汽車——GM Corvette制造成功以后,聚合物基復合材料即成為汽車工業的一支生力軍。

20紀70年代開始,由于片狀模壓成型SMC,Sheet Molding Compound)、塊狀模壓成型(BMC, Bulk Molding Compound)材料的成功開發和機械化模壓技術的應用,汽車玻璃纖維增強復合材料發展得到快速發展。

以SMC、BMC制造工藝為代表,主要用于汽車的汽車內飾件和防腐蝕外護板件,也有少量用于汽車的結構件和半結構件;隨著環保和輕量化、節能等需求,復合材料原材料以及工藝制造和裝備的不斷進步,汽車復合材料構件的制造成本降低、生產效率提高,以玻璃氈增強熱塑性樹脂成型工藝(GMT, Glass Mat reinforced Thermoplastics)、長纖維在線模壓成型工藝(LFT-D,Long Fiber Reinforced Thermoplastics- Direct processing)、樹脂注射成型(RTM, Resin transfer molding)為代表的高性能復合材料得到了迅猛發展,主要用于汽車的車身、車身地板、車門、輪轂等結構件和半結構件。

一、纖維增強復合材料在國外汽車上的應用

復合材料在國外汽車車身覆蓋件、內飾件等半結構件開發與制造得到廣泛應用,主要是以SMC、GMT等短切玻璃纖維增強復合材料構件為主,包括車頂板、后備箱蓋板、車備胎倉、保險杠、內飾板和車前端等。近年來,復合材料在轎車上的覆蓋件及內飾件應用見表1所示。

表1. 國外汽車復合材料的應用

由于玻璃鋼存在剛度不足的缺點,不能用于主承力結構,高性能的連續碳纖維復合材料正在引發全球汽車制造業一場新的技術革新。

BMW M3 CSL碳纖維車頂是在BMW汽車公司的Landshut工廠中的第一條高自動化的碳纖維車身零部件加工生產線上制作而成,相比鋼制車頂,其重量減輕了約6kg,相當于鋼制車頂重量的一半。

圖 BMW M3 CSL碳纖維車頂,來源于汽車之家

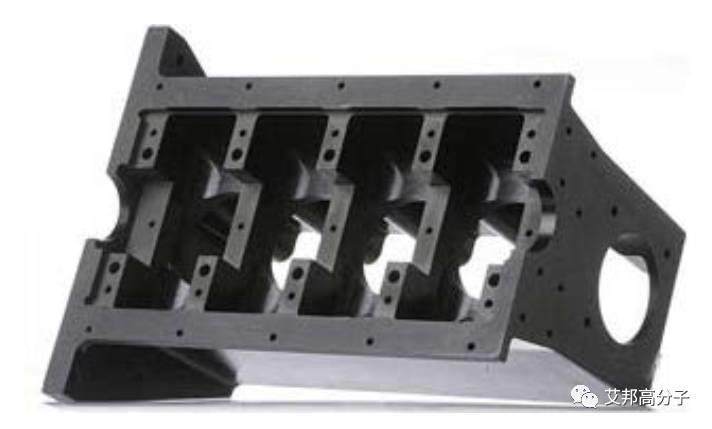

Polimotor Research Inc.公司開發了一種新的、輕巧、碳纖維復合材料四缸發動機缸體(如圖1所示),采用東邦耐克絲碳纖維被選為環氧樹脂基增強材料,采用模塑成型工藝,使用低成本的加工材料,循環時間比傳統的碳纖維復合材料的成型方法更快,模具工具成本減少50%,碳纖維復合材料缸體比合金的重量輕20磅,新發動機缸體重量比鋁的輕45%~50%。

圖1 碳纖維復合材料發動機缸體

寶馬2013年推出首款i3電動車以及其后推出的i8跑車的整個車身結構都是由碳纖維材料制成,采用RTM進行高壓樹脂注射技術,將成型時間控制在10分鐘內;在整車組裝方面,寶馬采用新的自動化接合技術,極大提高了生產效率。寶馬i8 Spyder概念車的重量僅為1630公斤,能夠比傳統新能源汽車減輕250~350公斤(如圖2所示)。

圖2 寶馬i系列碳纖維車架

復合材料在國外大型客車中也得到進一步的拓展應用,應用部件包括前后圍、前后保險杠、翼子板、輪護板、踏步圍板、行李箱門板、裙板(側圍板)、后視鏡、儀表板、倉門板、空調頂置殼體等。荷蘭人甚至研制了一個全復合材料超級巴士(如圖3所示),該車15×2.5×1.5m,可乘24人,雙側各有8個門,上下方便,其主用材為T700-12K/環氧樹脂,采用真空輔助樹脂熔塑法成形。

圖3 復合材料客車

二、纖維增強復合材料在國內汽車工業上的應用

我國汽車復合材料應用始于美系、日系等引進車型上,近幾年奇瑞、吉利、長城等自主品牌也在自主開發的一些車型應用上取得了長足進步。復合材料在國內汽車中的部分應用實例見表2。

表2 復合材料在國內汽車中的部分應用實例

自2009年的哥本哈根會議開始,“低碳經濟、新能源”成為世界各國關注的焦點。作為汽車消費大國的中國,新能源汽車的生產和使用必將成為未來的發展趨勢,這就給了國內汽車輕量化一個機遇,同時也是復合材料汽車零部件借勢發展的一個巨大市場。上汽采用輕質GMT復合材料制備頂棚內飾板(如圖4所示),可實現減重20%~30%,綜合成本可降低約20元/件。上汽大通校車頂凸臺采用SMC材料,減重14kg,重量較原有鈑金件降低60%。

圖4 頂棚內飾板

近年來,復合材料零部件在國內客車及載貨汽車的應用,也有不少成功案例。比如,南京依維柯都靈V系列車的SMC豪華面罩、后行李廂門、BMC前大燈和霧燈、FRP后圍等構件、一汽集團解放J5、J6系列的SMC前保險杠、前圍面板、導流罩等;中國重汽華沃系列的SMC前端面板、腳踏板、門下裝飾板和側護板等;陜汽德龍系列的SMC面罩、保險杠、腳踏板、左右護欄板和導流罩等。

國內首輛自主研發的復合材料車廂自卸車(如圖5所示),車身長度達到8.6米,但車身自重僅為4.8噸,其載重能力可達50噸,與傳統的金屬車廂運輸車重量減輕了29%左右。

圖5 復合材料箱體運輸車

近年來,聚合物基復合材料在客車及載貨汽車領域應用有所增加,而且SMC、LFT-D工藝正逐步替代傳統手糊工藝,而且以短切纖維增強復合材料為主,連續碳纖維復合材料國內汽車廠家應用案例較少。

三、纖維增強復合材料LFT-D成型工藝

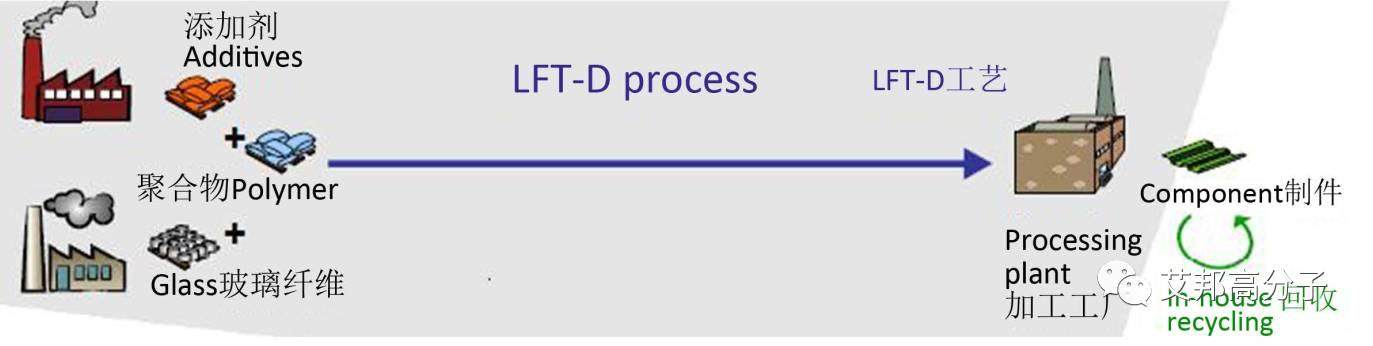

在提到模壓成型工藝技術時,特別要提到近年來在汽車復合材料行業中最受關注和市場成長最快的LFT-D成型工藝(如圖6(a)所示)。LFT-D成型工藝是長纖維增強熱塑性復合材料在線直接生產制品的一種工藝技術,將設計好比例的樹脂、添加劑以及長纖維在專用設備中進行混合,將混配好的原料送入雙螺桿擠出機中制成坯料后經傳輸裝置送入沖壓模壓單元,直接快速成形成品。

圖6(a) LFT-D 成型工藝

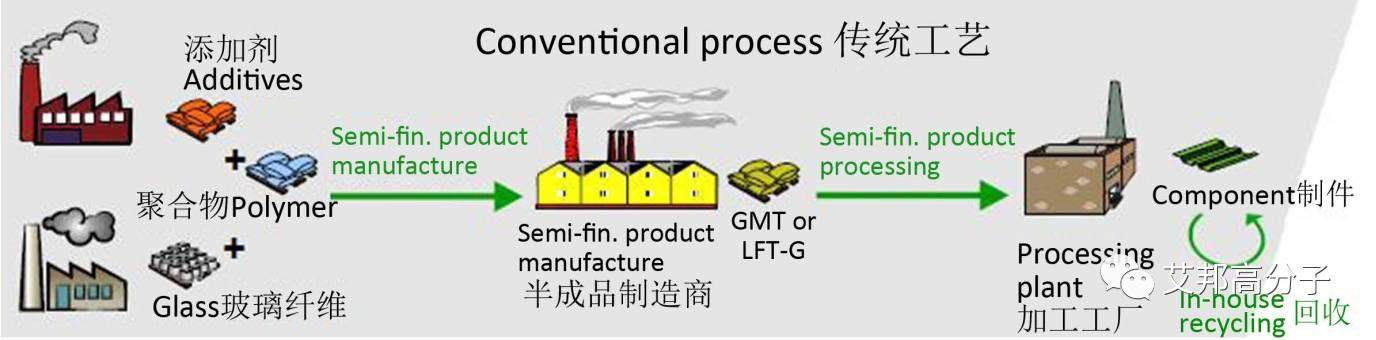

與傳統GMT成型工藝(如圖6(b)所示)相比,LFT-D成型工藝省略了半成品制備步驟,因而大幅度提高生產效率,比傳統工藝成本低20%~50%。與同類材料成形工藝相比,其制品的抗沖擊性能提高大約40%~60%。

圖6(b) GMT 成型工藝

LFT-D成型工藝包含材料復合工藝、沖壓模壓工藝、數控化設備等關鍵難點,歐洲已成功應用20多年,目前國內尚未系統攻克。

推薦閱讀:

注:文章來源于機械科學研究總院先進制造技術研究中心周玉敬,楊濤,范廣宏 ,艾邦高分子編輯整理

#標簽#復合材料,汽車#

艾邦汽車材料群微信群主:abgfz-zero,閱讀原文申請加入↓↓

始發于微信公眾號:艾邦高分子