截至2021年底,光伏發電并網裝機容量達到3.06億千瓦,突破3億千瓦大關,連續7年穩居全球首位。

隨著光伏產業鏈各環節的技術協同進步,分布式光伏市場有望進入快速發展期,將推動全國光伏裝機需求的進一步增長。基于光伏成本持續下降、國家政策支持等因素影響,我國光伏市場裝機量將持續擴大,對于光伏電池背板市場需求量將不斷增加。

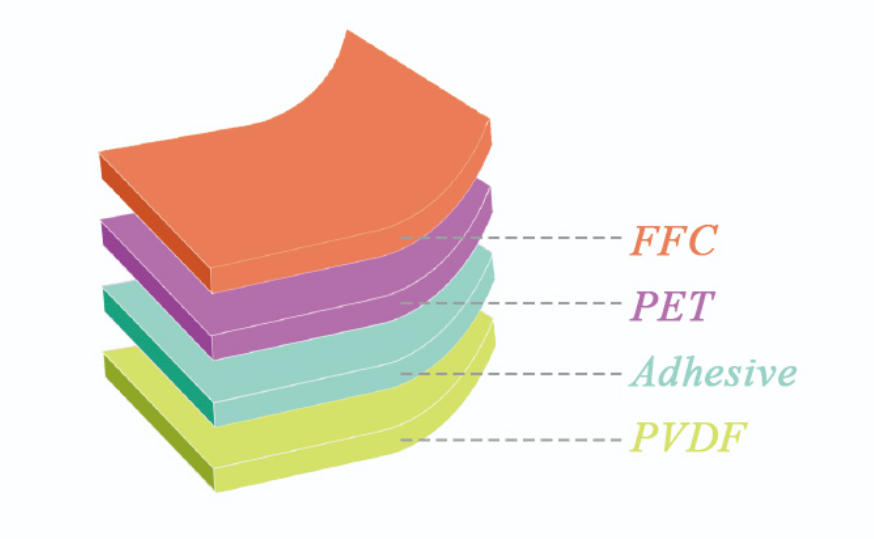

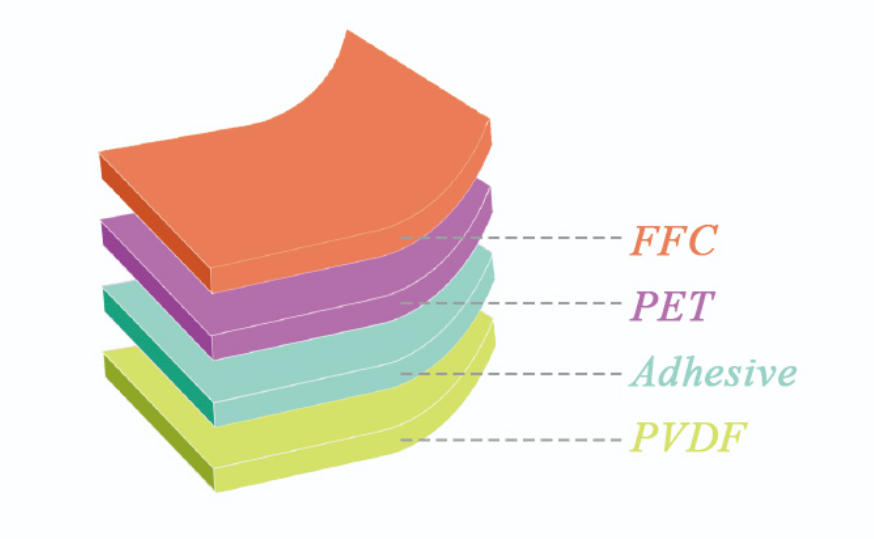

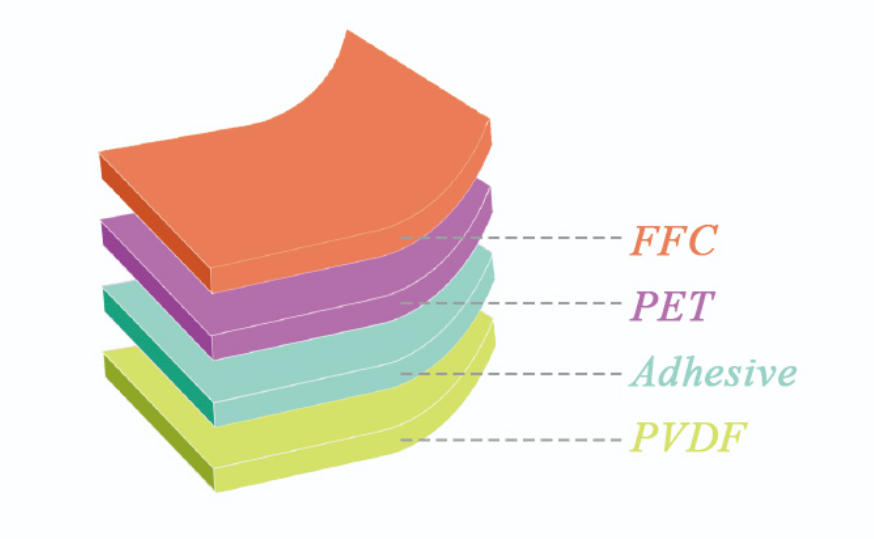

光伏背板膜主要分為含氟背板膜與不含氟背板膜兩大類,其中含氟背板膜又分雙面含氟(TPT)與單面含氟(TPE)兩種;而不含氟的背板膜則通過膠黏劑將多層PET膠粘復合而成。

商用晶硅太陽電池組件的使用要求為25年,通常光伏組件由玻璃-EVA-電池片-EVA-背板的結構封裝而成,背板位于光伏組件最外層,是光伏組件的關鍵保護材料,而背板膜最外層材料則是決定背板使用壽命的關鍵因素。

在光伏領域,國產PVDF背板膜已完全替代了進口產品,實現了氟膜的國產化,打破了國外企業對這種太陽能電池關鍵配件的長達數十年技術壟斷。PVDF膜能極大地保護太陽能電池背板的中間層PET膜層,確保能夠安全、可靠、長久發揮支撐組件、阻水、阻氧作用。目前國產PVDF光伏背板膜已經具有以下幾大優勢:

一是更高的含氟量,使其具有更好的紫外輻照能力和耐化學性能;

二是更優異的阻燃性能,這對于安全性能至關重要,也因這一特點PVDF成為航空、高鐵等交通裝飾膜的最佳選擇;

四是可回收利用性,具有最大的環保優勢,為今后的組件可回收利用技術打下了堅實基礎。

目前主流的光伏背板膜多為含氟復膠型背板膜,涂覆型背板膜需對含氟乳液進行高溫燒結成膜,背板骨架層PET熔點通常低于或者接近燒結溫度,復合型比涂覆型背板膜在制造背板工藝上更容易保證質量。

復膠型使用的膠黏劑的質量高低不一,復合工藝良莠不齊,電池組件在戶外使用環境中,易發生粘結膠層水解等損害,最終導致氟膜與PET基材的層間剝離,可靠性降低。

以及由于制造專利技術制約和氟膜表面的親水性改性處理技術等原因,其背板膜制造成本較高,且適用于氟膜與PET粘結的高品質膠黏劑多為國外極少數廠商技術壟斷。

開發一類不使用膠黏劑、具有較高一體化程度和具有優異長期耐候性能的低成本高品質背板膜產品,是目前背板膜開發與技術發展的方向和趨勢

原文始發于微信公眾號(光伏產業通):國產PVDF光伏背板膜的幾大優勢