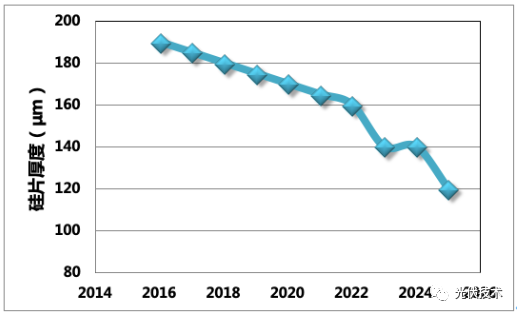

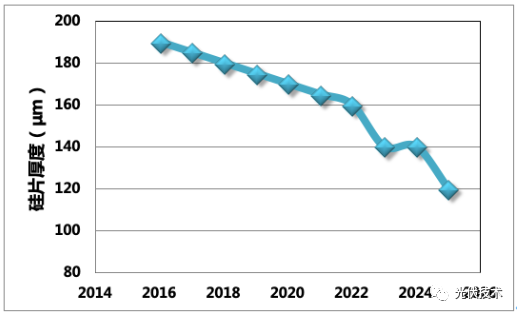

硅片薄片化,不僅有效減少硅材料消耗,而且薄片化所體現出的硅片柔韌性也給電池、組件端帶來了更多的可能性。從實際發展結果來看,2022年的切片已經在朝著低于140微米的厚度前進。

圖1 PERC 硅片厚度變化趨勢圖(數據來源:能源頭條)

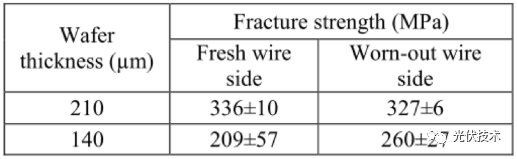

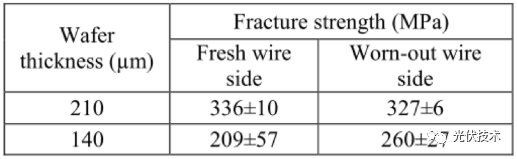

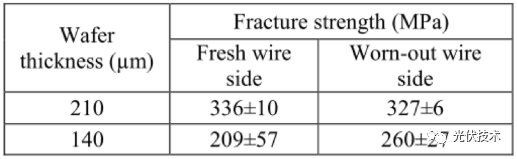

伴隨著硅片厚度的減薄,在硅片的吸片及傳輸過程中,翹曲更大,不可控的撞擊幾率也會增加;并且硅片越薄,硅片的斷裂強度越低,這些都會增加薄硅片的碎片風險,例如140um厚度的硅片相對比210um厚度的硅片,斷裂強度降低~40%。

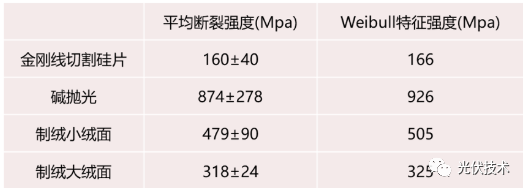

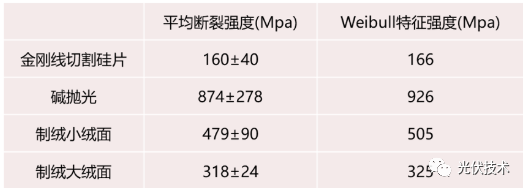

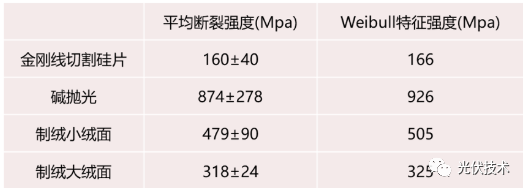

在硅片的太陽電池制造工藝過程中,不同的表面狀態對斷裂強度也有非常明顯的影響。

對應幾種表面狀態的硅片斷裂強度下圖所示,拋光表面的硅片斷裂強度最高,小絨面硅片其次,而原始切割硅片斷裂強度最差。

大絨面與小絨面相比,金字塔底部的山谷數目更少,在斷裂強度測試中,山谷區域的應力大于小絨面樣品,因此斷裂強度相對較低。

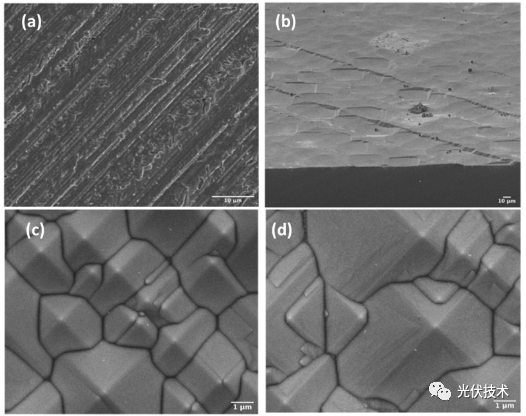

切割硅片表面有很多的微裂紋,在測試斷裂強度的實驗中,微裂紋位置極易成為應力集中點,導致硅片在降低強度下碎裂。化學拋光表面去除了表面微裂紋及損傷,同時表面平整度較高,不易出現應力集中點,因此斷裂強度最高。

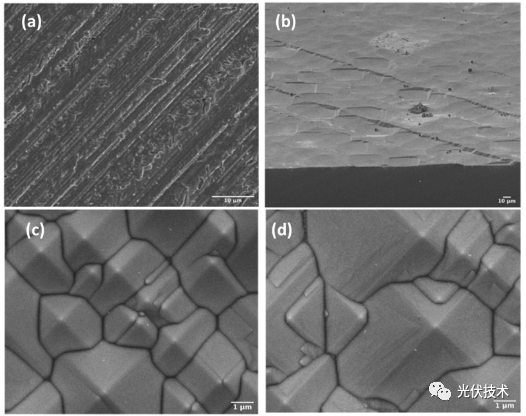

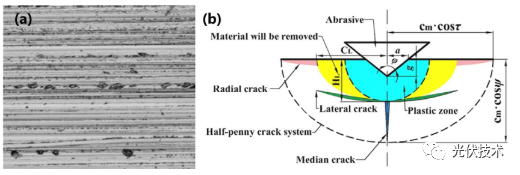

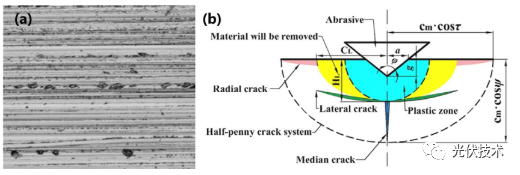

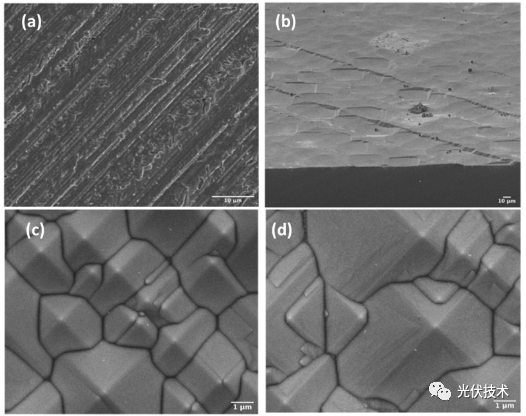

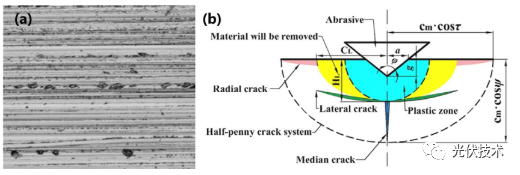

a. 是金剛線切割的硅片表面的顯微圖,硅片表面形成沿著金剛線行進方向的線條中凸起和溝壑。

b. 是金剛線切割硅片表面的作用面結構示意圖,在切割過程中,金剛石顆粒的周圍形成塑性應變區和缺陷應變區,同時產生沿著硅片表面方向的橫向微裂紋及深入硅片內部的內部微裂紋,切割后的表面層部分區域變成非晶態。

金剛線切割過程中,有很多的切割參數,包括金剛線的線速度、硅錠的進給速度、金剛線的直徑、金剛石磨粒的尺寸及分布密度等。

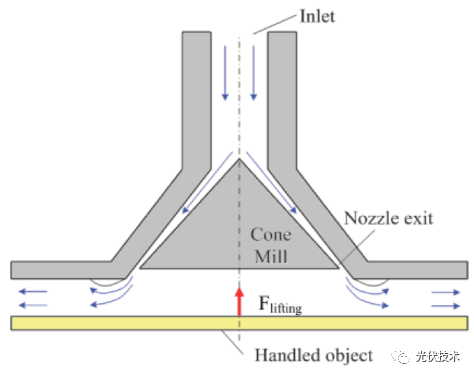

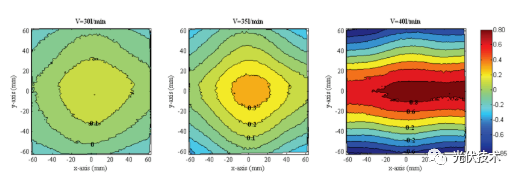

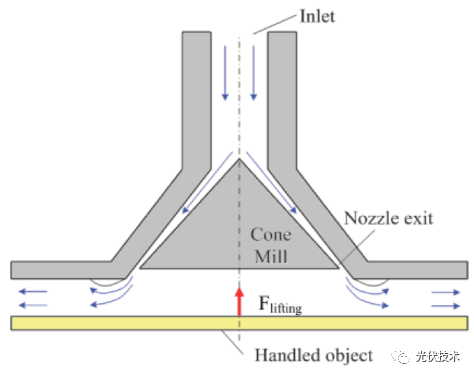

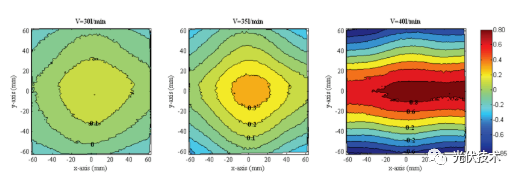

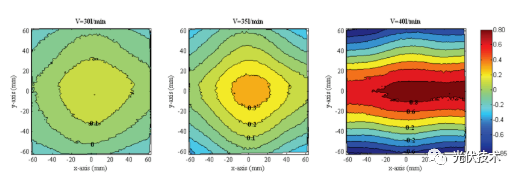

不同的氣體流量就會形成不同的吸力,不同的吸力進而會引起硅片不同的變形量,當氣體流速從30L/min增加到40L/min,硅片的變形量從不到0.2mm增加到約0.8mm。

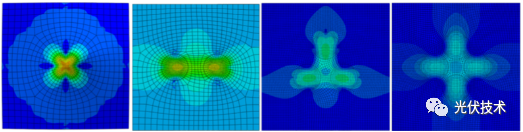

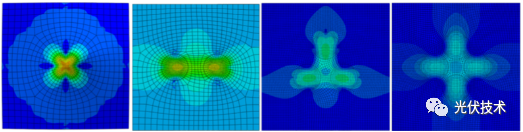

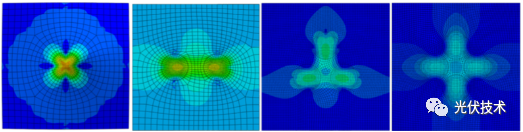

在太陽電池產線中,還有部分使用的是多個小尺寸真空吸盤的組合,硅片中靜態應力的理論模擬圖,從以下這四種組合來看,四個正方形分布的吸盤組合靜態應力最低,在產線上可以通過真空吸盤吸片方式的優化,減少硅片碎裂的風險。

幾種小尺寸真空吸盤組合吸起的硅片中靜態應力的理論模擬圖

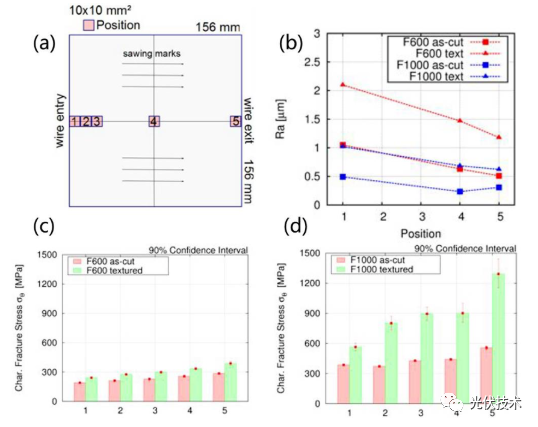

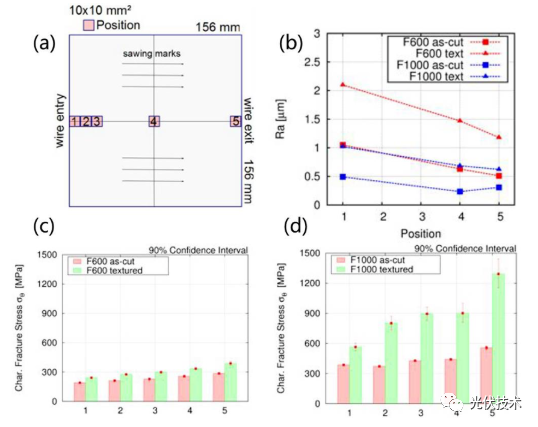

硅片表面粗糙度會對硅片的斷裂強度有較明顯的影響,以下實例是砂漿切割方式得到的硅片。

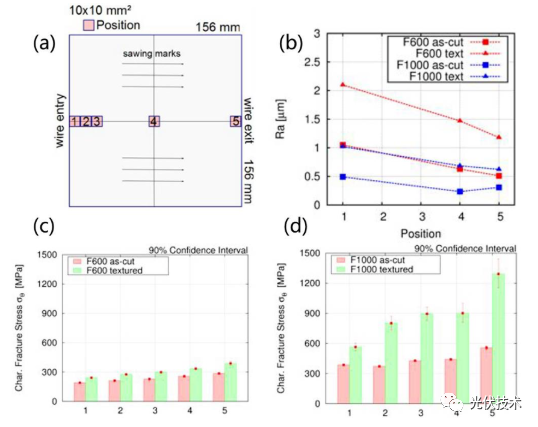

a. 實驗對比片的取樣方式示意圖,在同一片的中部位置,分別從左到右切割出10mm×10mm的樣品片,圖中左邊是進線方向,右側是出線方向。在砂漿切割中,一般規律是進線方向的粗糙度大于出線方向的粗糙度,

b. 主要原因是切割顆粒逐漸變得圓滑,粗糙度降低。圖中使用了兩種粒徑的磨粒,F600粒徑約9微米,F1000粒徑約4.5微米。可以看出小粒徑的磨粒切割出的硅片粗糙度更低。

c和d表示斷裂強度均是從1-5逐漸增加,與粗糙度的變化相對應。因此,在其他條件類似的條件下,粗糙度數值越低,硅片的斷裂強度越高。

原文始發于微信公眾號(光伏產業通):光伏硅片薄片化趨勢碎片深度研究