背景

?

制造耐損傷陶瓷復合材料被認為可有效模仿珍珠層的實體結構。盡管仿珍珠層陶瓷復合材料具有良好的特性,但仿生復合材料的不連續陶瓷相會導致軟/硬界面處的應力集中,從而降低其承載能力。

因此,期待對雙連續相陶瓷復合材料的研究。迄今為止,耐損傷互穿相復合材料 (IPC) 一直是多項研究的主題。

具有復雜幾何形狀或獨特設計的耐損傷陶瓷復合材料在各種應用中都有很高的需求。然而,由于模具形狀的限制,冰模板或冷凍鑄造等傳統加工技術無法為陶瓷復合材料的制造提供幾何自由度。使用 3D 打印(也稱為增材制造)為創建具有復雜幾何結構的陶瓷復合材料創造了新的可能性。

數字光處理 (DLP) 正逐漸成為制造高性能、幾何無瑕疵、無缺陷部件的頂級 AM 技術,其精度和表面質量都在可接受的水平。由于其卓越的化學和機械穩定性,具有高韌性的耐損傷陶瓷對于廣泛的實際應用至關重要。然而,由于模具形狀的限制,當前的加工技術無法生產具有復雜或定制幾何形狀的零件。

關于研究

在這項研究中,作者討論了一種很有前景的技術,該技術通過使用增材制造 (AM) 和尖端的仿生增韌設計來制造具有出色損傷容限的具有幾何挑戰性的陶瓷復合材料零件。制成的陶瓷復合材料用于提供非凡的韌性增益,與純陶瓷相似 116 倍,避免了災難性故障,并且具有使用標準方法無法生產的獨特幾何形狀。

該團隊提出了一種可行的策略,利用增材制造來制造具有雙連續氧化鋯/環氧樹脂相的陶瓷復合材料,這些相在幾何上具有挑戰性和耐損傷性。由于其廣為人知的三周期最小表面 (TPMS) 結構和大表面積,其靈感來自 dactyl 俱樂部,因此被特別選為連續陶瓷支架。

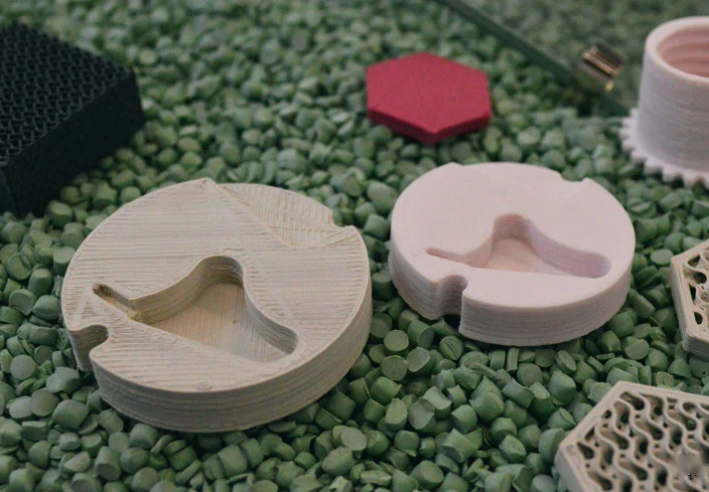

研究人員使用自制的數字光處理 (DLP) 打印機制作了所提議的支架,然后用充當軟相的環氧樹脂聚合物浸潤。這種仿生復合材料在韌性方面表現出出色的抗損傷能力。展示了一種在牙齒修復中的獨特應用。

觀察

在修復牙科中,含有 75 vol.% 氧化鋯的 IPC 被構建為后橋或前橋橋的牙本質。致密的氧化鋯也可以用作堅硬的外釉質。雖然梯度陶瓷壁厚從 0.3 到 0.7 mm 線性增加,導致上表面周圍具有峰值應力集中的梯度應力分布,但 34.6 vol% 均勻復合材料的陶瓷壁厚保持在 0.5 mm。

結果,壓縮應力均勻地分散在陶瓷結構中。結果,隨著應變從0.2增加到0.6,復合材料的梯度支架沿壓縮方向逐漸斷裂,同時裂縫向較厚的表面擴展。

實驗結果表明,與燒結陶瓷相比,均勻和漸變復合材料的強度分別增加了 84% 和 213%,而楊氏模量僅略有增加。此外,發現均勻復合材料和分級復合材料的硬度分別顯著提高了 30 倍和 116 倍。

結論

總之,本研究闡明了一種使用 3D 打印和創新仿生設計創建復雜幾何形狀的耐損傷陶瓷復合材料的潛在技術。模仿螳螂蝦的雙連續結構,為生產的陶瓷復合材料提供了非凡的韌性和承載能力。

進行了實驗和理論研究來檢驗仿生結構的增韌機制。作者提到,所制造的復合材料具有巨大的牙科修復潛力。更重要的是,他們預計擬議的戰略可以擴展到制造其他高性能工程材料,為包括組織工程、汽車和航空航天工業以及能源設備在內的廣泛行業的新應用打開大門。

作者還表示,這些 AM 加工的仿生陶瓷復合材料為需要個性化的應用開辟了有趣的可能性。

文章來源:賢集網

編輯:小馬

原文始發于微信公眾號(艾邦高分子):新的陶瓷復合材料,具有出色的抗損傷能力及多變性