太陽能作為清潔能源中一個重要的部分,已經越來越多地為人們所利用。通過光伏發電技術,可以將太陽能有效地轉換成電能。在這個過程中,太陽能光伏電池組件是不可或缺的部分。

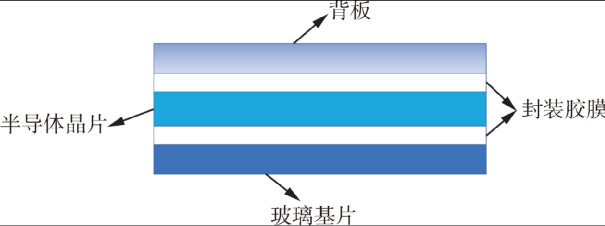

對于商品化光伏組件,通常硅晶片是核心的組成部分,在工業生產中,經常將其他部分與硅晶片組裝在一起以達到實際應用的目的。在此組件中,封裝膠膜起著至關重要的作用。它將各組件粘接在一起,確保太陽能電池正常工作。

EVA是一種新型的乙烯共聚物類材料,相較于傳統的乙烯共聚物聚乙烯(PE)來說,EVA在分子鏈中引入了極性的醋酸乙烯(VA)單體。

這一做法改變了原來鏈中的規整性和結晶度,使得EVA的極性得到了提升,從而EVA的透明性、黏著性、阻隔性和防衰老性均有所提高。

同時EVA在加熱熔融時具有較好的浸潤性,冷卻固化時粘接性、抗應力性和繞曲性都很出色,使其成為一種理想的封裝材料,在夾層玻璃和太陽能電池組件中的封裝方面有廣泛應用。

然而,太陽能電池組件通常要求能正常工作25年以上的時間,在戶外使用過程中溫度和水分等因素對其中的封裝膠膜影響是不可忽略的。由于EVA材料的耐候性、抗污染性欠佳,長時間工作后會發生老化、變黃,分子鏈聚合程度降低導致抗蠕性的降低,從而影響電池組的使用壽命,增加維護成本。

為解決這一難題,研究人員通常采用不同的改性方法來提高材料的拉伸強度、阻燃性能、抗紫外老化和粘接性能等,使其滿足應用的需要。

近些年來,一些新型樹脂材料和新型聚氨酯材料等成為了EVA的替代材料,逐漸應用在太陽能電池組件中。

而傳統的玻璃/封裝材料/太陽能電池片/封裝材料/背板的結構也帶來一些問題,如較為復雜的背板結構會使整個太陽能電池組件的制備流程更為繁瑣,從而增加水或其他化合物侵蝕的風險,導致其使用壽命下降。

一些企業已經開始探索共擠背板的生產工藝,以解決上述問題可能對太陽能光伏組件的潛在影響。

隨著使用時間增長,EVA膠膜會逐漸受到熱量、氧氣和水分的影響,不能很好保證太陽能電池組件安全平穩地工作。因此,如何對EVA進行改性成為目前研究的熱門方向。

目前常用的改性方法有共混改性、填充改性、化學接枝法和化學交聯法等改性方法。通過不同的改性方法來達到改善EVA材料的性質,從而提高其拉伸強度、粘接性能、阻燃性能和抗紫外老化性能等。

拉伸強度是表征材料抗拉伸的能力,也反應了材料在外力的作用下抵抗永久變形和破壞的能力。拉伸強度越大,表明材料在受力后發生彈性形變越小,同時抗拉性能也越好。太陽能電池組件對封裝材料的拉伸強度要求較高,為此需要對EVA進行改性。

使用三烯丙基異氰脲酸酯(AIC)作為交聯敏化劑,如圖2所示。

圖2 TAIC對EVA/PE?HD復合材料體系輻射敏化交聯機理示意圖

此外,戶外工作時太陽能電池組件暴露在太陽光下,如圖3所示,EVA分子鏈吸收輻照紫外光的能量而產生一系列的物理化學變化。

同時紫外光的能量高于EVA分子鏈的斷裂能,致使老化速度進一步加快,使得EVA降解造成密封性變差從而影響電池性能。

所以研究合適的紫外吸收劑抑制EVA材料的光老化作用來提高太陽能電池組件的使用壽命具有重要意義。

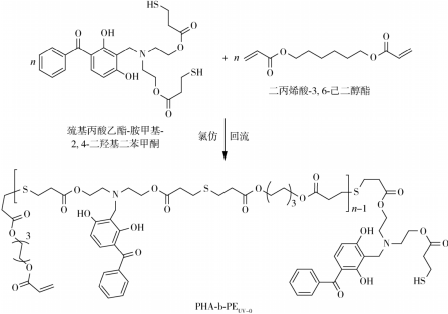

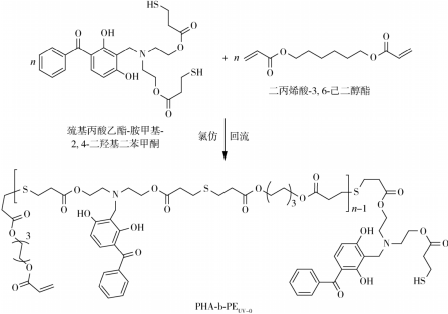

如圖4所示,利用巰基?烯點擊化學反應的方法合成的一種新型大分子紫外線吸收劑PHA?b?PEUV?0,由于該吸收劑分子鏈末端存在巰基,所以抑制了材料表面氧化和降解,將其添加到EVA基體材料中,即使用量較少也能使得EVA具有良好的抗紫外老化作用,如圖5。

圖5 添加不同PHA?b?PEUV?0含量的EVA材料在老化40d后的乙烯基指數與羰基指數

有很多類型的紫外線吸收劑也可被用于對EVA材料改性,如三嗪類、苯并三唑類、對氨基苯甲酸類和樟腦衍生物等,無機氧物類的紫外線散射劑如二氧化鈦????? (TiO2)和氧化鋅(ZnO)等也可用于改性EVA材料,從而提高復合材料對紫外線的吸收能力,保護電池組件確保正常使用。

最后,EVA材料常作為太陽能電池組件粘接玻璃和背板的粘接材料。EVA的分子結構為線型,其分子熱脹冷縮的現象是較為常見的。同時它屬于弱極性材料,與玻璃等無機材料的粘接力較小,在長時間使用后邊緣的部分容易出現脫落,且太陽能電池組件工作環境多樣。為使EVA材料抵抗氣候變化的影響,需要添加增黏劑對它進行改性,使得EVA與玻璃間的粘接性和持久性滿足使用需要。

在改性過程中,增黏劑賦予了EVA分子的極性支鏈,大大提高了EVA的極性和粘接性。

將交聯劑叔丁基過氧化碳酸?2–乙基已酯????? (TBEC)和增黏劑萜烯樹脂共同使用,如表1所示。

表1 萜烯樹脂、TBEC和DCP對EVA同玻璃間黏結力學性能的影響

發現該混合體系對玻璃的剝離強度為6.83N/mm,剝離力達到159.71N,較純EVA得到很大提升,證明了TBEC與萜烯樹脂可以起到協同作用,使混合材料更好地與玻璃進行粘接。

封裝膠膜是太陽能電池組件中的重要組成部分,隨著科技的發展進步,人們開發出了一些較EVA性能更加優良的薄膜,如新型樹脂薄膜、新型聚氨酯薄膜等。

同EVA相比,如表2所示,其耐濕熱性、耐黃變老化性、透光性均有所提高,且在彈性、強度、耐磨性和化學穩定性等方面有著優異表現。

表2 一些可替代EVA的封裝材料的性能特點

|

|

|

|

|

分子主鏈由氨基甲酸酯的重復結構單元組成,耐候性高、絕緣性好且化學穩定性好,具有較好的柔韌性。

|

|

|

通過縮合反應得到的一種熱塑性高分子聚合物,在透明性、耐熱性和成膜性具有優良表現,與非金屬材料表現出較好的粘接性。

|

|

|

分子主鏈中含有無機鍵,側鏈含有有機基團,具備良好的耐熱性和疏水性且體現了較低的吸濕性。

|

|

|

其中所含的氟原子電負性,使得碳氟鍵鍵能大,從而具有優異的耐候性、出色的穩定性和較高的力學強度。

|

且EVA?玻璃封裝體系相對較笨重,導致運輸成本增加,安裝和使用靈活性較差,所以電池和封裝材料的薄膜化將成為新的發展趨勢,更加輕便的太陽能電池也將逐步取代采用EVA作為封裝材料的電池。

聚氨酯又名氨基甲酸酯,分子主鏈由氨基甲酸酯的重復結構單元組成,通常可用異氰酸酯和多元醇反應得到。它耐候性較好,通常被用于裝飾和保護材料,溫度的變化對其影響不大。

由于聚氨酯分子中含有極性基團,故對基材的附著力大,同時分子中存在的氨基甲酸酯使其生成氫鍵,進一步增大了分子間的作用力,斷裂伸長率有所提高,因此具備了優良的耐磨性和出色的柔韌性。

此外,聚氨酯的絕緣性能好,可作為電子器件的保護涂層以及外包材料。且它的化學穩定性好,可以承受酸堿鹽等的侵蝕,可以作為防腐層來保護太陽能電池組件。

表3 不同的新型聚氨酯材料的性能特點

|

|

|

|

|

|

|

不易揮發,原料選擇范圍大,適合大型產品的生產,其韌性較好、耐磨性優良,可在高低溫條件下使用。

|

|

|

分子呈線型,化學交聯較少,對溫度的變化不敏感,具有較好的耐腐蝕性、抗水解能力和耐霉菌性。

|

|

|

力學性能穩定,可長時間保持一定的流動性,耐油性和抵抗化學品侵蝕的能力出色,氣體滲透性低。

|

|

|

|

無需添加交聯劑得到相應的水性聚氨酯就可使用,易儲藏、穩定性好,耐酸堿腐蝕,可在較大溫度范圍內工作。

|

|

|

必須添加交聯劑使得聚氨酯原料與其構成雙組分才可使用,固化后流動性較好,易復原,耐油性優良,柔韌性較高。

|

|

|

|

具有傳統聚氨酯優異的力學性能,透明型好,具有良好的光學性能,防水性較好,可在高溫條件下工作。

|

TPU在常溫時表現出橡膠的高彈性,高溫時則表現出材料的可塑性。

透明型聚氨酯兼具了傳統聚氨酯的優秀屬性和良好的光學性能,被用于涉及到光學、防護等高科技領域,受到眾多科研工作者的青睞。

雙組分聚氨酯通過含有異氰酸酯的固化劑和含有活潑氫的樹脂合成。

EVA封裝膠膜經過30余年的發展技術日趨成熟,其成本低廉,在市場占據了相當大的份額,是當今主流的太陽能電池封裝材料。然而它抗老化能力差且較容易黃化,給使用帶來不便,難以滿足預期使用壽命。

PVB作為太陽能電池另一種常用的封裝材料,開始逐漸地替代EVA作為封裝材料。

PVB是一種熱塑性高分子聚合物,它通過聚乙烯醇和正丁醛在催化劑條件下縮合而成,擁有著良好的防水性、耐熱性和抗紫外性,耐老化性和穩定性也較EVA有所提高。同時它易于成膜,與其他無機材料如玻璃等能很好的粘接,已經被廣泛應用于光伏封裝、建筑、汽車等領域。

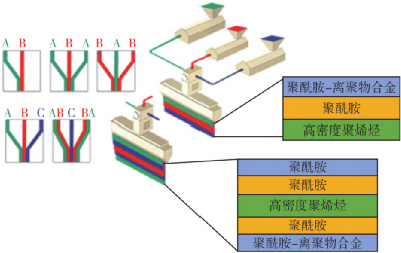

共擠背板中所使用到的共擠工藝是當下塑料工業中先進的加工方法之一,共擠工藝可以制備多組分的復合材料制品,如復合薄膜和復合板材等。

通過數臺擠出機,能將多層具有不同特性的物料在擠出過程中相互復合在一起,從而使得所制產品同時兼有不同材料的優良特性,性能上取長補短,能達到為了滿足特殊要求所具備的性能、外觀、對于氧氣和水分的阻隔能力、保溫性、熱粘接能力、強度和柔韌性等一系列優良性質。

這些具有多種優點的多層復合材料可以應用于許多領域中,同時在制備時可以大大降低產品的生產成本、簡化儀器的操作流程和降低設備投資,而且生產復合的過程中不涉及使用化學溶劑,是一種環境友好型的技術工藝。

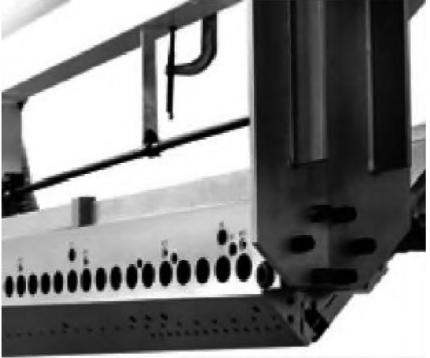

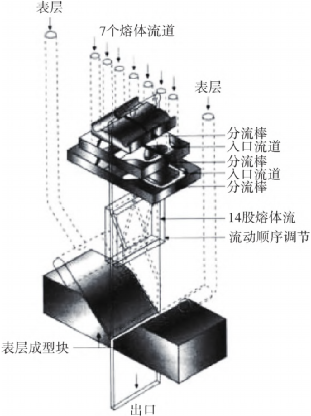

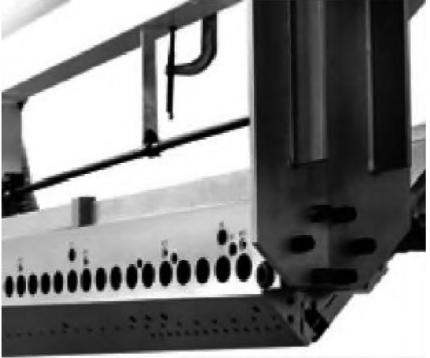

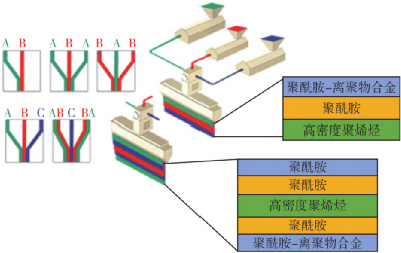

用于擠出復合薄膜的擠出機頭有2種形式,即多流道式共擠出機頭和喂料塊式共擠出機頭。

如圖6所示此種方法適用于流動性和加工溫度相近的材料,具有一定的局限性。

如圖7所示,這種工藝需要配備11臺擠出機同步擠出,可實現生產400余層乙烯?乙烯醇共聚物(EVOH)流延阻隔薄膜。

隨著技術的發展,擠出機向著節能降耗和多功能化的方向發展。

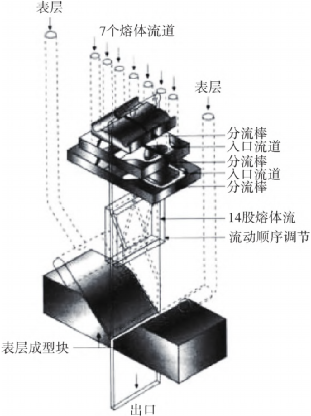

共擠背板就是將多種熱塑性樹脂,通過多臺擠出機分多層通過同一個模頭一次成型的背板新技術,其制備示意圖如圖8所示。

相較于層壓工藝,共擠背板的聚合物層以熔融狀態結合、粘接并擠壓在一起,在加工過程中可靈活改變層厚,避免多工序生產,故聚合物組分的流變性是限制共擠背板材料選擇的一個因素。制造的背板具有層間黏接力好、生產工藝簡單、生產環節避免溶劑型膠黏劑的使用,無溶劑揮發,不會產生環境污染、材料可回收利用等優點。

將EVA、PET和EVA分別提供給3臺擠出機,使用分層模頭來進行3層組分共擠結合成膜從而形成上層背板層,使用聚偏氟乙烯(PVDF)和聚甲基丙烯酸甲酯(PMMA)分別提供給2臺擠出機經分層模頭來實現2層組分共擠成膜,以此形成下層背板層。

同時通過在2個背板層間設置反光層的夾層構造方式,使進入其中的太陽光進行聚光反射,增加了透光度,從而對太陽能電池板進行二次照射,改善了光伏電池組件的轉化效率。

一種無氟多層共擠的太陽能電池背板材料,將改性聚碳酸酯層分別作為耐候層和粘接層,聚對苯二甲酸丁二醇酯作為中間層,通過雙螺桿擠出機擠出后采用多層共擠裝置進行共擠擠出,從而達到相鄰兩層之間的黏結。

在此工藝中沒有使用含氟材料和粘接劑,生產出來的共擠背板光學性能優異且成本低廉,復合膜的拉伸強度和柔韌性均得到顯著改善,高耐候性和抗水解性得到保證,延長了太陽能電池組件的使用壽命,在制備方法上較為簡便,可以考慮進行大規模生產,具有良好的應用前景。

EVA的耐候性不佳、易老化等缺點需要經過各種改性后才能更好應用于太陽能電池背板的粘接材料中。共混改性通過幾種材料不同比例的混合來提高EVA復合體系的拉伸強度、阻燃性能、抗紫外老化和粘接性能,更好地滿足應用需求。

相較于填充改性、化學接枝法和化學交聯法,它操作簡單,無需繁瑣的后處理步驟,成為眾多研究者們提升EVA性能的選擇之一。

新材料的不斷涌現促進了粘接材料的多樣化,未來太陽能背板粘接材料將不僅僅局限于EVA,還將向著聚氨酯材料、PVB、PDMS或樹脂類材料發展,它們的理化性質較EVA有明顯改善,可作為EVA的替代材料在太陽能電池組件中使用。

目前,針對一次成型的共擠背板已經有國內外廠商在進行研究和試產,由于技術壟斷和經濟逆全球化的影響,能大規模批量生產使用的背板還較少,共擠背板產業發展速度較慢。

面對國外廠商的技術管控,應加大國產化研發力度,對于共擠背板技術需要持續深入研究。

在尋找和研制更廉價且高性能原材料的同時,應盡量避免含氟材料的使用,努力做到環境友好型的共擠背板。同時,國內廠商也應與外國科技企業持續深入溝通,開展廣泛的交流合作,沖破技術阻礙,實現新型共擠背板完全國產化,提升我國光伏產業綜合競爭力。

原文始發于微信公眾號(光伏產業通):光伏背板粘接材料和共擠粘接技術