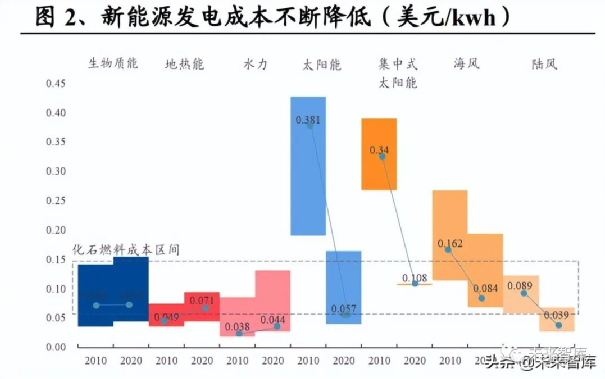

1、“提效降本”貫穿光伏歷史發展,未來進步仍有空間提效降本貫穿歷史發展,光伏發電進入全面化市場階段。在光伏技術,規模經濟,供應鏈和項目開發流程不斷改善的推動下,從2010年到2020年,規模以上太陽能光伏發電成本下降了85%。光伏組件平均功率由2010年的250-300W提升至2020年400-550W,預計到2030年有望提升至800-1200W。大型光伏電站的中標電價不斷降低,2021 年,沙特地區由于光照資源好,非系統成本低,其光伏電站中標價格已經低至1.04美分/kWh,中國最低中標電價為2.3美分/kWh,已于2021年實現全面平價上網,光伏發電已經全面擺脫補貼的限制,進入全面市場化發展階段。光伏降本仍有空間,低成本是光伏成為全球主流能源的必要條件。未來光伏要想發展成為全球主流能源,必須擁有低成本競爭力。對比化石燃料、生物質能、地熱能、水電、太陽能以及風能等一次能源,過去十年,在精準的政策扶持與產業規模效應的帶動下,風電光伏發電成本顯著降低,可再生能源逐步成為電力系統的支柱。目前光伏發電的成本已經與化石燃料成本區間(0.05-0.15美元/kWh)基本持平,而要想達到2050年光伏發電占比超過35%的目標,光伏發電成本必須全面低于化石燃料發電成本。根據IRENA的預測,2030年光伏發電成本最低將達到0.02美元/kWh,2050年低至0.014美元/kWh,與當前對比仍存在較大的降本空間。技術變革是光伏成本下降的最大驅動力,是決定電池光電轉換效率的關鍵因素。光伏產業鏈包含硅料、拉棒、硅片、電池及組件環節,過去十年間光伏效率提升顯著,這與光伏全產業鏈各環節技術的共同進步是分不開的。

其中包括硅料環節改良西門子法,單晶拉棒環節的RCZ法,硅片環節的金剛線切割法,電池環節的PERC電池技術以及組件環節的多主柵技術等,而當前技術進步的腳步仍未停歇,顆粒硅、CCZ、新型電池等技術有望進一步推動行業降本增效。

在光伏產業鏈眾多環節中,電池環節是技術進步的核心。電池技術路線決定了光伏產品的效率極限。

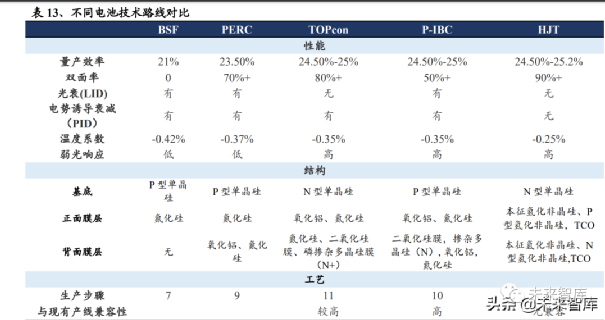

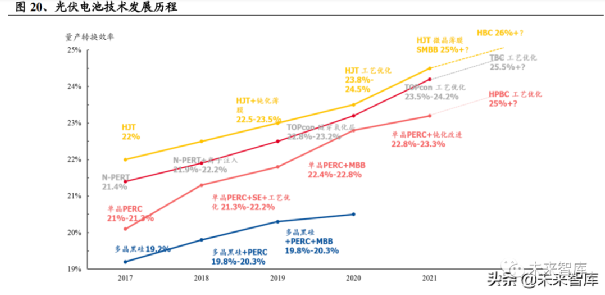

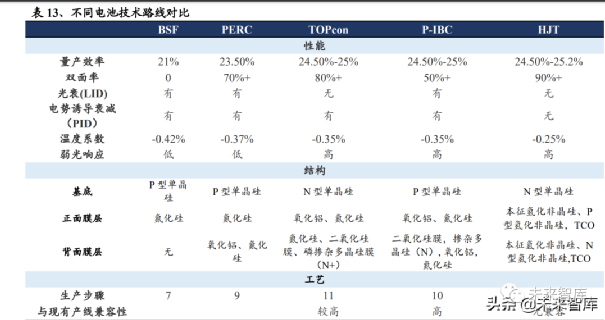

單晶PERC電池是光伏技術發展歷史上的重要轉折,為實現光伏發電平價上網做出了重要貢獻。隨著PERC電池量產效率的不斷提升,其當前效率已經達到23.5%,接近理論效率極限24.5%,行業亟需發展新一代電池技術,當前新型電池技術百花齊放,TOPcon,HJT,P-IBC成為下一代新技術的有力競爭者。

2、單晶取代多晶是前車之鑒,下一代新型技術風起云涌

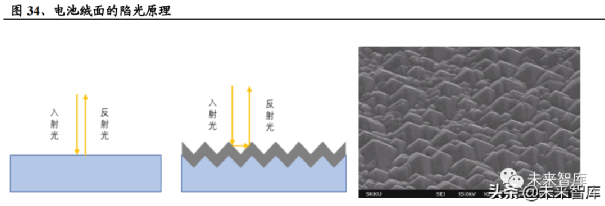

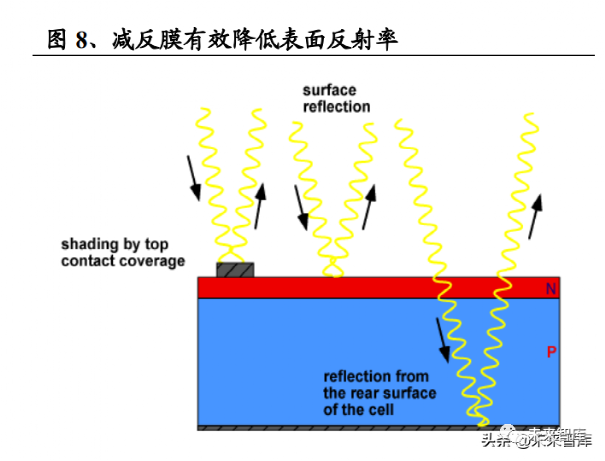

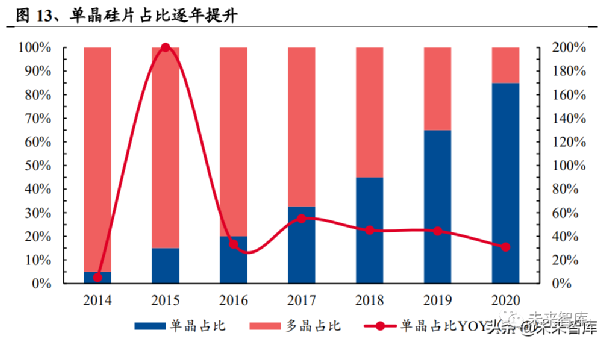

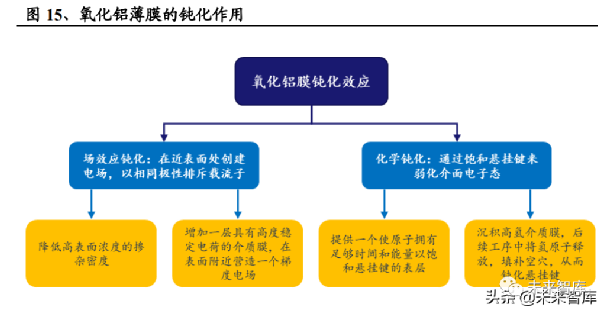

“光生伏特”效應是光伏發電的原理,它的發現使人類利用太陽能發電成為可能。1839年法國貝克勒爾做物理實驗時,發現了“光生伏特效應”。1954年,貝爾實驗室研制成功第一個實用價值的硅太陽能電池,紐約時報把這一突破性的成果稱為“無限陽光為人類文明服務的一個新時代的開始”。“光生伏特”效應指的是半導體在受到光照的條件下,光子能量激發價帶內的束縛電子穿過禁帶到達導帶成為自由電子,并在價帶中留下空穴,形成為空穴電子對,從而改變了材料的載流子濃度。在有外電路接入的情況下,電子和空穴少數載流子在擴散作用和PN結內建電場的共同的作用下按照特定的方向移動,從而產生電流。半導體電池材料的禁帶寬度決定了其短路電流和開路電壓,其中短路電流隨著禁帶寬度的減小而增加,開路電壓隨著禁帶寬度的減小而降低,因此適用于光伏發電材料的禁帶寬度應當有一個合適的范圍,當電池材料的禁帶寬度在1.1-1.6eV時,其理論光電轉換效率能夠達到29.43%。目前可用做光伏電池的材料主要是元素周期表中III-V主族材料,包括硅材料、砷化鎵、銅銦鎵硒,碲化鎘以及近年來發展比較快的有機化合物電池等。綜合各種材料的電學性能,安全性,資源豐富性,無毒無害性等各種因素,硅材料成為目前光伏行業中普遍使用的電池材料。光學損失和電學損失是影響光伏電池效率的兩大重要因素。盡管硅材料的理論電池效率能夠達到29.43%,但是目前在實驗室中硅電池的最高轉化效率為26.3%,主要是受光學損失和電學損失的影響。光學損失產生的主要原因是材料表面的反射損失。包括組件玻璃的反射,電池前表面和背表面的反射,電池柵線的遮擋等等。(2)通過減反膜降低反射率,例如玻璃減反膜,電池表面的氮化硅減反膜。(3)利用化學藥品對硅片表面進行腐蝕,形成絨面,增加陷光作用。(4)增加電池柵線高寬比,減少柵線遮擋損失,例如使用多主柵以及IBC電池技術。電學損失產生的主要原因是半導體材料體內及表面的復合。光子激發的空穴電子對只有在PN附近才會對光電轉換作出貢獻,在距離PN結太遠處產生的載流子,很有可能在移動到器件的電極之前就發生復合。半導體中復合率越低,開路電壓Voc越高,光電轉換效率就越高。隨著硅片質量的不斷提高,低成本薄片化的進程使得晶硅電池表面復合損失成為制約電池效率上限提升的關鍵因素。產生復合的主要原因首先跟材料本身的內部缺陷以及雜質等相關,例如單晶硅少子壽命要優于多晶硅,N型要優于P型;其次是由于高濃度的擴散在電池前表面引入大量的復合中心,通過改變光伏電池的結構,退火氫鈍化以及引入鈍化膜,隧穿膜等方式,可以有效延長半導體內光生載流子壽命,減少復合,從而提高光電轉化效率。因此使用N型硅片,改變電池結構(TOPcon,HJT)是降低電學損失的有效方式。單多晶電池技術路線之爭,以單晶的全面勝利而告終。過去一段時期,單多晶技術路線之爭一直是光伏行業爭論的焦點。多晶硅片中硅原子排列的晶向各不相同,不同的晶面交接處有大量的晶界,晶格缺陷和晶界處的雜質引入了大量的少數載流子復合中心,因此降低了多晶電池的轉化效率。而單晶硅片具有完整的晶格排列,其位錯密度和金屬雜質比多晶硅片小得多,因此具有更高的少子壽命。與多晶硅相比,單晶硅在晶體品質、電學性能、轉換效率方面都具備顯著的優勢,然而由于其成本居高不下,一直不被下游廠商所接受,多晶技術在過去較長時期內一直占據主要市場份額。自2015年起,單晶憑借連續直拉法,金剛線切割,PERC電池等一系列的技術升級實現降本增效,性價比大幅提高,逐漸縮小與多晶之間的差距,并最終實現逆轉,2020年單晶硅占比已經達到85%,成為當前的主流技術。2016年之前,BSF鋁背場電池是主流電池技術,市占率一度超過90%。2018年之后,單晶PERC市占率以每年20%左右的百分比提升,并在19年反超BSF,成為主流電池技術。2020年單晶PERC市占率達到85%左右。PERC,即鈍化發射極和背面電池技術,最早在20世紀80年代由澳大利亞科學家MartinGreen提出。電池與傳統鋁背電場(BSF)電池的主要區別在于其在電池的背面添加一層氧化鋁和氮化硅鈍化膜。由于硅片表面和內部的雜質和缺陷會帶來電學損失,因此需要增加鈍化膜來降低表面載流子的復合來減小缺陷帶來的影響,從而保障電池效率。PERC氧化鋁薄膜具備良好的場效應和化學鈍化效果。鈍化效果指的是通過減少空穴-電子對的復合,延長少子壽命來減少電學損失,從而提高光電轉換效率。根據鈍化機理的不同,又可以分為場效應鈍化和化學鈍化,其中場效應鈍化指的是在界面處形成電場,以同極相斥效應來阻止少子在界面處的復合。化學鈍化指的是通過飽和懸掛鍵來弱化界面電子態,減少復合中心。氧化鋁的固定負電荷密度高達1013/cm3,在沉積過程中,負電荷恰好在氧化鋁和硅晶表面交界處,具備良好的場鈍化效果。而氧化鋁薄膜在制備的過程中同時扮演著高效氫原子儲庫的作用,能夠在熱處理過程中提供充足的氫原子,飽和硅表面懸掛鍵,起到良好的化學鈍化效果。兩種鈍化效應的疊加,使得電池效率顯著提升,鍍膜后的PERC電池效率較BSF高出1%以上。PERC電池設備國產化加速了PERC對BSF電池的替代。沉積氧化鋁的方法主要有等離子體增強化學氣相沉積(PECVD)和原子層沉積(ALD)兩種,其中前者已經廣泛應用于氮化硅的沉積,后者源自半導體工藝。2012-2015年,早期的設備供應商以海外供應商為主,引領市場的瑞士MeyerBurger公司率先開發出正反面沉積的三合一板式PECVD,德國CT開發出管式PECVD設備,SoLayTech則以ALD設備為主,三種設備都在電池廠家得到了規模化的應用,以晶澳科技為代表的國內電池制造企業開始技改升級,布局PERC技術,而彼時國內設備商還處于起步階段,與國外設備差距較大。2015-2017年,在“領跑者計劃”的推動下,PERC電池迎來爆發,國內PERC產能從4.5GW增至28.9GW,與此同時,國內PERC設備逐步成熟,取得階段性成果,捷佳偉創管式PECVD設備、理想ALD設備出貨量逐步增加。2018-2020年,PERC設備進口替代完成,設備成本大幅降低,目前PERC全產線設備投資已經下降至1-1.5億元/GW,進一步加速了PERC對BSF的替代。愛旭股份,通威股份,潤陽光伏等憑借PERC技術實現彎道超車,迅速崛起成長為電池龍頭企業。- 未來技術趨勢:高效技術百花齊放,新一代電池蓄勢待發

光伏電池按照材料類型可分為晶硅電池和薄膜電池;按照晶體類型可分為多晶硅電池和單晶硅電池;按照摻雜類型可分為P型電池和N型電池;按照電池結構可分為BSF,PERC,TOPcon,HJT和IBC電池等。盡管電池的材料和結構多種多樣,但效率提升原理萬變不離其宗,最終都歸結到減少電學損失和減少光學損失兩種路徑之上。- N型電池:更高的少子壽命減少電學損失,引領下一代新技術發展

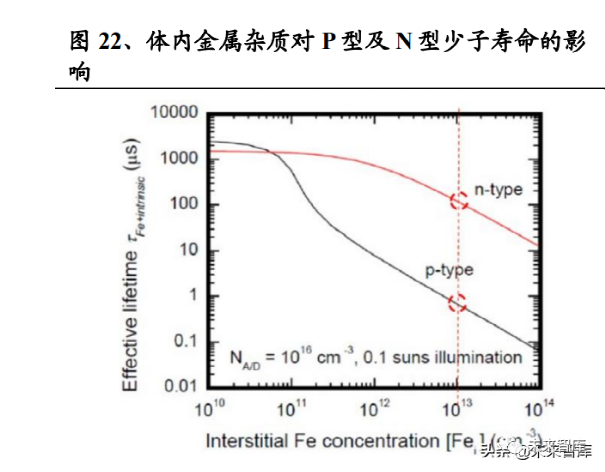

相對于P型硅片而言,以N型硅片為基底的太陽電池在發電效率的提升方面有諸多優勢,主要體現在降低電學損失方面:N型電池理論效率極限更高,晶硅電池按照摻雜類型的不同可分為P型電池和N型電池。目前單晶PERC已經在性價比和效率上戰勝多晶,成為當前主流電池技術。然而由于PERC電池結構本身的特性,其理論極限效率約24.5%,當前領先的電池廠家量產化平均效率已達23.4%左右,未來PERC電池進一步提效空間有限。根據德國ISFH研究,N型單面TOPcon電池理論效率極限為27.1%,雙面多晶硅鈍化TOPcon為28.7%,異質結電池理論效率極限為27.5%。因此相較于P型電池,N型電池在未來擁有更高的效率提升空間。N型硅片具有更高的少子壽命和雜質容忍度。N型硅片和P型硅片的區別在于硅材料中所摻雜的元素不同,P型硅片中主要摻雜硼或鎵,少子為電子,而N型硅片中摻雜元素為磷,少子為空穴。由于帶正電荷的Fe、Cu、Ni等金屬元素具有很強的捕獲少子電子的能力,而對于少子空穴的捕獲能力比較弱,所以在相同金屬雜質的情況下,N型硅片的少子壽命要明顯高于P型硅片,根據研究表明,N型硅片無論是對表面金屬雜質,還是對體內雜質,都具有良好的抗污特性。相同電阻率的N型CZ硅片的少子壽命比P型硅片的高出1~2個數量級,達到毫秒級。對于10^13(atoms/cm^3)的Fe體污染,N型少子壽命由1100下降至100,而P型由1300下降至0.8。材料的少子壽命越高,光電轉換效率越高,因此N型硅片具有更高的轉換效率。光致衰減現象指的是光伏電池組件在初始光照情況下,效率發生大幅衰減的現象。P型硅片在光照或者電流的注入下,摻雜的硼元素會與氧形成硼氧復合體。該復合體存在沒有飽和的化學鍵,因此會捕捉光照產生的載流子,從而降低載流子的壽命。硅片中的硼、氧含量越大,產生的硼氧復合體越多,少子壽命降低的幅度就越大,而摻磷的N型晶體硅中硼含量極低,所以幾乎沒有光致衰減效應的存在。目前產業界緩解P型光衰主要思路是降低硼或氧含量,通過使用高純坩堝進行單晶生長可以降低氧含量,使用硼鎵共摻雜降低硼含量,前者會增加硅片生產成本,后者會降低電池效率。而使用N型硅片則不存在光衰問題。N型電池市場份額將有望持續提升。N型硅片相較于P型硅片具有諸多優勢,過去由于N型硅片中的磷原子與硅相溶性較差,分凝系數低,電阻率均一性差,工藝技術不成熟,成本較高,限制了N型硅片的發展。隨著N型硅片工藝水平的逐步提高、吸雜工藝的普及化以及TOPcon和HJT電池逐步實現規模化,未來N型硅片的市場份額有望持續提升,逐步實現對P型市占率的超越。- IBC電池:表面無柵線減少光學損失,可與任何電池新技術疊加

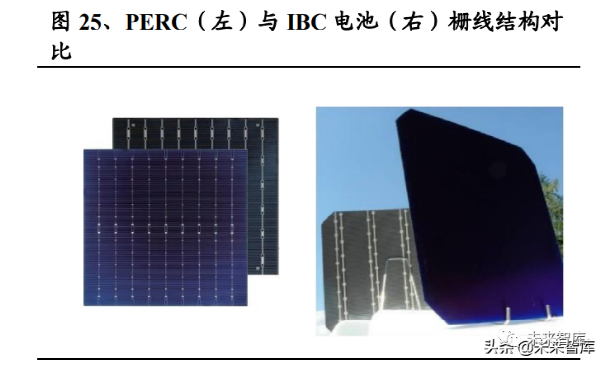

IBC,指交叉背接觸電池是Schwartz和Lammert于1975年提出來的,將電池的發射區電極和基區電極均設計于電池背面且以交叉的形式排布的一種太陽能電池。IBC太陽電池最顯著的特點是PN結和金屬接觸都處于太陽電池的背部,前表面徹底避免了金屬柵線電極的遮擋,結合前表面的金字塔絨面結構和減反層組成的陷光結構,能夠最大限度地利用入射光,減少光學損失,具有更高的短路電流,同時,背部采用優化的金屬柵線電極,降低了串聯電阻。IBC結構理論上可將光電轉換效率提升0.6-0.7%。以10BB的182PERC電池為例,主柵線寬度為0.1mm,細柵線寬度為30μm,柵線遮擋面積約為990mm2,占電池總面積的2.9%,按照23.5%的電池效率計算,將正面柵線移除后,理論上電池效率可提升0.68%。

因此,移除正面柵線能夠顯著降低光學損失,實現入射光子的最大化利用,是提高光電轉換效率的有效方式。IBC萬能結構可與任何一種電池新技術相疊加。IBC通過轉移正面柵線來提高電池效率的方式,使得其成為一種萬能的結構,可以與任何一種電池新技術疊加,IBC與TOPcon電池疊加可形成TBC電池,與HJT電池疊加可形成HBC電池,與P型PERC電池疊加則形成PBC電池,均有較為顯著的提效效果。

IBC電池對基體材料要求較高,需要較高的少子壽命。因為IBC電池屬于背結電池,為使光生載流子在到達背面p-n結前盡可能少的或完全不被復合掉,就需要較高的少子擴散長度,因此IBC電池需采用高少子壽命的P型硅片,或者N型硅片,以保證更高的載流子收集率。

3、短期內TOPcon及P-IBC共同發展,長期HJT技術有望形成統一路線

- 發展歷史:你追我趕,各項電池技術紛紛實現從實驗室到產業化

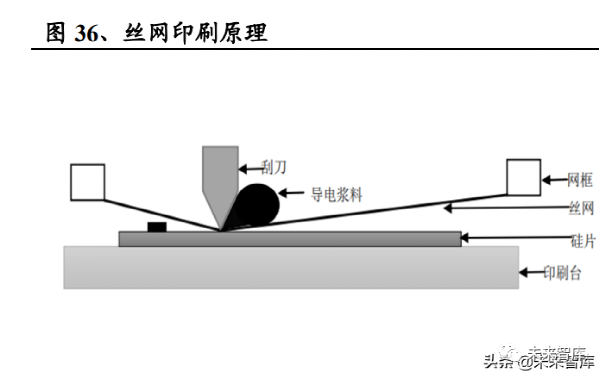

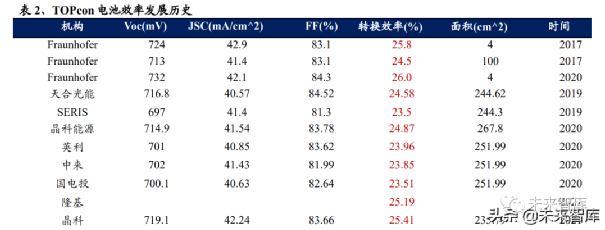

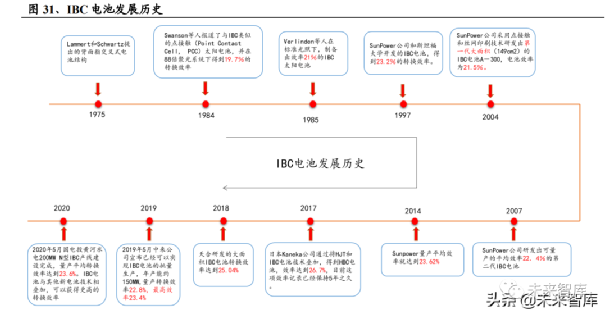

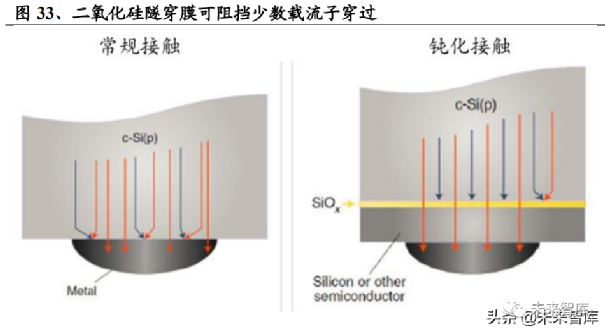

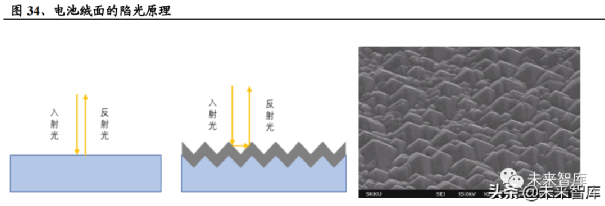

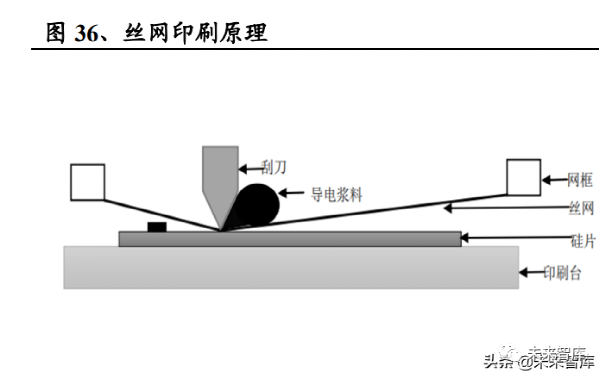

電池技術的發展必然要經歷實驗室階段,小試階段,中試階段才能最終達到產業化階段。TOPcon和HJT是目前行業內兩種以N型硅片為基底的主流技術,兩者相比各有優劣勢,經過多年的研發,均已進入量產轉化階段。其中Topcon由于與現有的PERC電池產線具有良好的兼容性,技術工藝上相對更加成熟穩定,已經具備性價比優勢。HJT作為一種與現有產線不兼容的全新電池結構,效率起點高,未來提升空間大,但當前還面臨成本壓力問題。P-IBC技術是P型高效技術的延續,它結合了PERC電池,TOPcon電池和IBC電池的結構優點,將P型電池的效率潛力發揮到最大,成本優勢突出,目前也已具備量產性價比。TOPCon電池:全稱隧穿氧化層鈍化接觸電池,是一種使用超薄隧穿氧化層和摻雜多晶硅層作為鈍化層結構的太陽電池,同時兼具良好的接觸性能,可以極大地提升太陽能電池的效率。2013年德國Fraunhofer研究所在N型PERT結構基礎上,首次提出TOPCon結構;2017年Fraunhofer研究所在實驗室TOPcon電池上取得25.8%的效率記錄;2019年,天合光能在面積為244.62平方厘米的n型襯底上制備出正面最高效率為24.58%的實驗室電池,并獲德國哈梅林太陽能研究所(ISFH)下屬的檢測實驗室認證,同年,天合光能i-TOPCon雙面電池大規模量產正面平均轉換效率突破23%。2021年,晶科能源TOPcon電池在權威第三方測試認證機構日本JET檢測實驗室標定全面積電池最高轉化效率達到25.4%,成為商業化全面積電池效率記錄的保持者,為后續的N型TOPCon電池的擴產奠定基礎。HJT電池:傳統晶體硅太陽電池的p-n結都是由導電類型相反的同一種材料——晶體硅組成的,屬于同質結電池。而異質結(HJT)就是指由兩種不同的半導體材料組成的結。其工作基本原理與普通太陽能電池相同,都是利用PN結的原理產生光生電流,不同的是HJT電池的發射級是一層非常薄的非晶硅層,然而由于非晶硅本身的特性以及晶格失配產生的缺陷,使得產生的載流子在接觸表面附近很容易復合,因此要在晶體硅和非晶硅之間添加一層本征非晶硅薄層來減小載流子的復合。從上世紀80年代,實驗室就開始研究晶體硅和非晶硅疊加的電池,1990年最先由日本的三洋公司提出異質結的基本結構。2015年三洋的HJT專利保護結束,專利壁壘消除,國內外電池企業開始大力發展和推廣HJT量產化技術。2015-2020年間,國內光伏企業快速發展,國產電池制造裝備崛起,光伏量產技術研發的中心由歐洲轉移至中國,早期的技術積累疊加光伏設備成本大幅降低,為異質結的量產化發展鋪平道路,漢能,中智,通威,阿特斯,邁為,東方日升,華晟,隆基等成為國內HJT領先企業。2021年6月初,隆基綠能公布其量產HJT轉化效率達到25.26%;10月,隆基再次刷新HJT電池效率記錄,實驗室效率達到26.3%,是異質結電池的一大突破。2022年隆基在全尺寸(M6尺寸,面積274.3cm2)單晶硅片上,創造了轉換效率為25.47%的大尺寸P型光伏電池效率世界紀錄,進一步驗證了低成本異質結量產技術的可行性。IBC電池早最是由Lammert和Schwartz在1975年提出的背面指交叉式電池結構。美國的Sunpower公司是IBC電池的領軍者和開拓者,2014年其量產平均效率就達到23.62%,2015年實驗室效率達到25.2%;2018年天合研發的大面積IBC電池轉換效率達到25.04%;2019年5月中來公司宣布已經可以實現IBC電池的批量生產,年產能約150MW,量產轉換效率22.8%,最高效率23.4%。2020年5月國電投黃河水電200MWN型IBC產線建設完成,量產平均轉換效率達到23.6%。IBC電池與其他新電池技術相疊加,可以獲得更高的轉換效率,2017年3月,日本Kaneka公司通過將HJT和IBC電池技術疊加,得到HBC電池,效率達到26.7%,目前這項效率記錄已經保持5年之久。光伏電池的結構是影響電池效率的關鍵因素,PN結是光伏發電的核心,基底上下不同的膜層,根據原理的不同,均起到了提升發電效率的作用。光伏電池中常用的膜層包括氮化硅膜,氧化鋁膜,二氧化硅膜,非晶硅膜,透明導電膜等。PERC,TOPcon,HJT,P-IBC等電池技術通過使用不同的膜層來達到提效目的。氮化硅膜:減反作用和鈍化作用。減反射膜原理在于利用光在不同界面處的反射進行干涉相消。當膜層的光學厚度為某一波長的1/4時,則利用光波180°的相位差可以進行疊加相消,氮化硅的折射率為1.9,是最佳的電池減反膜材料。此外,氮化硅膜在制備的過程中可引入大量的氫原子,經退火后起到良好的氫鈍化作用。氧化鋁膜:鈍化作用。硅片在生長時硅原子的周期性被打亂而產生懸空鍵,容易形成復合中心,從而降低電池效率。氧化鋁具有較高的固定負電荷密度,可以大幅減少少數載流子到達表層,另一方面也扮演著氫原子存儲的作用,在熱處理時可提供充足的氫原子,通過飽和懸空鍵來弱化界面電子態。二氧化硅+摻雜多晶硅:隧穿作用和鈍化作用。二氧化硅隧穿膜最佳厚度在1.2nm,其作用在于使多數載流子(電子)通過隧穿效應穿過氧化層,但少數載流子(空穴)被阻擋,從而進一步降低了載流子復合效應。摻雜多晶硅層一方面起到保護二氧化硅層的作用,另一方面會增加電子或空穴在氧化硅中的隧穿概率,因此,多晶硅層的摻雜濃度越高,太陽能電池的開路電壓和效率就越高。氫化非晶硅膜:鈍化作用和PN結作用。氫化非晶硅膜與晶體硅基底之間能夠形成良好的界面鈍化,主要應用在異質結電池中,由于非晶硅層內存在H鍵,可以飽和其內部懸掛鍵,對異質結界面進行鈍化從而減少界面缺陷對載流子的復合,有效載流子數量增多,組件能獲得更高的開路電壓。HJT電池由于在PN結成結的同時完成了單晶硅的表面鈍化,大大降低了表面、界面漏電流,電池效率較傳統晶硅電池有較大幅度的提升。電池結構的復雜程度決定了電池量產的工藝步驟,同時也決定了設備投資成本,生產良率,產線兼容性以及量產難易程度。光伏電池的生產工藝主要包括清洗制絨,由于不同電池技術的結構存在差異,生產工藝也不盡相同。從生產步驟上來看工藝步驟由少到多分別為HJT,BSF,PERC,P-IBC,TOPcon,從兼容性上來看同質結電池PERC,TOPcon,P-IBC電池之間兼容性較強,HJT電池由于采用異質結的創新性結構,工藝上不具備兼容性。電池制備的基礎工藝包括清洗制絨,擴散,清洗刻蝕,鍍膜,激光開槽,絲印燒結等步驟。由于硅片在切割過程中表面會產生大量的油污,金屬污染和機械損傷,因此要對硅片進行酸洗(多晶)或者堿洗(單晶),利用各向同行和各向異性原理對硅片表面進行腐蝕,去除硅片表面機械損傷層;清除表面油污和金屬雜質,形成潔凈表面;形成起伏不平的絨面,使入射光在表面進行多次反射和折射,延長光程,減少光學損失,金剛線切割硅片經過清洗制絨后表面反射率可從50%降低至15%以下。 (2)擴散使用液態磷源(三氯氧磷)/硼源(硼酸三甲酯等)在高溫作用下在硅片表面擴散沉積,主要作用是形成電池的PN結,根據摻雜元素的不同分為磷擴散和硼擴散,其中P型硅片采用磷擴散,N型硅片需進行硼擴散。由于硼原子在硅中的固溶度較低,因此其擴散難度比磷擴散更高,溫度需要達到950-1050℃,成膜時間達到240min。因此N型電池所需成本更高,制備難度更大。擴散過程中磷(硼)會與硅形成磷硅玻璃層PSG(或硼硅玻璃層BSG),為富含磷元素的二氧化硅層,對后續工藝產生不良影響,并且可能導致PN結漏電,因此需要使用化學試劑對PSG(BSG)層進行刻蝕清洗。鍍膜是光伏電池制備中的重要工藝,光伏電池根據結構的不同,鈍化膜層的種類較多,不同材料的膜層需要使用不同的鍍膜方法進行制備。主要方法可分為物理氣相沉積PVD、化學氣相沉積CVD、原子層沉積ALD。在光伏行業中應用較多的包括PECVD,ALD,LPCVD,PVD等技術。PECVD(等離子體化學氣象沉積):借助微波或射頻等使含有薄膜組成原子的氣體,在局部形成等活性較強的離子體,在基片上沉積出薄膜。主要用于制備氮化硅,氧化鋁及非晶硅膜層中,在PERC,TOPcon,HJT,P-IBC電池技術中均有應用。ALD(原子層沉積):通過將氣相前驅體脈沖交替地通入反應器并在沉積基體上化學吸附并反應而形成沉積膜的一種方法。主要用于制備氧化鋁膜層,應用于PERC,TOPcon和P-IBC技術。LPCVD(低壓化學氣象沉積):用加熱的方式在低壓條件下使氣態化合物在基片表面反應并淀積形成穩定固體薄膜,主要用于制備二氧化硅和摻雜多晶硅層,應用于TOPcon和P-IBC技術。PVD(物理氣象沉積):在真空條件下,采用大電流的電弧放電技術,利用氣體放電使靶材蒸發并使被蒸發物質與氣體都發生電離,利用電場的加速作用,使被蒸發物質及其反應產物沉積。主要用于制備透明導電膜,應用于HJT技術。激光的作用主要包括激光摻雜和激光開鑿。激光摻雜(SE)用于電池表現選擇性摻雜;激光消融用于電池背面局部膜層開槽,使背場與硅基底形成局部接觸。

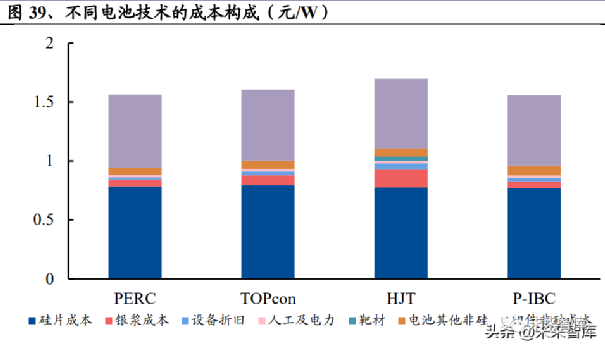

(2)擴散使用液態磷源(三氯氧磷)/硼源(硼酸三甲酯等)在高溫作用下在硅片表面擴散沉積,主要作用是形成電池的PN結,根據摻雜元素的不同分為磷擴散和硼擴散,其中P型硅片采用磷擴散,N型硅片需進行硼擴散。由于硼原子在硅中的固溶度較低,因此其擴散難度比磷擴散更高,溫度需要達到950-1050℃,成膜時間達到240min。因此N型電池所需成本更高,制備難度更大。擴散過程中磷(硼)會與硅形成磷硅玻璃層PSG(或硼硅玻璃層BSG),為富含磷元素的二氧化硅層,對后續工藝產生不良影響,并且可能導致PN結漏電,因此需要使用化學試劑對PSG(BSG)層進行刻蝕清洗。鍍膜是光伏電池制備中的重要工藝,光伏電池根據結構的不同,鈍化膜層的種類較多,不同材料的膜層需要使用不同的鍍膜方法進行制備。主要方法可分為物理氣相沉積PVD、化學氣相沉積CVD、原子層沉積ALD。在光伏行業中應用較多的包括PECVD,ALD,LPCVD,PVD等技術。PECVD(等離子體化學氣象沉積):借助微波或射頻等使含有薄膜組成原子的氣體,在局部形成等活性較強的離子體,在基片上沉積出薄膜。主要用于制備氮化硅,氧化鋁及非晶硅膜層中,在PERC,TOPcon,HJT,P-IBC電池技術中均有應用。ALD(原子層沉積):通過將氣相前驅體脈沖交替地通入反應器并在沉積基體上化學吸附并反應而形成沉積膜的一種方法。主要用于制備氧化鋁膜層,應用于PERC,TOPcon和P-IBC技術。LPCVD(低壓化學氣象沉積):用加熱的方式在低壓條件下使氣態化合物在基片表面反應并淀積形成穩定固體薄膜,主要用于制備二氧化硅和摻雜多晶硅層,應用于TOPcon和P-IBC技術。PVD(物理氣象沉積):在真空條件下,采用大電流的電弧放電技術,利用氣體放電使靶材蒸發并使被蒸發物質與氣體都發生電離,利用電場的加速作用,使被蒸發物質及其反應產物沉積。主要用于制備透明導電膜,應用于HJT技術。激光的作用主要包括激光摻雜和激光開鑿。激光摻雜(SE)用于電池表現選擇性摻雜;激光消融用于電池背面局部膜層開槽,使背場與硅基底形成局部接觸。 (6)絲印燒結光伏電池表面膜層不具備收集電子及空穴的能力,因此需要在電池的正背面印刷銀漿或鋁漿,并通過高溫燒結形成良好的金屬半導體接觸,將光生載流子導出至外電路中形成電流。由于電池技術的的升級,工藝和設備變得更加復雜,初始投資成本更高,其中TOPcon,P-IBC的設備投資成本較為接近,較PERC增加9000萬元/GW左右,而HJT設備較貴,約為PERC設備的3倍。PERC電池工藝流程包括清洗制絨,磷擴散,激光摻雜SE,刻蝕,鍍氮化硅膜,氧化鋁膜,激光開槽和絲網印刷,總體設備投資1.2-1.6億元/GW,按照7年折舊計算,折合設備成本0.019元/W。TOPcon電池由于需要使用N型硅片,并增加了二氧化硅隧穿層和多晶硅膜,因此在PERC電池設備的基礎上增加了硼擴散,LPCVD和鍍膜清洗設備,減少了激光設備,整體投資在2.1-2.5億元/GW,按照7年折舊計算,折合設備成本0.031元/W,較PERC高0.012元/W。P-IBC電池工藝依舊使用的是P型硅片,但增加了二氧化硅隧穿層,多晶硅膜,并對激光設備進行了升級,因此在PERC電池設備的基礎上增加了LPCVD,鍍膜清洗設備,并對激光設備進行了升級,整體投資在2.2-2.6億元/GW,按照7年折舊計算,折合設備成本0.033元/W,較PERC高0.014元/W。HJT設備與其他電池技術不兼容,主要包括制絨,PECVD,PVD和絲網印刷設備,總投資3.8-4.5億元,按照7年折舊計算,折合設備成本0.057元/W,設備成本較高。成本是企業在進行新技術路線選擇時的核心考量因素。以PERC技術組件端總成本作為參考標準,在假設條件下,TOPcon較PERC成本高0.04元/W,P-IBC成本與PERC幾乎持平,HJT成本高出0.14元/W。考慮高效組件0.1元左右的溢價,TOPcon與P-IBC電池目前均已具備量產性價比。假設條件:理想狀態下PERC,TOPcon,HJT,P-IBC的效率分別為23.50%,24.80%,24.95%,24.80%,良率分別為98.5%,96.5%,97.5%,95.0%。硅片端:硅片端成本差異主要來源于基地材料的選擇和硅片的厚度。硅片材料方面TOPcon和HJT使用N型硅片,PERC和P-IBC使用P型硅片,硅片厚度方面TOPcon,PERC,P-IBC均采用高溫工藝,使用厚度為160μm的硅片,HJT低溫工藝可使用150μm硅片。N型硅片價格較P型高5-8%,則PERC,TOPcon,HJT,P-IBC硅片端成本分別為0.78、0.80、0.78、0.77元/W。電池端:電池端成本差異主要來源于銀漿耗量和設備折舊。銀漿耗量方面PERC,TOPcon,HJT,P-IBC分別為80、120、165、80mg/片,設備投資分別為1.3、2.1、3.8、2.2億元/GW。則PERC,TOPcon,HJT,P-IBC電池端綜合成本分別為0.94、1.00、1.11、0.96元/W。組件端:組件端成本差異主要來源于組件功率和非硅成本。按照PERC,TOPcon,HJT,P-IBC功率分別為550、570、575、570W計算,組件端綜合成本分別為1.56、1.60、1.70、1.56元/W。從最終組件端綜合成本來看,當前P-IBC電池已經具備成本優勢,TOPcon成本較PERC稍高,HJT電池成本還需進一步下降。溢價:TOPcon高效組件產品溢價約為0.1元/W。新型產品性價比除了考慮絕對成本優勢外,還需考慮高功率溢價優勢。參考PVinfolink數據,2017-2020年間,單晶組件相對于多晶組件長期保持8%-10%的價格溢價,大尺寸(182及210)高功率組件產品相對于常規功率組件也能保持一定溢價。根據湖南省電力設計院測算,TOPcon組件由于具有更高的轉換效率,低溫度系數,雙面率和弱光響應能力,因此具有更高的發電小時數,能夠有效節省安裝費,支架,樁基,線纜等系統BOS成本。按照TOPcon組件相對PERC組件溢價0.15元/W進行測算,其度電成本LCOE仍然能夠比PERC系統低1.35%,高效優勢突出。從歷史經驗和最新中標結果來看,由于高效產品單位面積內功率更高,能夠為電站客戶節約BOS成本并降低度電成本LCOE,因此售價方面能夠享受一定溢價。綜合考慮下,TOPcon與P-IBC當前已具備擴產性價比,產能方面有望快速放量。

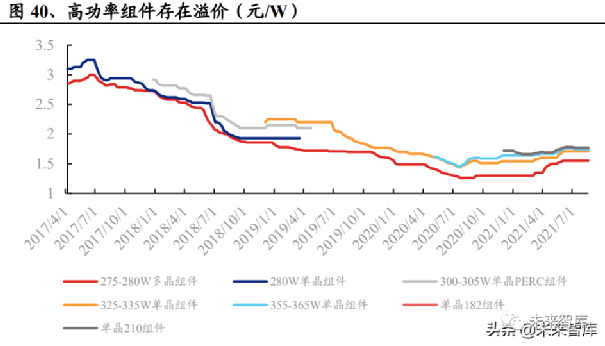

(6)絲印燒結光伏電池表面膜層不具備收集電子及空穴的能力,因此需要在電池的正背面印刷銀漿或鋁漿,并通過高溫燒結形成良好的金屬半導體接觸,將光生載流子導出至外電路中形成電流。由于電池技術的的升級,工藝和設備變得更加復雜,初始投資成本更高,其中TOPcon,P-IBC的設備投資成本較為接近,較PERC增加9000萬元/GW左右,而HJT設備較貴,約為PERC設備的3倍。PERC電池工藝流程包括清洗制絨,磷擴散,激光摻雜SE,刻蝕,鍍氮化硅膜,氧化鋁膜,激光開槽和絲網印刷,總體設備投資1.2-1.6億元/GW,按照7年折舊計算,折合設備成本0.019元/W。TOPcon電池由于需要使用N型硅片,并增加了二氧化硅隧穿層和多晶硅膜,因此在PERC電池設備的基礎上增加了硼擴散,LPCVD和鍍膜清洗設備,減少了激光設備,整體投資在2.1-2.5億元/GW,按照7年折舊計算,折合設備成本0.031元/W,較PERC高0.012元/W。P-IBC電池工藝依舊使用的是P型硅片,但增加了二氧化硅隧穿層,多晶硅膜,并對激光設備進行了升級,因此在PERC電池設備的基礎上增加了LPCVD,鍍膜清洗設備,并對激光設備進行了升級,整體投資在2.2-2.6億元/GW,按照7年折舊計算,折合設備成本0.033元/W,較PERC高0.014元/W。HJT設備與其他電池技術不兼容,主要包括制絨,PECVD,PVD和絲網印刷設備,總投資3.8-4.5億元,按照7年折舊計算,折合設備成本0.057元/W,設備成本較高。成本是企業在進行新技術路線選擇時的核心考量因素。以PERC技術組件端總成本作為參考標準,在假設條件下,TOPcon較PERC成本高0.04元/W,P-IBC成本與PERC幾乎持平,HJT成本高出0.14元/W。考慮高效組件0.1元左右的溢價,TOPcon與P-IBC電池目前均已具備量產性價比。假設條件:理想狀態下PERC,TOPcon,HJT,P-IBC的效率分別為23.50%,24.80%,24.95%,24.80%,良率分別為98.5%,96.5%,97.5%,95.0%。硅片端:硅片端成本差異主要來源于基地材料的選擇和硅片的厚度。硅片材料方面TOPcon和HJT使用N型硅片,PERC和P-IBC使用P型硅片,硅片厚度方面TOPcon,PERC,P-IBC均采用高溫工藝,使用厚度為160μm的硅片,HJT低溫工藝可使用150μm硅片。N型硅片價格較P型高5-8%,則PERC,TOPcon,HJT,P-IBC硅片端成本分別為0.78、0.80、0.78、0.77元/W。電池端:電池端成本差異主要來源于銀漿耗量和設備折舊。銀漿耗量方面PERC,TOPcon,HJT,P-IBC分別為80、120、165、80mg/片,設備投資分別為1.3、2.1、3.8、2.2億元/GW。則PERC,TOPcon,HJT,P-IBC電池端綜合成本分別為0.94、1.00、1.11、0.96元/W。組件端:組件端成本差異主要來源于組件功率和非硅成本。按照PERC,TOPcon,HJT,P-IBC功率分別為550、570、575、570W計算,組件端綜合成本分別為1.56、1.60、1.70、1.56元/W。從最終組件端綜合成本來看,當前P-IBC電池已經具備成本優勢,TOPcon成本較PERC稍高,HJT電池成本還需進一步下降。溢價:TOPcon高效組件產品溢價約為0.1元/W。新型產品性價比除了考慮絕對成本優勢外,還需考慮高功率溢價優勢。參考PVinfolink數據,2017-2020年間,單晶組件相對于多晶組件長期保持8%-10%的價格溢價,大尺寸(182及210)高功率組件產品相對于常規功率組件也能保持一定溢價。根據湖南省電力設計院測算,TOPcon組件由于具有更高的轉換效率,低溫度系數,雙面率和弱光響應能力,因此具有更高的發電小時數,能夠有效節省安裝費,支架,樁基,線纜等系統BOS成本。按照TOPcon組件相對PERC組件溢價0.15元/W進行測算,其度電成本LCOE仍然能夠比PERC系統低1.35%,高效優勢突出。從歷史經驗和最新中標結果來看,由于高效產品單位面積內功率更高,能夠為電站客戶節約BOS成本并降低度電成本LCOE,因此售價方面能夠享受一定溢價。綜合考慮下,TOPcon與P-IBC當前已具備擴產性價比,產能方面有望快速放量。- 擴張趨勢:短期內TOPcon與P-IBC有望快速放量

2022年將以TOPcon放量為主,新建產能會優先考慮N型TOPcon電池技術。TOPcon電池作為一種大眾化的技術路線,已經具備量產性價比,2022年會率先大規模上量。晶科能源是N型TOPcon技術領頭軍,合肥及尖山共16GW項目即將完成爬坡滿產,預計全年TOPcon組件出貨量將達到10GW。晶科能源上半年的產能爬坡情況將影響后續行業對N型TOPcon的擴產計劃,包括晶澳,天合,鈞達,通威在內主流企業均有TOPcon相關擴產計劃。預計22年新上TOPcon產能將達到49.8GW(包括在建和招標中的項目),TOPcon大規模產業化將于今年爆發。隆基是P-IBC技術領軍者,結合上下游硅片及組件端優勢形成P-IBC技術護城河。P-IBC技術結合P型TOPcon和IBC工藝,對上下游配套要求較高,一方面要求使用高體少子壽命硅片,另一方面需要優化組件焊接端匹配電池背面指交叉柵線,對一體化企業規模和研發能力要求較高,因此其他企業在技術跟隨方面存在一定難度。目前隆基泰州正在進行4GW新技術廠房改建,預計8月份建成投產,西咸共15GW產能也將采用新技術,預計將于9月開始陸續投產。異質結電池新舊玩家眾多,短期還需進一步降低成本,長期有望形成統一技術路線。截至2021年底國內HJT產能約為5.57GW,2022年待建產能4.8GW,2022年底至少具備10GW的異質結產能。國內參與企業主要有兩類,一是傳統電池企業布局異質結:通威,阿特斯,東方日升,晶澳,隆基,愛旭等。傳統企業除通威1GW產能以外,其他均以試驗線為主。二是新進入企業布局異質結,華晟,晉能,明陽智能,金剛玻璃等。新進入企業以安徽華晟為代表,異質結產能均超1GW,以期借助技術迭代實現彎道超車。當前制約HJT發展的主要原因是成本問題,目前HJT設備,漿料,薄片化,高效率四大降本路徑較為清晰,待降本落地后,HJT大時代將正式開啟。TOPcon,P-IBC技術已具備擴產性價比,短期內將針對不同應用場景并行發展,HJT電池高成本問題解決后有望形成統一技術路線。結合不同技術路線發展背景,成本,效率,良率,雙面率,設備兼容性,工藝復雜程度,應用場景等因素,我們認為短期看TOPcon與P-IBC電池將通過差異化市場需求并行發展,長期將由HJT技術形成統一路線,擴產節點取決于其提效降本技術落地情況,需跟蹤關注HJT設備,金屬化技術降本進展。 來源:未來智庫

來源:未來智庫原文始發于微信公眾號(光伏產業通):從原理端看光伏電池技術發展

(2)擴散

(2)擴散 (6)絲印燒結

(6)絲印燒結

來源:未來智庫

來源:未來智庫