正文開始之前,我們先來看一看OPPO的生產車間是什么樣子的~~

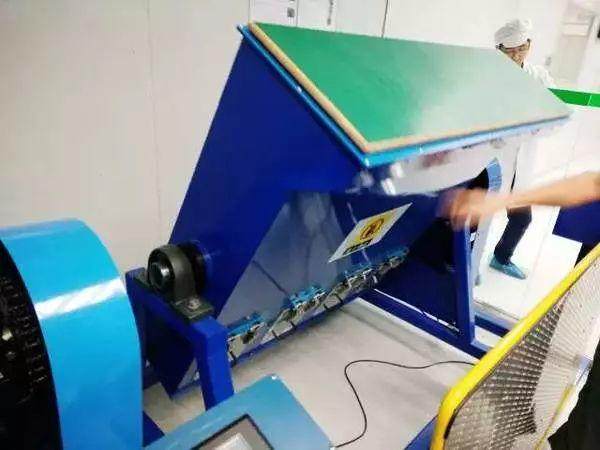

接下來,我們進入OPPO手機工廠,主要領略一下手機SMT自動化生產線的風采!

注:OPPO SMT中心擁有滿足生產高品質手機的SMT生產設備,世界先進的SMT高速、雙軌主板生產線、FPC生產線,以及配套的校準綜測生產線。

OPPO廠區探秘

作為國內知名廠商,OPPO的生產檢測流程達到了國內的最高標準,今天就帶大家走進OPPO手機工廠,看看一部手機從生產到出廠要經歷哪些工序。

進入OPPO的工業園區,整個工廠區跟一些科技公司一樣,有著一幢幢整齊排列的高樓。而且,整個廠區放眼望去,更多看到的是綠色植被,漫步其中甚至會有種恍惚,仿佛自己是置身于某個大學之中。

而OPPO的各種生產車間和實驗室就“隱藏”在這一棟棟大樓之中,進去之前,每個人都要換上相應的工作服,還需要經過除塵處理,一切步驟都非常規范。

東莞市OPPO長安生產基地,換上防塵防靜電的工作服,在OPPO生產線負責人的引領下,進入寬敞碩大的生產基地,探究OPPO之旅正式開始。

據了解,OPPO 手機均為自己制造:在東莞長安鎮OPPO一共有3家工廠,并在成都建設了一家工廠,在印度尼西亞的工廠也已經量產。

我們平時所能看到的手機主板、平板電腦主板,都是通過SMT技術生產出來的。

一部高品質手機的生產,至少要經過以下幾個必要的環節:嚴苛的物料選購、先進的生產加工工藝、沁入人心的品質素養培育、層層設定的實驗檢測。

在OPPO,物料認證包括如下四個程序:選型評審、設計評審、試產評審、可靠性試驗。

選型評審包括物料選型和確定入圍供應商,能入圍的供應商,不僅需是行業內的佼佼者,還需要能長期保持物料的高品質。

可靠性試驗是指所有物料必須經過型式試驗中心嚴格的可靠性試驗驗。

與此同時,我們還看到OPPO還有一項行業內較少使用的破壞性物理分析,通過拆解、切片等手段,讓不良品、假料無所遁形。

自2011年起,OPPO將技術工程師納入供應商選擇體系。為達高品質選擇,每個項目的投標(物料選取)都需經過技術工程師的檢測。

所有這些環節,在源頭保障了OPPO手機的精品品質,這是OPPO手機能不斷進取的最堅實基礎。

有了精挑細選的原材料,接下來就要看生產工藝水平了。

在這方面,通過實地考察,我們看到,OPPO SMT中心擁有滿足生產高品質手機的SMT生產設備,世界先進的SMT高速、雙軌主板生產線、FPC生產線,以及配套的校準綜測生產線,為此,OPPO果斷投入約6億人民幣。

SMT(表面貼裝技術)中心,這里生產OPPO手機的核心大件——主板。

這個中心是在2005年建立起來的,最早制造藍光DVD機主板。

從2006年開始,OPPO的主要產品轉向手機,SMT中心開始了大規模的擴軍備戰。如今,SMT中心分布在一廠的兩層樓中,擁有23條拉線,每個月的產能超過400萬片。

2015年,OPPO生產系統預計投入了超過1億元推廣自動化設備。

一般來說,SMT生產后端的檢測工序需要大量的人工,不過,OPPO正在改變這種狀況。現場有一臺大型自動化檢測儀,配備了12個機臺,能夠進行手機的射頻測試和校準。SMT中心負責人講,這臺自動化檢測儀今年7月剛剛投入使用,未來他們還會引進更多自動化檢測儀以替代人工,保證檢測的精確度和一致性。當然,這些自動化檢測儀價格不菲。

基地現場,我們能看到排列有序的各種現代化主要生產設備,包括印刷機、錫膏厚度檢測機、貼片機、自動光學檢測機、回流爐、X光等,每一道生產工序后面緊跟一臺檢測設備,為了保證產品直通率,均采用SMT行業排名前三的設備。

據了解,在引進設備之前,OPPO都會與業界標桿企業進行深入的對比,同時內部也進行嚴格的評估、試用,以確保要采購的設備最能符合OPPO對品質、產能、生產工藝等方面的需求。

其中,AOI(Automatic Optic Inspection)自動光學檢測儀,通過寫入程序,實時檢測主板貼片質量。據OPPO高級程序員介紹,該程序在項目試產半小時內完成寫入,并在24小時內達到量產標準。為了保證設備的高可靠性,OPPO的品質部門人員會定期放入有問題的主板,以校驗設備的可靠性。

當OPPO自己的SMT中心制造出高品質的主板之后,它們會與從供應商那里運來的高品質屏幕和外部結構件一起運到OPPO的總裝車間,最終完成高品質手機的組裝。

目前,OPPO在國內外擁有四個生產基地,擁有員工高達數萬人。對于如此龐大的生產隊伍,如何把企業的高品質要求,切實地落實到每一位生產線上的員工那里,也就是說,讓每一位一線員工理解“品質是產品的靈魂”并不是一件容易的事。通過實地考察,我們同樣能感受到,立志十年做誠品,OPPO形成了自身獨特的員工品質素養培育文化。

在OPPO, 每個人都牢記著一個“四不放過原則”:原因未查清不放過;責任人未受到處理不放過;責任人和周圍員工未受到教育不放過;制定切實可行的整改措施未落實不放過。

生產線上,一位員工正在認真地進行著產品品質檢測。

OPPO以“用戶體驗”為導向,通過人工加自動化雙重檢測,從外觀到功能,全方位保障用戶的極致體驗。

在OPPO手機總裝車間,設有20項檢測關卡。通過人工“聽”“說”“摸”“拍”,檢測產品的通話裝置、錄音、外觀、拍照等,對于一些人力無法準確感知的使用體驗,OPPO在2014年斥資引進自動化檢測設備,對霍爾傳感器、3D陀螺儀等44項內在功能進行精密檢測,最大程度達到高品質要求。

為了測試錄音效果,OPPO錄音檢測員工,要對著每部手機說三聲“喂喂喂”,一年下來,說過的“喂”超過上千萬次。

下圖即為當班的Miss. & Mr.hello。

而為了測試拍照效果,該崗位檢測員工要對著10毫米,20毫米以及2米的色彩圖進行對焦拍照,小伙伴們戲稱她們是“本星球出片量最多的攝影師”。

產品線之外,一部高品質手機的誕生,還需經過OPPO品質實驗室一百三十多項嚴苛的測試。

在品質實驗室中我們看到,所有手機要通過130多項模擬真實用戶使用場景的測試,比如:擔心用戶因為錯誤插拔而導致USB不能正常使用,OPPO專門設置了試驗將USB搖擺3KG壓力插拔5000次后手機功能仍正常。

模擬用戶不小心跌落手機的滾筒測試,將手機丟到高1米的滾筒中,不斷旋轉,75圈即跌落150次后拿出必須能正常使用。

之前已經提到過,靜電測試和跌落測試只是檢測流程中的一部分。一款手機或者一個批次的產品,從生產到走進市場,會經歷多重考驗。

從上面這張照片可以看到,在檢測實驗室當中,擺滿了各種各樣的測試儀器,而這還只是其中的一個實驗室。

這是對N1 mini的旋轉攝像頭進行耐用性測試,從儀器屏幕上的數據來看,一輪測試下來,手機的攝像頭要翻轉10萬次。

第一張圖是對手機兩側的物理按鍵進行耐用性測試,而第二張圖則是對手機USB接口進行反復插拔,以檢測它的使用壽命,第三張圖是重力感應測試。

圖 員工認真的進行連續觸摸測試

來源:直觀學機械整理、ittbank

推薦閱讀:

加小編微信polytpe06申請手機3D玻璃交流群,驗證時請備注您的“公司+主營”與專業的人士共同探討!

第十九屆光電博覽會將于9月6日到9月9日在深圳會展中心舉行,今年新增3D玻璃/陶瓷加工展區的招商工作將由艾邦智造全權承接負責,艾邦智造致力于深耕手機3C產品產業鏈,而3D玻璃/陶瓷作為手機外殼新寵更是我們希望把握的趨勢!招商已經火熱啟動,參展熱線:王18319055312

閱讀原文,申請手機3D玻璃交流群

始發于微信公眾號:艾邦高分子