1.1 玻纖作為主流增強材料,下游應用可涵蓋交通領域

玻璃纖維是以葉蠟石、石英砂、石灰石等礦物為原料,配合純堿、硼酸等化工原料經高溫熔制、拉絲、絡紗、織布等工藝制造成的纖維增強材料;傳統的金屬材料及非金屬材料相比,玻纖具有耐高溫、抗腐蝕、強度高、比重輕、延伸小及電絕緣性能好等特性。玻璃纖維復合材料是以玻璃纖維及其制品(玻纖紗、布、氈等) 為增強材料,以合成樹脂為基體材料,經復合工藝制作而成的功能型材料;玻纖復材不僅繼承了玻纖自身的優 點,還具備節約能源、設計自由度大、以及適應性廣等特點。目前玻纖類占到增強纖維復材整體約 90%,廣泛用于建筑、工業管罐、汽車與交通運輸、電子電氣、風電等領域。

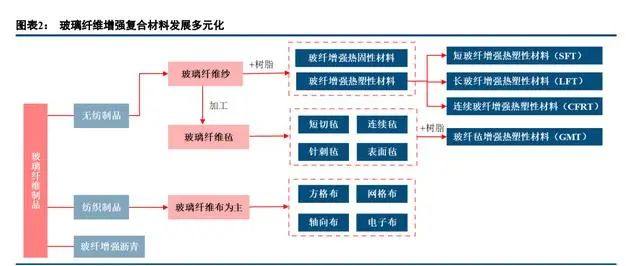

玻纖多樣性決定玻纖增強材料多元化發展。目前,國際上玻纖應用品種已達 5,000 多種,60,000 多個規格用途,品種與規格以每年平均增長 1,000-1,500 種的速度迅猛發展,品類繁多的玻璃纖維也決定了玻璃纖維增強材料的多元化。

玻璃纖維增強材料按增強材料的類型可以分為玻纖紗增強復合材料以及玻纖氈增強復合材料;按照基體樹脂的不同,可分為玻纖增強熱固性復合材料以及玻纖增強熱塑性復合材料,其中玻纖增強熱固性復 合材料主要以熱固性樹脂如不飽和聚酯樹脂、環氧樹脂、酚醛樹脂、乙烯基酯樹脂等為基體,熱塑性以聚丙烯 樹脂(PP)、聚酰胺(PA)為主。多元化的玻纖增強材料性能各異,為適應不同領域的需求奠定了基礎。

玻纖增強復合材料已形成完整產業鏈,應用領域廣泛。目前,世界玻纖產業已形成從玻纖、玻纖制品到玻 纖復合材料的完整產業鏈,其上游產業涉及采掘、化工、能源,下游產業涉及建筑建材、電子電器、軌道交通、 石油化工、汽車制造等傳統工業領域及航天航空、風力發電、過濾除塵、環境工程、海洋工程等新興領域。

中國交通領域玻纖需求占比 16%,較全球尚有提升空間。據 OC 統計,2020 年全球玻璃纖維市場中建筑領 域(包括住宅、商業建筑、水儲運等)的玻纖需求約占 35%;交通運輸(轎車、卡車、公共汽車、火車、航海 等)約占 26%,電子電器等消費領域 15%,工業領域(管罐等)13%,風電及能源領域 11%。國內玻纖應用領 域與全球類似,但交通運輸領域占比 16%,較全球比例尚有一定提升空間。

1.2 技術升級提高材料性能,長玻纖增強熱塑性材料成為主流

從熱固到熱塑、從短玻纖到長玻纖,汽車領域玻纖應用場景持續開拓。20 世紀 30 年代玻璃纖維問世以來, 如何將玻纖更好的用于增強復合材料成為熱點問題。

20 世紀中葉,人們首先將玻璃纖維與熱固性樹脂相復合, 推出 SMC 為代表的的熱固性復合材料,可用于汽車的車門、保險杠等制件。1972 年人們第一次將玻璃纖維氈用做增強材料,研發出 GMT 即玻纖氈增強熱塑性材料,多應用于座椅骨架、車頂棚、發動機保護罩等。20 世 紀 90 年代,長玻纖熱塑材料 LFT 的推出,將應用領域拓展至汽車前端支架、儀表盤、車底護板等。當前玻纖增強材料技術大幅提升,應用領域也明顯拓寬。從技術發展的步伐判斷,玻纖增強材料整體的發展趨勢:由玻纖增強熱固性復合材料向玻纖增強熱塑性復合材料發展,由短玻纖增強復合材料向長玻纖增強復合材料發展。

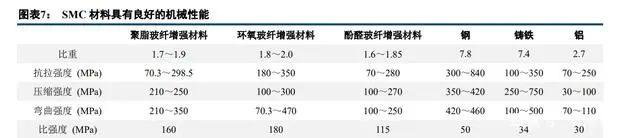

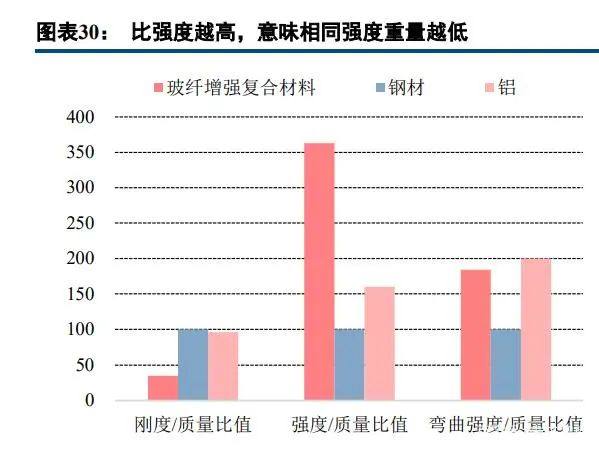

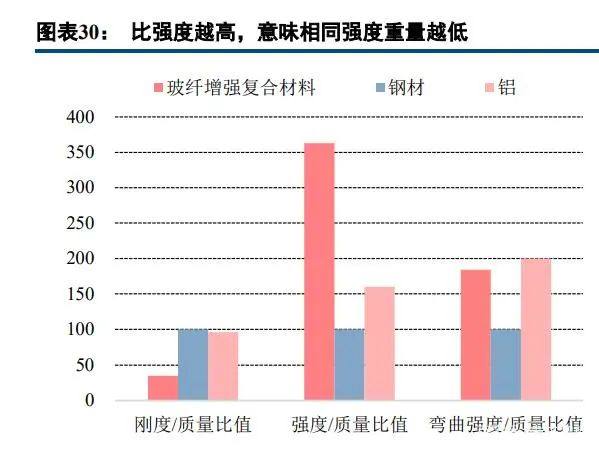

SMC 材料開啟玻纖增強材料工藝化應用大門。SMC 是一種玻纖增強熱固性復合材料,被定義為可壓塑的、 B 階的片狀熱固性復合材料,實質上是一種特殊形態的預浸料。最早的 SMC 配方以不飽和聚酯為基體樹脂,后 來升級到可選用性能更好但成本更高的乙烯基酯樹脂。其性能優越,玻璃相對密度(比重)小,為 1.6~2.0, 比最輕的金屬鋁還輕;比強度高,遠高于鋼材和鑄鐵。同鋼材、鑄鐵比較,抗拉強度雖與鋼材有一定差距,但已與鑄鐵相當甚至超過,而壓縮強度和彎曲強度已接近于鋼材。

玻纖增強熱固性復合材料除具有良好的機械力學性能、物理化學性能外,還具有良好的加工性能和成型性能。通常采用的制造工藝有手糊、樹脂傳遞閉合模壓工藝(RTM)、片狀模壓成型工藝(SMC)。其中手糊和 RTM 成型周期長,不適合進行大批量的生產。而 SMC 工藝有較高的生產效率,制品尺寸精確,表面光潔,多數結構 復雜的制品可一次成型,無需有損制品性能的二次加工,制品外觀及尺寸的重復性好,容易實現機械化和自動化生產,適合于制造批量大的結構件、連接件。自 20 世紀 60 年代德國拜耳公司實現了片狀模塑料(SMC)工業化生產后,70 年代 SMC 得到迅速發展,壓制成型了各種車輛零件和殼體。由于產品質量好、機械化程度高, 推動了復合材料在車輛制造中的發展和應用。在 1990s 末期,美國的燃料價格空前高漲,汽車減重的壓力空前 巨大,SMC 材料由于能良好的替代汽車上的部分金屬,發展達到頂峰。

SMC 發展受限于材料性能,玻纖增強熱塑性材料有望接下玻纖增強材料發展接力棒。如果說 SMC 材料叩 開了玻纖復合材料的大門,那么玻纖增強熱塑性材料則給行業的發展帶來了新的希望。當 SMC 材料開始大規模應用時,由于自身材料性能的限制,在面對很多更高要求的挑戰時就會顯得力不從心,例如 SMC 進入了很多汽車器件,突然間要承受一些汽車制造商采用的范圍更寬的電泳和涂裝溫度,因而在很多工廠中出現了起泡和油漆空鼓的問題,同時,廢氣治理及固廢回收處理技術不成熟,也是影響熱固性復合材料生產和應用的主要問題。玻纖增強熱塑性材料(GMT 為例)自 1972 年研發成功以來,由于其自身的種種優點,不僅成功對 SMC 材料 的原有領域實現了升級,更是填補了 SMC 材料的空白領域,被譽為最受寵的“21 世紀綠色復合材料”。

2013-2021 年,中國熱塑產量復合增速 9.05%,高于熱固 7.45 個百分點。熱塑性復合材料投資門檻較高, 但產品生產過程自動化程度高、較易實現清潔生產及產品回收再利用,并且憑借其優良的性能對熱固實現一定替代。2013-2021 年,熱塑產量從 137 萬噸提升至 274 萬噸,CAGR 達 9.05%;同期熱固產量從 273 萬噸提升至 310 萬噸,CAGR 僅 1.60%,低于熱塑 7.45 pct。熱塑產量長期增長趨勢明顯,主要受益于汽車、家電等領域復合材料的快速滲透;熱固 2020 年增速激增,超過 30%,主要受益于陸上風電搶裝需求。

歐洲市場熱塑產量增速也明顯超過熱固,目前仍以 SFT 為主。據 AVK 公司編制的《2021 復合材料市場報 告》,歐洲熱固產量從 2011 年的 94.4 萬噸小幅提升至 2021 年的 94.8 萬噸,CAGR 僅 0.04%。同期 SFT、LFT、 GMT、CFRTP 等熱塑產品 CAGR 達 3.26%。2021 年,熱塑類產品產量同比增長 25.57%至 166 萬噸,占比提升 3.12pct 至 56.04%。2021 年歐洲碳纖維增強塑料產量 5.2 萬噸,過去 10 年 CAGR 為 10.59%,處于較快發展的階 段。

玻纖增強熱塑性材料更能適應當前環境,市場拓展不斷有新突破。隨著中國經濟綠色化轉型和綠色經濟發展,熱塑性復合材料已經在汽車及軌道交通輕量化、智能物流、綠色建筑、體育休閑及現代農牧業養殖等領域展現出了巨大市場潛力。例如,福建海源成功研發出建筑模板制品,進入建筑模板市場;杭州華聚的連續擠拉成型的熱塑性蜂窩夾芯板材已經成功應用于國內外各類箱式貨車、物流車和房車領域;河北立格與中鐵聯運物流股份有限公司簽訂戰略合作協議,成功進軍物流運輸行業。

玻纖長短對復合材料性能影響較大,長玻纖性能優于短玻纖。玻璃纖維增強熱塑性復合材料根據玻璃纖維 增強方式的不同,分為短玻纖(SFT)、長玻纖(LFT)和玻璃纖維氈(GMT)增強三種類型。短玻纖長度一般在 6mm 以下,長玻纖一般在 10-15mm。據研究顯示,玻纖的長度越長,玻纖復合材料制品的性能就越好。SFT 是玻纖增強熱塑性復合材料的主要品種,具有成型工藝簡單、周期短等優勢,但是其性能在很多地方仍不能滿足汽車零部件的需求。相比之下,LFT 增強熱塑性復合材料的性能比 SFT 高很多,在相同玻纖質量分數的情況下,長玻纖增強材料的拉伸強度、彎曲強度、沖擊強度均高于短玻纖增強材料。因此,LFT 產品在汽車領域的應用將會比 SFT 更加廣泛。

長玻纖相較于短玻纖、玻纖氈具備超額增速。據 RePort Link 的市場研究預計,2017 年至 2021 年之間全球 長玻纖增強材料的復合增長率為 8.5%,短增強玻纖熱塑性塑料的復合增長率僅為 4.5%;同期歐洲市場 LFT 實際產量復合增速 3.68%,SFT 產量復合增速僅 0.61%。從玻纖加工形態來看,由一步法直接生產的 LFT 生產成 本理論上要比 GMT 材料成本低 20%~50%,抗沖擊性能和生產效率等綜合性能反而有所提升,因此近年來歐洲市場 LFT 的市場份額更具優勢且逐年提升。全球汽車行業的 LFT 消耗量約占 LFT 總消耗量的 80%,而當前汽車等交通工具輕量化已經成為交通行業的增長熱點,需求空間將進一步擴大。

二、汽車輕量化大時代來臨,或成為拉動玻纖需求的最快馬車

政策推進“以塑代鋼”,汽車及交通領域受影響顯著。我國自“十一五”以來,就明確將“以塑代鋼”作為 節約能源和資源的重要舉措,并將“復合材料、高分子材料、工程塑料及其低成本化、新型塑料合金生產”作 為調整產業結構、發展高新技術的重點。我國改性塑料產量從 2010 年的 705 萬噸增長至 2021 年的 2650 萬噸, CAGR 達 12.8%,改性化率從 16.2%逐步提升至 24.0%。據前瞻產業研究院統計,2020 年汽車領域改性塑料需 求大約占比 19%,僅次于家電領域。考慮到汽車改性塑料對于強度有更高要求,因此對玻纖增強材料的需求拉 動更為明顯。

微觀數據層面,汽車改性塑料銷量占比呈提升趨勢。以國內最大的改性塑料龍頭企業金發科技為例,2021 年車用材料銷量同比增長 26.82%至 61.75 萬噸,在改性塑料銷量中占比提升 3.9 pct 至 35.4%,這主要受益于國 內新能源汽車銷量的翻倍式增長。

橫向比較:我國塑鋼比處于較低階段,人均玻纖消費量尚有較大提升空間。相較于國外市場改性塑料行業 的成熟發展,我國塑鋼比水平較低。2012 年,美國塑料和鋼鐵應用(體積)比例為 70:30,德國為 63:37,世界平均水平也達到 50:50,同期國內塑鋼比僅 30:70。從細分的玻纖增強塑料市場來看,雖然我國是世界玻纖產量第一大國,但 2018 年玻纖人均消費量僅為 2.4 千克/人,不到美國人均消費量的 45%,未來國內玻纖增強材料滲透率存在長期提升空間。

縱向比較:當前我國塑鋼比還有持續提升的動力。通過跟蹤鋼材、塑料產量,并假設鋼鐵密度 7.85g/cm、 塑料密度 0.9g/cm,折算出 2021 年塑鋼比約為 42:58。塑鋼比較 10 年前提升明顯,目前仍低于世界平均水平, 未來仍有提升動力。

2021 年國內玻纖增強復合材料制品產量維持較高增長,結構上實現從風電到汽車輕量化的交棒。2021 年全 國玻璃纖維增強復合材料制品總產量為 584 萬噸,同比增長 14.51%,延續了 2020 年的亮眼增速。2020 年主要 受益于風電市場的強勁增長,而 2021 年則受益于新能源汽車產量的增長,以及電子電氣領域玻纖增強材料的支 撐。隨著下游需求完成“交棒”,2022 年及以后汽車領域有望成為拉動玻纖需求最快的馬車。

2.1 汽車:輕量化趨勢持續創造需求,新能源車大爆發貢獻新動能

汽車減重為長期趨勢,輕量化勢在必行。汽車工業發展的過程中,輕量化一直為多方關注的重要領域,就其原因在于以下幾點:

①汽車輕量化是節油和降低排放的重要方法和途徑。實驗表明:油耗與車體質量成線性 關系,每百公里油耗 y(單位 L)和汽車自身質量 x(單位 kg)的關系為:y=0.003x+3.3434,即對一般汽車而言,質量減少10%,可節油 6%~8%,可以相應減少二氧化碳排放;

②從駕駛方面來講,汽車自重減輕后,加速性提高,穩定性、噪音、振動方面也均有改善;

③從安全性考慮,汽車質量減輕后,碰撞時慣性小,制動距離減小,車輛對人的沖擊小得多,所以更加安全。

因此,在雙碳政策背景下,疊加環保、交通安全要求趨嚴,汽車輕量化是長期趨勢。

中國制造 2025 規劃明確輕量化路線,材料為輕量化筑牢根基。汽車輕量化的途徑一般主要表現在三個方面:?

①結構輕量化:最容易實施也是成本最低的一種設計手段;

②輕量化材料:最基礎也是最有效的手段;

③先進工藝:先進輕量化材料應用的保障。

中國制造 2025 規劃了重點領域技術路線圖,從上述 3 種途徑對汽車輕量化 做了重要規劃和思路建設,其中輕量化材料方面多次強調使用纖維復合材料作為發展方向。隨著該技術路線圖的不斷推進,纖維增強材料已經承擔起輕量化的重任,成為輕量化材料中的“主力軍”。

玻纖增強材料質輕價廉,為當前汽車輕量化材料首選。玻纖增強的復合材料已成為汽車工業的主要原材料之一,其優勢在于擁有優良的材料特性、良好的經濟性、大量供應的可能性、較好的可回收性。玻璃纖維增強型熱塑性復合材料具有低密度、設計自由度高、耐腐蝕、抗沖擊以及吸收震動等優點,可以替代鋼、鋁用于結構件,輕量化效果顯著。現在最常用的長玻纖增強型材料已經可以完全取代金屬材料用于前端模塊上,達到輕量化目的,減重達 30~50%。目前,大眾和馬自達等合資企業已有較普遍的應用,改用長玻纖增強型材料后,無論是重量還是成本都有明顯下降,可謂“質輕價廉”。

玻纖增強材料應用場景廣泛,由內而外對全車實現覆蓋。隨著玻纖增強材料工藝技術的不斷發展,玻纖增強材料在汽車輕量化中的應用場景也越來越廣泛。回顧玻纖增強材料的發展過程我們可以看出,前期玻纖熱固性增強材料,例如片狀模塑料(SMC),樹脂轉移模塑(RTM)技術,一般用于車門、引擎蓋、翼子板等 A 級表面制件,而現階段廣泛應用的玻纖熱塑性增強材料進一步擴大了應用范圍,包括儀表盤支架、前端支架、保險杠、車底護板以及發動機周邊部件,實現了對全車大部分零件和次結構件的覆蓋。

玻纖增強材料能較完美的配飾各個部件,輕量化效果顯著。玻纖增強材料不僅在汽車輕量化中的應用場景 實現了多元化,更是在多種類的同時保證了每一個組件都能發揮玻纖增強材料的優勢。在福特和捷豹的車門板中應用了 Cslstran+PP-GF20-05 熱塑性長纖維增強材料,在高度集成的基礎上實現了高強度、高顏值以及高沖擊吸能效果;在福特的前端板塊中使用了長玻纖(LFT)增強聚丙烯(PP),實現了單車減重 1.4kg,降低成本3美元,并滿足了傳統車輛上部件變形<1mm 的結構要求。

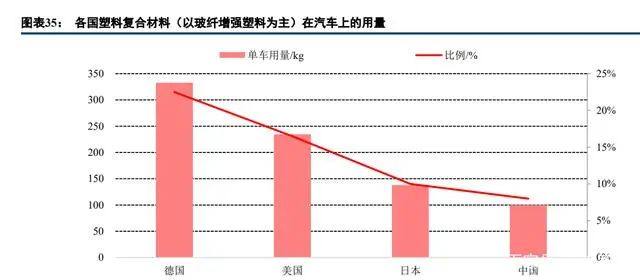

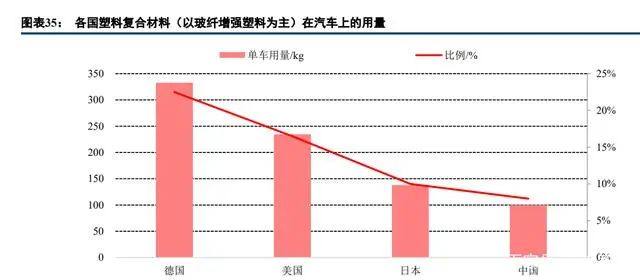

國內車用玻纖增強材料滲透空間巨大。20 世紀 90 年代,發達國家汽車平均用塑料量 100~130kg/輛,占整 車重量的 10%左右;日本每輛汽車平均使用塑料量 100kg,占車重的 12%。歐洲汽車塑料占車重量的 10%左右。1996 年,北美轎車的塑料平均用量為 116.5kg/輛,2003 年增加到 142kg。截至 2013 年,以德國為首的歐洲國家單車用塑料復合材料(以玻纖增強塑料為主)已經達300~365kg,占車重22.5%;美國的單車用量也達到 200~249kg, 約占車重 16.5%;而我國單車用量僅為 90~110kg,僅占車重 8%,遠遠低于發達國家的平均水平。在汽車輕量化的大趨勢下,國內玻纖增強材料市場前景廣闊。

燃油車退出是大勢所趨,新能源汽車輕量化成為行業痛點。隨著石油資源的逐漸變少以及人類生態環境保護的需要,近年來許多汽車工業發達國家已開始布局汽車產業升級戰略,荷蘭、挪威、德國、印度、法國、英國等先后通過不同的組織和方式提出了停售燃油汽車時間表,沃爾沃、寶馬、大眾、豐田等名車企也先后透露出停止生產燃油車的動向和計劃時間表,燃油車退出市場,新能源汽車“新王上位”已成定局。然而據國家新能源汽車技術創新中心總經理原誠寅表示,新能源汽車由于電動化、智能化等配置需求,增加了三電系統及大 量智能化設備,相比較傳統汽車增重較多。研究表明,新能源汽車質量降低 10%,對應續航里程可增加 5%~10%,節約15%~20%的電池成本以及 20%的日常損耗成本。因此,新能源汽車整車減重的需求比傳統汽車更加迫切。

當前主流新能源車普遍偏重,日系燃油車整體最輕。以各大廠商部分中型車為例,特斯拉 Model Y 的質量達 2010kg,基本處在其所有車型的中位數水平,最輕的 Model 3 也重達 1761kg。國內新能源車以比亞迪為例, 各車型重量中位數大致在1940kg。德系奔馳、奧迪中型燃油車質量約 1600-1700kg;而寶馬則更接近日系車,質量在1400kg 的量級。

除了傳統部件輕量化,新增部件也將帶來玻纖增強材料需求。除了對傳統部件輕量化的需求迫切,新能源汽車新增的零部件以及配套裝置也面臨減重需求。玻纖增強尼龍因為質量輕、強度高、耐磨耐腐蝕、絕緣性能好而在新能源車中廣泛使用,具代表性的應用有交流電機外殼、電池箱、充電系統(例如充電槍模塊)、電子控 制器零部件、旋轉變壓器等。因此,玻纖增強材料不僅在傳統車型、傳統部件中快速滲透,也將在新能源車、 新模塊中也將占據份額。

2021年我國汽車市場實現恢復性正增長,新能源車銷量占比 13.4%。我國汽車銷量經歷了 2018-2020 年連續 3 年下滑,在 2021 年實現恢復性正增長。2021 年汽車總銷量達 2627.5 萬輛,同比增長 3.81%;其中新能源汽車銷量同比增長 157.48%至 352.05萬輛,在汽車總銷量中占比提升 8pct 至 13.4%。

2022 年 1-6 月新能源汽車銷量繼續實現翻倍增長,同比增長 115.61%至 259.95 萬輛。1-6 月,汽車總銷量 同比下滑 6.47%至 1205.7 萬輛,剔除新能源車后降幅約 19.07%,主要系疫情擾動下增速受到壓制。而隨著新能源汽車銷量的爆發式增長,將帶動全年汽車總銷量增速回升。

需求測算:2025 年國內汽車用玻纖增量需求超 80 萬噸,CAGR 達 16%

參考<中國制造 2025>重點領域技術路線圖(2015 版),要求 2015-2025 年汽車累計減重 30%,平均每年減重 3%,參考大約 2.0/1.6 噸的初始重量,大約每年減重 60/50kg。到 2025 年,預計新能源汽車/燃油車改性塑料使 用比例分別提升至 24%/20%。參考中信建投電新團隊對新能源汽車銷量的判斷,以及我們對于燃油車逐年減量的保守估計,預計 2025 年汽車改性塑料需求量提升 391 萬噸,幾乎全部由新能源汽車貢獻;單車平均用量提升約 136 kg,其中新能源車平均提升 181 kg,燃油車平均提升 71 kg。預計 2025 年國內汽車用玻纖增量需求超 80 萬噸,2021-2025 年 CAGR 達 16%。熱塑短切屬于玻纖粗紗中的高端制品,若按照 8000 元/噸的均價,2025 年汽車用玻纖市場約 145 億元;近 3 年金發科技改性塑料均價約 1.37 萬元/噸,由此估算 2025 年汽車改性塑料市 場規模約 1180 億元。

2.2 其他領域:緊扣交通與輕量化主線,玻纖材料長期滲透

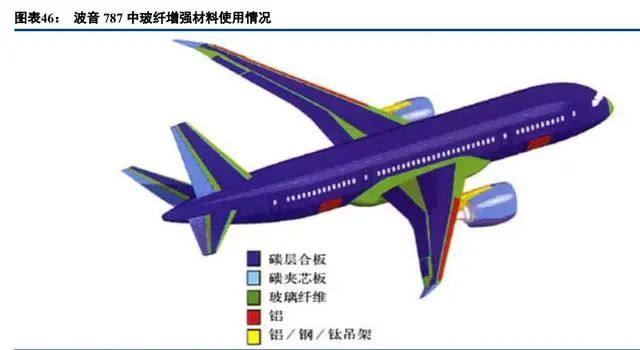

航空航天復合材料用量比重逐年增大,特種高性能玻纖優點顯著。當前復合材料與鋁合金、鋼、鈦合金 3 大金屬材料成為航空工業不可或缺的材料。無論是民用客機還是軍用飛機,都需要使用高性能玻璃纖維增強的復合材料,這種材料具有優良的力學性能、優異的抗疲勞和耐腐蝕性,優良的透波介電性能;其結構利于整體 設計和制造,可實現 20%~30%的結構減重,在提高飛機結構效率和可靠性的同時,降低制造成本。歐洲空客公 司最具代表性的 A380-800 飛機重約 583 噸,機身大部分是鋁,但也采用了 20%以上的先進復合材料。除了碳/ 環氧、玻纖/環氧復合材料,還有 GLARE(玻璃纖維增強鋁)復合材料,它是由多層玻璃纖維和鋁合金粘合而成,比傳統用的鋁合金輕,但有更佳的抗侵蝕和抗撞擊能力。目前,先進的軍用飛機、民用客機的復合材料用 量迅速增加,預計今后復合材料的用量將超過飛機總重量的 50%。

特種高性能玻纖在航空領域多元化發揮優勢,提高飛機性能。航空用特種高性能玻璃纖維的種類主要包括 2 大類,一類用于結構增強的主、次承力結構件中,如 GLARE 層板、直升機旋翼等;一類是應用在有特殊電性 能要求的功能結構件以及內飾中,如機頭罩、天線罩和雷達罩,以及艙內地板等。在主承力結構件中,玻纖增強材料主要用于直升機的旋翼槳葉,提高了槳葉的抗拉剛度、揮舞及擺振剛度以及抗沖擊性能;在次承力結構件中,玻纖增強材料主要用于飛機的機翼固定前緣、方向舵、尾翼和尾錐等部件上;在內飾方面,主要將高均勻性緞紋玻璃纖維織物與阻燃環氧、酚醛制成的復合材料用于飛機的地板和天花板等部分,其具有高比強度和比剛度的特點,阻燃和低煙霧的優勢明顯。

玻纖復合材料占航空復合材料市場比例不斷提升,其需求量在 2023 年有望將達到 5.02 萬噸。據前瞻產業研究院數據,玻纖復合材料在我國航空航天領域應用較廣,占航空復合材料市場的比重有望逐年提升;2017 年該比例約為 14.2%,預計 2023 年將提升至 18.5%。隨著我國航空領域的發展對耐用、重量輕、無腐蝕產品的需 求日益增加,2023 年玻纖復合材料在航空領域的需求量有望達到 5.02 萬噸。

玻纖增強材料為 FRP(玻璃鋼)漁船的主流材料,玻璃鋼漁船或代表漁船行業的發展趨勢。FRP 漁船的主 流材料為玻璃纖維增強材料。相比于木材和金屬材料,玻璃鋼在滿足力學性能要求的同時,具有自重小,耐鹽水腐蝕,隔熱性能好,可設計性強等特點。

1)航行性能方面,玻璃鋼船在波浪中行駛穩定性更強,抗風能力更好;相同條件下,玻璃鋼漁船的航速比鋼制漁船提高了 0.5-1.0 節。

2)在經濟性方面,玻璃鋼船燃油消耗比同尺寸的鋼制、木質漁船更小。玻璃鋼本身耐腐蝕、抗老化的優點也增加了玻璃鋼漁船的壽命,玻璃鋼漁船的理 論壽命一般在 50 年左右,為鋼制漁船的 4-5 倍,維護頻率和費用也遠低于鋼制漁船。

當前我國木制漁船存量巨大,漁船更替將帶來玻纖增強材料需求。目前,FRP 漁船是國內外漁船的主流方向。在歐美發達沿海國家,木質和金屬制中小型漁船已經基本淘汰,FRP 漁船的占比高達 80%~90%。其中,美國的近海漁船已經全部更換為 FRP 漁船,每年用于制造漁船的 FRP 總量超過 20 萬噸。日本的FRP漁船起步較晚,但通過木質漁船 FRP 改造,2008 年其 FRP 漁船的保有量為 35 萬艘,占日本漁船總量的 90%。2021 年末我國漁船總數 52.08 萬艘,較 2015 年削減一半,仍是全球漁船最多的國家,但玻璃鋼漁船占有率 極低。截至 2013 年,全國 20 米以上純復合材料作業漁船不足 500 艘,所有尺寸的玻璃鋼漁船僅占漁船總量的 1%左右。同等船長的玻璃鋼漁船造價比鋼制漁船高 30%~50%,但考慮到使用壽命,玻璃鋼漁船更具性價比。借鑒國外“大型漁船鋼質化,中小型漁船玻璃鋼化”的經驗,倘若未來 10 年我國 FRP 漁船保有量逐步達到 30 萬艘,每艘使用 10 噸 FRP,則面臨 300 萬噸總替代空間,年均玻纖復材需求 30 萬噸。隨著“以塑代鋼”推進, 在如此大的存量、如此低的占有率下,船舶用玻纖增強材料將面臨一片廣闊“藍海”。

家電:輕量化、定制化持續推進,拉動玻纖增強復合材料增長

玻纖增強復合材料性能優良,擁有豐富的家電產品應用場景。家電行業是改性塑料行業最重要的下游產業 之一,改性塑料擁有質輕而高剛度、安全、無毒、節能環保、抗菌抗霉變、低成本等特性,能滿足人們對家電 輕量化、健康化的需求。隨著改性設備、改性技術不斷發展成熟,過去占塑料行業 90%以上的通用塑料通過改性提高了強度、耐熱性等指標,具備了工程塑料的性能,并已經搶占了部分傳統工程塑料的應用市場。玻纖增強改性作為塑料改性的重要途徑之一,在家電產品中應用廣泛。

家電為我國改性塑料第一大消費領域,2020 年應用占比 34%。改性塑料下游主要為家電、汽車、辦公設備、 電子電氣和電動工具,其中家電是第一大消費領域,2020 年占比約 34%。2021 年,我國空調產量為 21835.7 萬臺,同比增長 3.66%,彩電產量為 18496.5 萬臺,同比下降 5.76%,家用電冰箱和洗衣機產量分別為 8992.10 萬 臺和 8618.50 萬臺,同比分別下降 0.25%和增長 7.17%。整體來看,2021 年我國四大家用電器產量較 2020 年實 現小幅增長。

以空調、冰箱為例,2021 年城鎮和農村冰箱滲透率均超過 100%,農村空調保有量快速提升至 89%,但仍有較大的增量空間。隨著我國經濟的恢復和居民收入不斷提高,家電市場特別是縣城、農村等下沉市場將帶來 較大的增量需求,進而拉動改性塑料及玻纖增強復合材料銷量的增長。未來家電行業加快向智能化方向升級, 消費者不僅對家用電器的阻燃性、強度、耐候、環保等基礎性能有較高要求,而且對易成型、色彩豐富、吸震 消音等定制化和輕量化提出了挑戰,未來高端家電對改性塑料及玻纖增強材料的用量及性能需求將不斷提升。

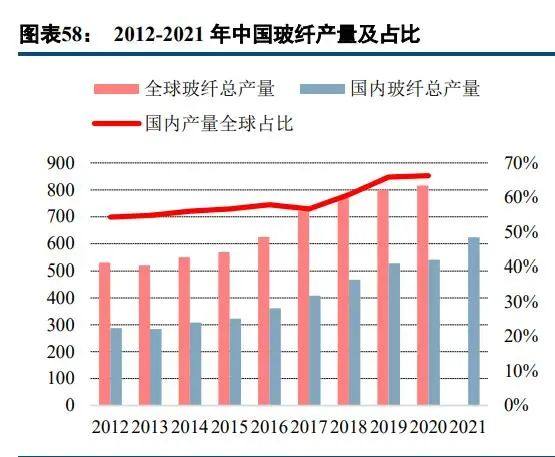

中國是全球最大的玻纖生產國,產量占比超過 66%。2012 年至 2020 年,全球玻纖總產量由 530 萬噸增加 至 820 萬噸,年均復合增長率 5.61%;同期國內玻纖總產量由 288 萬噸增加至 541 萬噸,年均復合增長率 8.20%。2021 年國內玻纖產量達 624 萬噸,同比增長 15.2%。玻纖是建材行業中少有的出口產品,2021 年度玻纖及其制品出口量為168.3 萬噸,同比增長 26.54%,出口占國內產量比例提升 2.4 pct 至 26.97%。

原文始發于微信公眾號(艾邦高分子):玻璃纖維行業深度報告:助力汽車輕量化的熱塑紗