雙色注塑產品

雙色注塑(Bi-color injection)顧名思義就是一個部件用兩種塑膠注塑來實現。廣義的雙色注塑包括over molding,通過普通的注塑機,兩次注塑來實現,狹義的雙色注塑是指利用雙色注塑機,將兩種不同的塑料在同一機臺注塑完成部件,常見的是旋轉式的。前者對設備要求不高,但是生產效率低下,基本只適用于要求不高,軟、硬膠兩種材料的成型1,后者的適用范圍和產品質量好,生產效率高,是目前的趨勢。

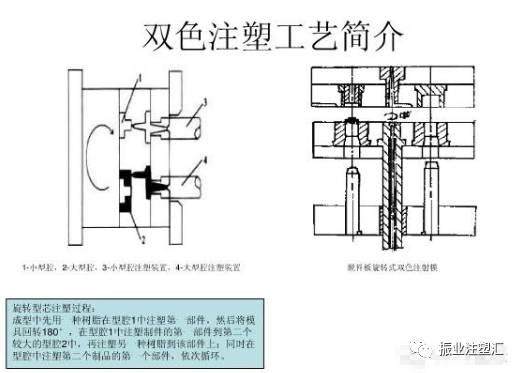

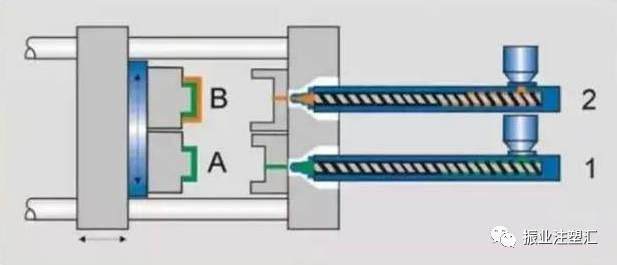

我們主要介紹以雙色注塑機注塑的雙射注塑。這樣我們首先從認識雙射注塑機和雙射注塑模具。注塑機的動模側的轉盤如下圖所示,

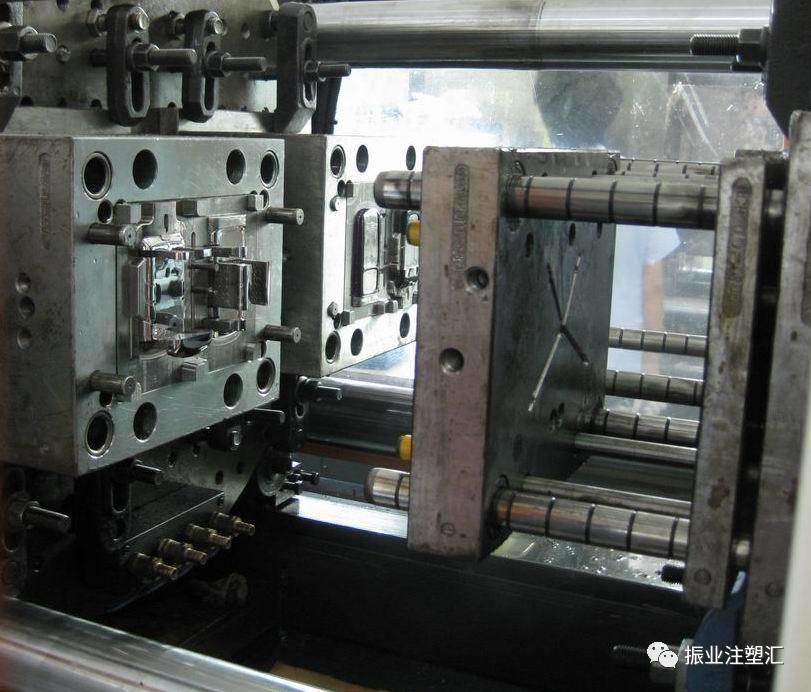

上面可以固定兩個模具的動模,有兩組和頂桿,它可以在開模后,先是將第二射的動模產品頂出,機械手取出產品,接著將上面固定的兩套模具的動模旋轉,從而將第一射完成的產品放到了另外一邊,準備第二次注射,而第一射的動模側換成了空的。周而復始,產品不斷完成注塑。注意點是,第一次注塑時候,第二射是將整個模腔填滿,注意脫模。當然注塑機在定模側擁有兩個料管,分別注塑不同的塑料。雙色注塑的模具擁有自身的特點:

1.動模是一樣的,因為是旋轉的,需要交換的,所以必須是一模一樣的。所以先成型的是動模側的先成型的一般都是靠動模側的(有特例,成型時候型腔可以不一樣)。

2.模具的第一射的流道注塑完成后,是不能留在模具上的,最好是熱澆道,不然也是可以用機械手抓取的,最差的也是潛伏類澆口,可以自動脫落,否則會澆口在上面第二射沒法闔上模具。

3.產品兩次射出,產品開模后,第一射必須留在動模側,這個比較好理解,如果留在了定模側,旋轉就沒用了,就變成了單色注塑機了,就一般情況而言,一般都是選擇將兩射的產品都是留在動模側的,所以模具需要開閉器、拉桿等實現順序開模,先拉開定模側,在定模側需要加頂出機構,

4.兩組冷卻系統,因為雙射注塑的要求兩種材料不一樣,原則上要求第一射的材料的溫度比第二射高出60度,可以根據實際情況而定,這個后面再討論,因為材料不一樣,模具的模溫不一樣,所以需要配備兩套冷卻系統。

了解了注塑機和模具以后,我們下面接著講下雙色產品設計的要點,雙色注塑中有無透明材料是完全不同的做法,另外如果透明材料是做主鏡片是其中最難的。下面讓我們從簡單的說起,硬膠和軟膠的組合,在手機應用就是做塞子等。

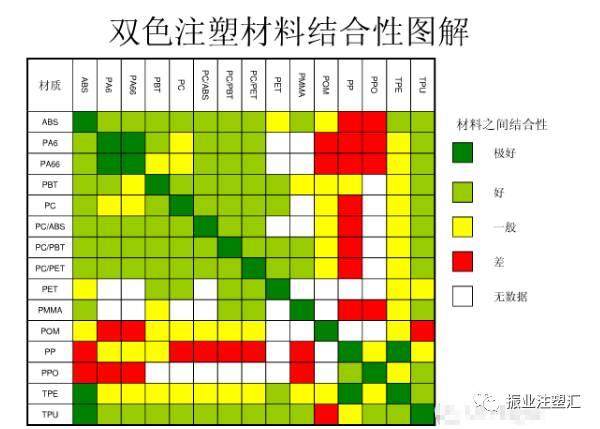

1.兩種材料必需熔點存在一定的溫度差,一般推薦值是60度,視具體情況而定,建議至少保證30度以上的熔點溫差,第一射材料的熔點溫度較高,否則很容易第二射的材料將第一射材料融化。對于這一類注塑很容易實現,一般第一射是PC或者PC/ABS,第二射是TPU或者TPE等。PC厚度需要預留0.6-0.7mm,軟膠預留0.4mm以上。

2.盡量加寬接觸面積,做些溝槽等,增加粘合力,避免分層和裂開等問題;還可以考慮在第一射采用抽芯,將第二射部分材料注塑到第一射里面,增加貼合的可靠性;第一射的模具表面盡量做粗糙,讓模具廠在貼合表面部分用電極粗加工夏米爾VDI24#電火花紋路到位,不用拋光。

3.小零件提高成型效率,盡量考慮第一射用熱澆道來做,模具可以做的比較小,潛伏式澆口料頭亂飛,旁邊還有一套模具,容易出問題,三板模效率太低,并且浪費材料,具體可以視廠家的條件而定。

接著一種就是透明材料和非透明材料組合的情形,這種里面透明材料可以作為裝飾用,或者只是用來做小屏鏡片。

其中以做小鏡片的比較簡單,主要是用在翻蓋機的翻蓋面殼,機器帶副屏的情形,需要采用第一射做非透明的,第二射做鏡片,注意點就是盡量拉開產品材料的溫度,第一射盡量用PC,最好是SABIC的PC,熔點高,第二射用PMMA,關鍵點是,PMMA在澆口處會從PC上面流過,不要融化掉PC就可以。雙射成型模具的動模在注射時候,動模型腔是不一樣的,利用定模側的頂桿,將動模側的類似抽芯的機構頂開形成小鏡片的腔體,來成型小鏡片。

作為裝飾用的也是第一射注塑非透明材料,第二射注塑透明材料,非透明材料常用的是SABIC的PC,料溫較高,第二射透明材料選擇PMMA,或者溫PC,視項目的需要,PC需要噴涂UV來保護,PMMA可以選擇UV或者強化,如果表面有字符,則必須選擇UV。

這種雙色注塑,一般材料的厚度總厚度需要在1.5mm以上,透明件的厚度至少0.8mm,太薄了沒有深度的感覺,達不到預期的效果,并且再薄注塑缺陷會明顯,非透明件的厚度需要在0.7mm以上。

非透明件的材料顏色盡量選擇淺色,深色特別是黑色,會吸收光,沒有深度感覺,就和用深黑素材噴UV的感覺差不多,這點需要注意。

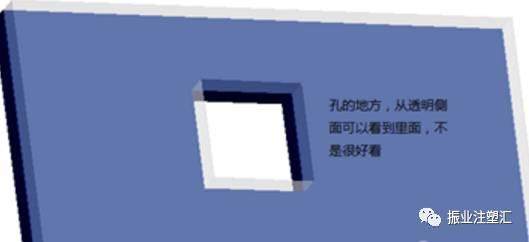

大面積的透明件,需要注意點是孔盡量的少,在雙色注塑后,側著看,透明的距離比較長,很難看,如下圖所示

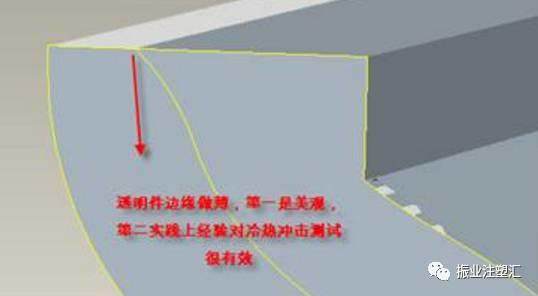

一般是將透明件做薄,透明件在最頂端只做0.5mm,做曲面接順,不能簡單倒角處理。

另外透明件如果在邊上因為IO等如果有缺口,而透明注意頂部透明件的寬度需要一致。

因為非透明件的厚度有限,機殼的結構盡量簡化,盡量將殼子上筋條等做薄,可以的話盡量保證在機殼壁厚的0.8一下,差不多只有0.5-0.6mm的樣子,避免縮水。

在殼子邊緣的地方在高低溫循環沖擊的時候,容易脫落或者開裂現象,看起來就像玻璃碎了的樣子。

需要在邊上的地方把透明的稍微做薄,如果不介意外觀的,可以將非透明的將透明的包起來,或者稍微有點臺階,將透明的稍微收點。

因為共用動模,兩射的分模線需要是在同一面上,簡單說我們之前在機殼底面倒圓角是不可行的,兩射的分模面會不一致。

另外就是注意澆口和澆口加工,透明材料的澆口第一選擇是將透明材料延伸到非外觀面,缺點是一小段透明的地方沒有遮擋(可以用麥拉或者筆涂的方式遮擋,磨砂或者霧面不明顯),好處是不會因為澆口切的不好,弄的外觀面有亮晶晶的像玻璃裂開的東西;目前也有將澆口用側澆口做在兩側,注塑完后用CNC銑床加工,但是這個是冷卻后的加工,對兩件的緊密性有影響,需要測試驗證;另外方案就是模具成型的時候,開模同時熱切。

如果是直板機,按鍵建議使用P+R按鍵,按鍵區域沒有筋條的,這樣前殼只有一個大的孔,孔多了結合線比較多,孔的地方因為透明件的原因也不是很好看,盡量避免孔很多。

測試方面注意跌落測試和冷熱沖擊測試,兩個測試很容易引發兩件的脫開。

最難的形式是雙色注塑,透明的部分用來做鏡片,除了上面的全部需要滿足外,多了個鏡片,難度比之前的所有的難度上升了一個量級。具體體現在:有主鏡片作用時候,有透光率的要求、抗沖擊(直板機)和耐刮擦的要求。

首先從滿足透光率說起,為了獲得更好透光率要求透明材料要求注塑的非常好,如果第二射注塑透明材料,它需要從非透明的材料上面流過,并不是擔心融化問題,而是注塑的東西表面是沒有模具型腔的那么均勻,是有缺陷的,特別是中間那塊透明的地方都是塑料從很長的不平的表面流過來,鏡片的地方是機殼最后的地方,最難成型的地方。另外材料需要充實兩個不同溫度材料組成的型腔,已經注塑的第一射和模具溫度是不一樣的,會進一步激化產品的內應力、結合線等的問題,所以從保證產品性能的角度上面來說,第一射必須透明材料。第一射注塑透明材料會給模具帶來難度是非常之大的。原因如下:

A.模具必須是倒裝模具

B.因為第一射是透明的,是不能像普通 模具上面布置頂針的

C.因為鏡片在上面,第一射的動/定模和第二射的動模表面都你是鏡面拋光,需要注意的是模仁的型腔面的全部,

下面說下上面的3個問題帶來的問題,先解析下為什么一定是倒裝模,原因很簡單因為動模的模具是一模一樣的,先成型的除了一種前面的特例以外都是先成型靠動模側的。接著提下透明件的澆口問題,因為是第一射成型,模具又是倒裝的,必須需要有一塊非外觀面來做澆口,第一射最好是定制的熱澆道,三板模的話,因為是倒裝的,模具的流道特別長,溫度損失特別嚴重(之前我在宏訊的時候客戶模具報價太低,只能做冷澆道,從后來看來是很大的敗筆,導致中間鏡片地方因為流道太長,料到內部太冷,加上中間厚度為了鋼球測試做了1.2mm,成型時候經常出現流痕)。第一射的頂出機構需要沿著透明件的邊或者做特別大的頂塊,并且和模仁配合需要非常好,否則表面就是分形線;因為第一射的頂出機構頂到的表面是第二射和透明接觸的面,所以頂出機構是不能打油的,再就是模具是轉的,要求整個模具可能掉油到模仁上面的都不能打油,否則油會沾到第一射和第二射結合的面,產品表面有痕跡,需要模具的頂出機構和相關配合地方鍍上自潤滑的材料。再就是模具鏡面拋光的地方太多,非常容易損壞,并且拋光非常麻煩。

接著講下為了鏡片的抗沖擊給產品成型帶來的麻煩,整個零件其它地方可以分別做0.7左右的厚度,但是鏡片的地方不行,沒有一定的厚度過不了測試,之前我們做了1.2厚度,這個地方離澆口一定會很遠,面積大,最好用熱澆道,否則很容易出問題。

再就是耐刮擦的問題,是鏡片以后,硬度要求不一樣了,需要做到2H以上,方案一是硬化(針對透明材料是PMMA),方案二是噴UV油漆,硬化的問題是在于前殼這么大一個零件個肯定是有LOGO或者字符什么的,因為零件的內部部分是非透明的,需要將字符印在表面,無論是你先做印刷還是先硬化,字符都是過不了刮擦測試的。這樣要求產品只能噴UV油漆的,流平性能和透光率最好的UV油漆是立邦用在蘋果NANO上面的那款,流平性能的確很不錯,但是會稍微有點發黃現象,這是所有UV油漆的通病,其他的油漆噴上去橘皮會讓顯示屏的效果慘不忍睹。順便提下,無論是表面硬化還是UV硬化,是沒辦法遮蓋結合線的。

如上所言,這種雙色注塑件,材料方面要求如下,第一射用SABIC的耐磨PC:DMX9455A,這種材料耐刮擦,在噴UV后,能達到很好的硬度,耐刮擦也是非常不錯,有良好的透光性。第二射的非透明的采用SABIC普通PC,不能是防火等級的。另外的一種搭配是DOW的透明PC和PC/ABS組合,以上兩種在索尼的PSP上大量使用,第一種搭配SABIC是可以對外銷售的方案,DOW的方案索尼有銷售限制的。第一射材料的厚度建議0.8以上,第二射不小于0.7mm,筋條寬度0.5-0.6mm。

模具方面,模具采用倒裝的三板模具,模具順序開模,推薦采用氣壓缸,比較可靠。第一射澆口推薦使用定制的熱流道,這樣透明件的表面質量有比較好的保障。模具的鏡面拋光粗拋光,必須使用電火花機臺來加工,精拋光可以人工加上輔助設備來做。第一射頂出不能使用頂針頂出的,面拆開就會有分形線,必須使用整體式的頂塊來實現頂出,需要先與模具廠檢討清楚,達成一致。模具的頂出機構推薦采用自潤滑涂層,不要打油 。第一射為透明件后,透明件必須在機殼上有預留的地方進膠(非外觀面的區域),不能放置在側邊,否則第二射沒辦法封膠。

噴漆方面因為有鏡片在,只能噴UV,目前業界流平最好是立邦的,曾經在apple的NANO上面使用,其它的UV橘皮嚴重影響鏡片的透光性。反光看的時候也是很難看。噴漆時候鏡片處保護膜,推薦使用日東的R100,便宜并且能抵抗UV烘烤時候的高溫。

產品的防塵處理,產品需要在IML鏡片同樣的無塵環境加工,否則灰塵容易弄壞模面,注塑后鏡片區域無論在什么加工階段都需要是遮蔽的,單獨的保護膜,其它地方視情形加相應的保護膜,因為這個保護膜,熱熔螺釘需要注意,貼了保護膜后,會有影響。產品的模切件必須在無塵環境加工,套上PE帶,組裝在也是在無塵環境。成品需要先用保護膜遮蓋頂部,再用PE袋保護。大的PE袋包裝后再入箱。

透明的大的雙色注塑對于結構設計而言是需要注意的地方

A. 澆口位置的預留,和模具廠達成一致

B. 材料厚度推薦使用透明的0.8mm以上,非透明的0.7mm以上,非透明的盡量采用淺色,有LED燈時候注意遮光

C. 透明件分模面和孔的地方寬度一致,寬度推薦0.5mm,曲面接順,避免側面看,能透過很遠,不美觀。盡量減少孔。

D. 非透明件的厚度有限,上面筋條等結構盡量是在0.5-0.6mm之間,避免縮水。

E. 就目前而言不推薦做帶主鏡片的雙射注塑,模具和產品成本太高,對模具廠家的設備和技術水平有相當的要求,做的話,需要對方給出整個一個流程的解決詳細方案供評估,針對中間的環節都需要審查。

F. 對于大面積的雙射注塑件,兩個關鍵的測試是跌落和冷熱沖擊,在這兩個測試里面,透明件和非透明件容易脫開。冷熱沖擊-40 -65,時間48小時。

G. 雙射件上結構盡量簡化,復雜的做到配合件上面,非透明件的筋條寬度盡量在0.5-0.6mm,避免縮水。

來源:振業注塑匯

推薦閱讀:

第三屆免噴涂塑料技術以及應用研討會

7月15日. 寧波

主辦單位:艾邦高分子

規模:250人

地點:寧波 陽光豪生大酒店

協辦單位:合肥會通新材料有限公司 中國塑料加工工業協會工程塑料專委會

支持單位:CMF軍團、寧波模協、寧波市汽車零部件產業協會

媒體支持:高分子論壇 艾邦高分子 創享客文化傳媒

贊助單位:合肥會通新材料有限公司、上海勁乘新材料有限公司、安徽旭陽鋁顏料有限公司、愛卡特殊效果顏料(珠海)有限公司

主要議題(包含但是不限于以下主題):

大會主持: 四川長虹 雷春堂博士

1. 《免噴涂材料運用技術介紹》(深圳市同益實業股份有限公司 高級工程師 張振忠)

2. 會通免噴涂材料解決方案(合肥會通新材料有限公司)

3. 急冷急熱工藝對金屬質感類免噴涂中的流痕與結合線最新貢獻(深圳市百豐科技股份有限公司 銷售總監 徐慶萍)

4. 免噴涂材料擠出加工的技術與應用(桐鄉市小老板特種塑料制品有限公司 董事長 沈建清)

5. 高光黑(鋼琴黑)色沙在免噴涂的應用(上海勁乘新材料有限公司 技術經理 劉海)

6. 免噴涂高性能材料的應用(日本尤尼吉可株式會社 營業部長 高須賀)

7. 免噴涂材料在汽車內外飾的應用(擬邀請吉利汽車)

8. 免噴涂材料在家電領域行業的應用案例(擬邀請九陽/奧克斯)

9. 免噴涂在汽車行業的應用案例(待定)

10. 轉印、膜內貼等其他免噴涂工藝介紹(待定)

11. 免噴涂改性塑料的助劑(待定)

添加我微信:15220260125,18666186648(微信電話同號),咨詢論壇聽眾報名及贊助、主講等事項。

點擊閱讀原文自助登記

始發于微信公眾號:艾邦高分子