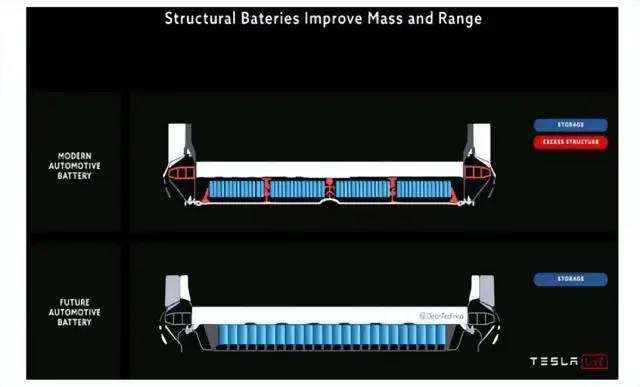

特斯拉,率先提出了 CTC 技術概念。

?

CTC (Cell to Chassis) 電池技術是將電芯直接集成到車輛底盤內部的電池技術。

?

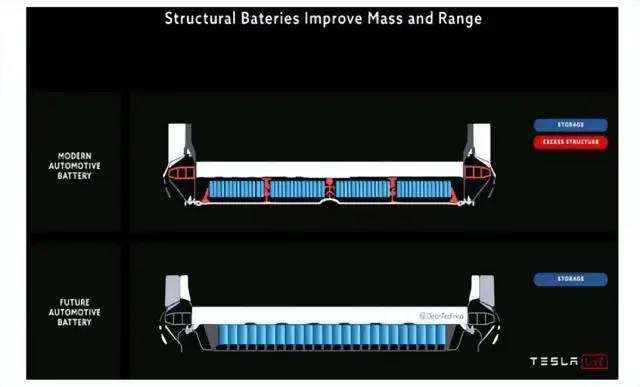

CTC 技術省去了從電芯到模組,再到電池包的兩個步驟,直接將電芯安裝在車輛平臺上,是 CTP(Cell to Pack)的進一步集成方案。

?

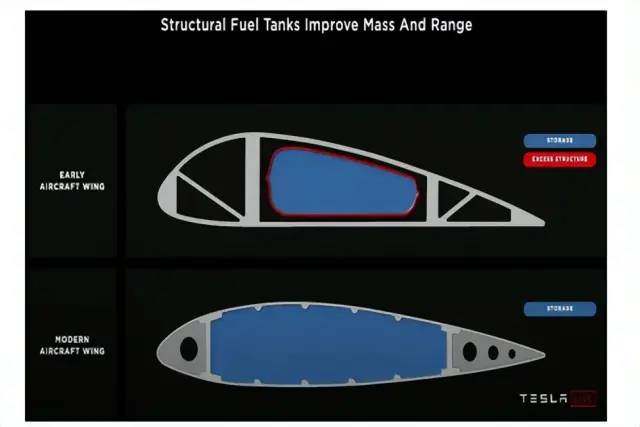

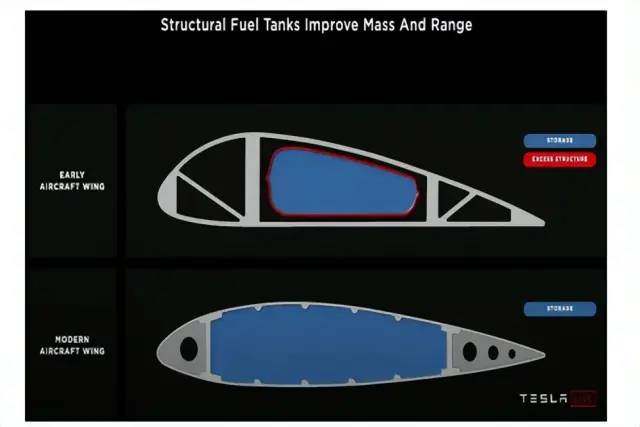

CTC 的技術思路與飛機將燃料箱融于機翼一體而不是另做燃料箱這一設計相類似,其目的是高度集成化,減少零部件的數量與總裝工藝,起到提高效率,降低成本的作用。

? ? ? ?

CTC 電池集成方案,省去模組:

?

CTC 方案靈感源于機翼油箱:

?

特斯拉 CTC 技術將首次運用于 Model Y 車型上,并將在德國柏林工廠實現量產,預計量產時間為 2022 年。CTC 工藝技術的進步有望顯著降低 Model Y 的 成本,并提升生產效率。

?

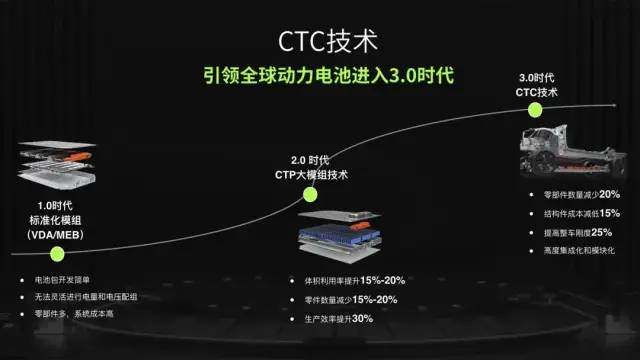

在1.0時代,動力電池被稱為標準化模塊,結構非常繁瑣,從內到外分別為電芯、模組和電池包。

許多個電芯打包成一個模組,許多個模組再打包成電池包,最后安裝在車上。但只有電芯是用來供電的,這種“過度打包”不僅需要設計、生產額外的零部件,也要占用額外的空間,這就導致電芯的空間占比減小了。

2.0時代被稱為“大模組”時代,主要思路就是設計更大的模組,減少模組數量甚至是無模組,來盡可能減少這個層面的零件數量和空間占用,最有代表的就是寧德時代的CTP技術和比亞迪的刀片電池。

3.0時代標志著電池和底盤集成設計的方案開始問世。CTC是“cell-to-chassis”的簡稱,就是“將電池和底盤融合設計”的意思。同時,還要有更智能的BMS(電池管理系統),對電池的使用進行更智能的監控、管理和優化。

方案一:地板面板與電池包上殼體合二為一,集成于電池,相當于電池上殼體替代了中地板的一部分結構。電池上蓋與門檻及前后橫梁形成的平整密封面通過密封膠密封乘員艙,底部通過安裝點與車身組裝。

此種方案優點在于:電池包作為一個整體與車身集成,電池本身的密封及防水要求可以滿足,電池與成員艙的密封也相對簡單,風險可控。

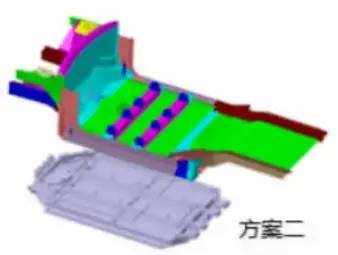

方案二:地板面板與電池包上殼體合二為一,集成于車身,相當于將電池包的結構分為上殼體和電池本體兩個部分。通過密封膠實現車身與電池本體的密封,底部通過安裝點與車身組裝。

此種方案的風險在于:拆散了電池包的結構,下車體框架密封電池,由于車身結構較多連接接頭、定位孔、漏液孔等影響,現IP67等級(沉水1m,半小時,無水氣侵入)電池密封困難,IP69更難實現。下車體框架密封電池,嚴重增加電池進水造成電芯短路起火風險,安全隱患嚴重。

電池-車身匹配界面所有零件及總成,均需進行100%氣密性檢測:

-

需在總裝車間開發檢測線和返修線,導致生產節拍大大降低,增加成本及工時。

-

如出現問題,漏氣點排查困難,無法短時間內返修完成,存在停線風險。

-

動力電池的熱管理具有極高重要性,直接影響電池續航里程和使用壽命,也是保證電池甚至整車安全的關鍵。溫度過低時,電池性能下降,續航里程縮短;溫度過高時,出現嚴重的熱聚集后可能導致熱失控,發生嚴重的事故。

動力電池系統溫度一致性要求高,熱管理系統技術難度大。一方面,由于“木桶效應”,電池系統的性能、可靠性、系統安全性取決于最不穩定的電芯;一方面,在保證電芯一致性的前提下,二次不一致性對汽車廠商的電池系統集成水平、熱管理設計水平也提出了很高的要求,否則會在使用過程中逐漸擴大單體差異,帶來性能衰退與安全風險;另一方面,“鏈式反應”可能會因為一顆電芯的熱失控導致整個系統的熱失控。

因此,由于動力電池對溫度一致性的極高要求,其熱管理系統的設計通常非常復雜,技術難度大,具有較高的技術壁壘。

熱管理系統的重要性和技術難度也將因 CTC 而提升。CTC 將電池電芯直接集成到底盤中,沒有了模組和 PACK 的結構保護,其安全性和穩定性將受到極大的挑戰,對電池系統溫度一致性要求更高,熱管理的重要性將進一步提升,技術上也將更加復雜。因此,我們認為熱管理系統上具備技術優勢的供應商將受益于 CTC。

當技術還處于概念階段的時候,往往看起來比較遙不可及;但當技術開始走向落地時,進展往往會超出預期。零跑正式發布了 CTC 電池底盤一體化技術,該技術可以提升車輛續航約 10%,零跑C01車型將率先搭載。

此外,零跑還宣布將對 CTC 技術免費開放共享。國內外許多企業都重視起了CTC技術,福特、沃爾沃、大眾、LG、寧德時代、國內初創公司悠跑科技多家大牌車企和電池廠商都入局這一技術,相信安全性是可以保障的,并且可以大幅降低成本和開發效率,相信這一技術可以引領未來的潮流。

原文始發于微信公眾號(鋰電產業通):CTC電池底盤一體技術難點解析